Effect of Microsilica Supplement on Workability and Density of Equally Moveable Flow Concrete and Concrete Strength

Effect of Microsilica Supplement on Workability and Density of Equally Moveable Flow Concrete and Concrete Strength

Abstract

The article examines the possibility of improving the concrete composition, by introducing the component of microsilica, in order to reduce the consumption of cement in concrete and, consequently, its cost. The result of using a mixture based on Portland slag cement (M 400) of Magnitogorsk Cement and Refractory Plant is described. The composition of concrete also included the following: porphyritic gravel GOP MMK fraction 10 - 20 mm; sand river fraction 0,16 - 5 mm; mixing water from the municipal water supply system and microsilica of the Chelyabinsk electrometallurgical plant with SiO2 content of 65-83.38%. The authors reviewed the effect of microsilica on the strength of equally moveable concrete and the effect of microsilica on the properties of equally moveable mixtures and concrete. It was found that the addition of microsilica in an amount of 5 ... 15% of the weight of cement density of equally mobile, including concrete decreases by 80 ... 85 kg/m3; mix workability decreases from 5 to 0 cm; the strength of the concrete increases by 45 ... 90% – for steamed concrete; and by 19 ... 40% – for concrete hardening in normal conditions.

According to the work results, saving of cement in concrete of B15...B25 class due to the introduction of microsilica may amount to 41 to 183 kg/m3, depending on curing conditions and the properties of concrete mixtures. The authors conclude that there are real prerequisites for the systematic organization of industrial production of new thermal insulation materials on an industrial scale using regional resources.

1. Введение

Поиском новых материалов и технологий бетонирования занимаются многие зарубежные исследователи , , . Ряд зарубежных исследователей, руководствуясь идеей вторичной переработки сырья, заняты поиском вариантов использования несвойственных материалов в качестве добавок. Предлагается, например, вводить в состав смеси золу рисовой шелухи Хайбер-Пахтунхвы (RHA) для улучшения механических свойств цемента , использовать резиновые заполнители и так далее. Направлением перспективных исследований является использование новых композиционных материалов порошкового типа в процессе аддитивного строительства жилых и общественных зданий . Прочностные свойства материалов являются одним из основных показателей качества и надежности, а расчет риска аварий и выхода из строя частей конструкций на производстве помогает предугадать и избежать негативных последствий .

Актуальность исследования обусловлена развитием строительных технологий, поиском оптимальных экономических вложений и необходимостью их усовершенствования в соответствии с условием использования доступных региональных материалов.

2. Основная часть

Минерально-сырьевая база производства современных огнеупоров в Уральском регионе представлена таким сырьём, как: графит, магнезит, высокоглиноземистое сырье (в частности на основе минералов группы силлиманита, содержащих 62,9% Al2O3 и 37,1% SiO2), высококачественное природное магнезиальносиликатное сырье (например, серпентиниты), доломит (более 15 месторождений), хромиты, циркон (более 10 месторождений и рудопроявлений, содержащих циркон в качестве основного полезного минерала или в виде минерала-спутника в комплексных рудах), пирофилит, алюмотермические шлаки

, . Существуют реальные предпосылки для системной организации промышленного производства новых теплоизоляционных материалов в промышленных масштабах с использованием региональных ресурсов.В последнее время возрастает интерес к проблеме снижения расхода цемента в бетоне и, следовательно, его себестоимости. Одним из путей снижения расхода цемента в бетоне является модификация его микрокремнезёмом.

Российскими исследователями установлено положительное влияние микрокремнезема на формирование структуры керамзитобетона , использование микрокремнезема позволяет получать из рядовых материалов бетон с высокими эксплуатационными характеристиками и уникальными конструкционными возможностями . Например, использование микрокремнезема обеспечивает возможность создания высокоэффективной теплоизоляции с применением, в том числе, технологии торкретирования, что положительно влияет на сокращение экономических затрат , .

Ранее определена эффективность добавки микрокремнезёма в бетонах классов В15…В25 с маркой по удобоукладываемой П1, полученных на основе шлакопортландцемента (ШПЦ) , , .

В работе были использованы следующие материалы:

Цемент шлакопортландский ЦЕМ III/А-Ш 32,55 (М 400, ШПЦ 400) Магнитогорского цементно-огнеупорного завода, характеризующийся содержанием в клинкере С3S, C2S, C3A и С4АF – 62,5, 9,4, 8,2 и 13,2 %, удовлетворяющий требования ГОСТ 31108-2020. Строительные свойства ШПЦ 400 представлены в таблице (табл. 1).

Таблица 1 - Строительные свойства ШПЦ 400

Остаток на сите № 008, % | Нормальная густота теста, % | Сроки схватывания, 2 - минуты | Предел прочности, МПа, в возрасте 28 сут. | ||

начало | конец | при изгибе | при сжатии | ||

6,6 | 26,5 | 3-50 | 4-30 | 6,0 | 39,8 |

Щебень порфиритовый ГОП ПАО ММК фракции 10 - 20 мм.

Песок речной фракции 0,16 – 5 мм. Физико-механические характеристики заполнителей представлены в таблицах (табл. 2,3). Свойства щебня определены по методике ГОСТ 8269.0-97, песка – по методике ГОСТ 8735-88.

Таблица 2 - Физико-механические свойства заполнителей

Вид заполнителя | Средняя плотность, кг/м3 | Насыпная плотность, кг/м3 | Пустотность, % | Водопотребность, % | Содержание лещадных зерен, % | Марка по прочности |

Щебень | 2190 | 1440 | 50,5 | - | 30 | 1000 |

Песок | 2630 | 1535 | 41,7 | 12,1 | - | - |

Таблица 3 - Гранулометрический состав песка

Полные остатки, % но ситах с размером отверстий, мм | Прошло через сито 0,16 мм, % | Модуль крупности | ||||

2,5 | 1,25 | 0,63 | 0,315 | 0,16 | ||

22,0 | 37,5 | 60,5 | 82,5 | 97,5 | 2,5 | 3,00 |

Вода затворения из городского водопровода, соответствует требованиям ГОСТ 23732-2011.

Микрокремнезем Челябинского электрометаллургического комбината с содержанием SiO2 65-83.38 %.

В исследованиях использовались составы бетонов с исходными составами, представленными в таблице (табл.4).

Таблица 4 - Исходные составы бетонных смесей

Класс бетона по прочности на сжатие | Удобоукла-дываемость, см | Расход материалов на 1 м3 смеси, кг | Ц/В | Плотность бетонной смеси, кг/м3 | |||

Ц | В | П | Щ | ||||

В15 | 3-5 | 286 | 209 | 848 | 1207 | 1,37 | 2550 |

В25 | 3-5 | 407 | 209 | 734 | 1200 | 1,95 | 2550 |

Исследования влияния микрокремнезема на удобоукладываемость, плотность бетонных смесей и прочность бетона проводились по двум схемам:

- в исходные составы бетонных смесей вводили микрокремнезем в количестве 0; 5; 10 и 15% от массы цемента;

- в исходные составы бетонных смесей вводили микрокремнезем, а также добавляли воду и цемент (при сохранении водоцементного отношения на постоянных уровнях) для поддержания удобоукладываемости на заданном уровне (осадка конуса 3-5 см).

Бетонная смесь приготавливалась вручную. Микрокремнезем и цемент предварительно смешивали в круглодонной чаще до видимой однородности. Продолжительность смешивания компонентов бетонной смеси составляла не менее 5 минут.

Удобоукладываемость и плотность бетонной смеси определялась по ГОСТ 10181-2014.

Из каждого состава бетонной смеси формовались шесть образцов-кубов с ребром 10 см. Уплотнение производилось на стандартной виброплощадке по стандартному режиму в течение 15…20 секунд (в зависимости от удобоукладываемости бетонной смеси). Предел прочности на сжатие определяли по ГОСТ 10180-2012 на испытательном прессе ПГМ-500.

Для поддержания заданных параметров удобоукладываемости и водоцементного отношения с повышением добавки микрокремнезема увеличивали расход воды затворения и цемента. Фактические составы бетонных смесей с различным содержанием микрокремнезема и их свойства приведены в таблице (табл.5).

Таблица 5 - Влияние микрокремнезема на свойства равно подвижных смесей и бетона

Класс бетона |

| Расход материалов на 1 м3 смеси, кг | Осадка конуса, см | Плот- ность, кг/м3 | Прочность, МПа | |||||

Ц | МК | В | П | Щ | пропаривание | норм. условия | ||||

В15 | 0 | 286 | - | 209 | 848 | 1207 | 5 | 2550 | 9,1 | 20,0 |

5 | 290 | 14,5 | 212 | 822 | 1182 | 4 | 2520 | 13,1 | 23,9 | |

10 | 296 | 29,6 | 216 | 786 | 1162 | 4 | 2490 | 16,1 | 26,4 | |

15 | 304 | 45,5 | 222 | 750 | 1153 | 3,5 | 2475 | 17,8 | 29,4 | |

В25 | 0 | 407 | - | 209 | 734 | 1200 | 4 | 2550 | 16,5 | 32,8 |

5 | 419 | 21,0 | 215 | 686 | 1168 | 4 | 2510 | 24,0 | 37,5 | |

10 | 427 | 42,7 | 219 | 657 | 1134 | 4 | 2480 | 28,0 | 40,6 | |

15 | 433 | 65,0 | 222 | 630 | 1120 | 4 | 2470 | 32,0 | 45,0 | |

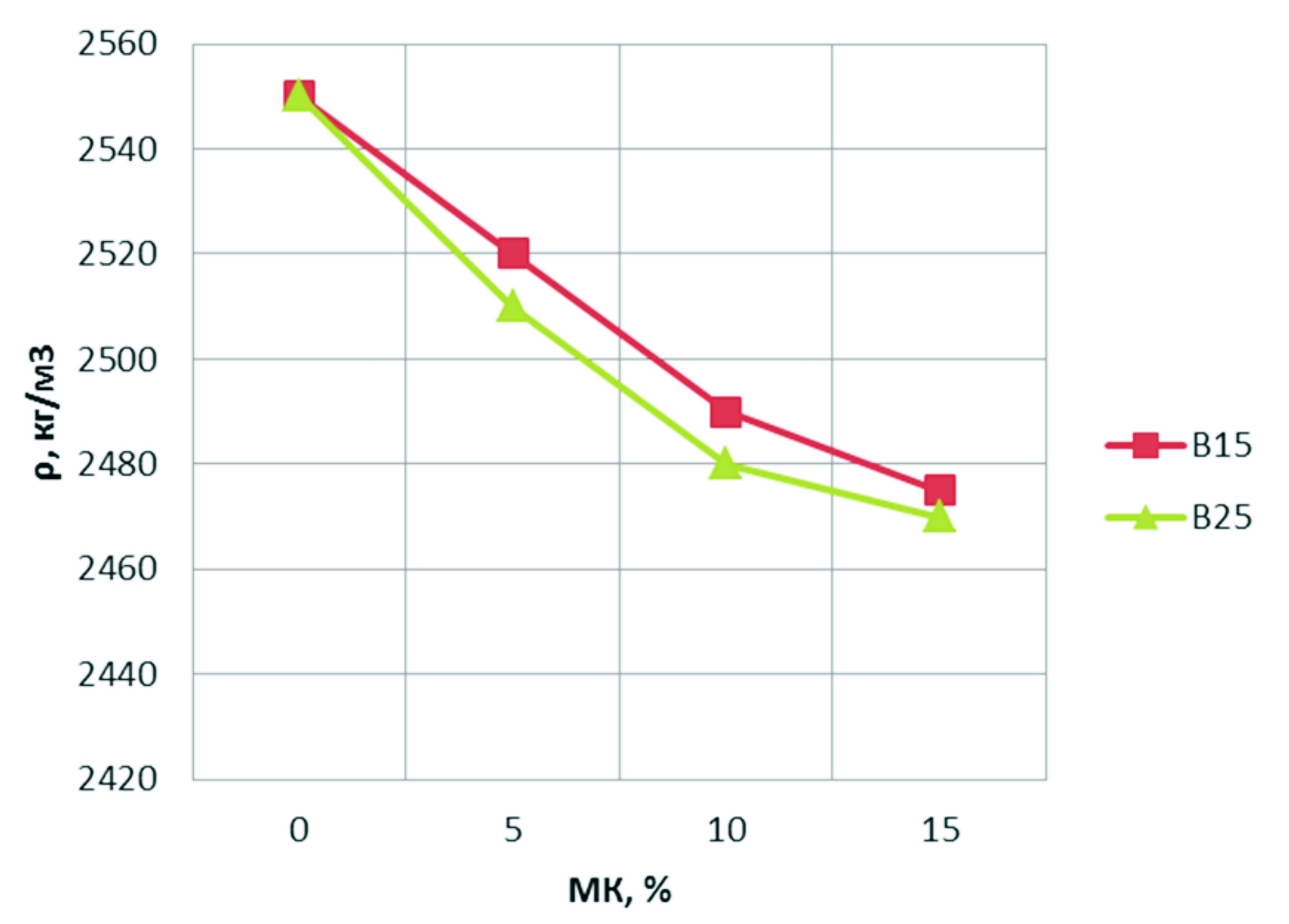

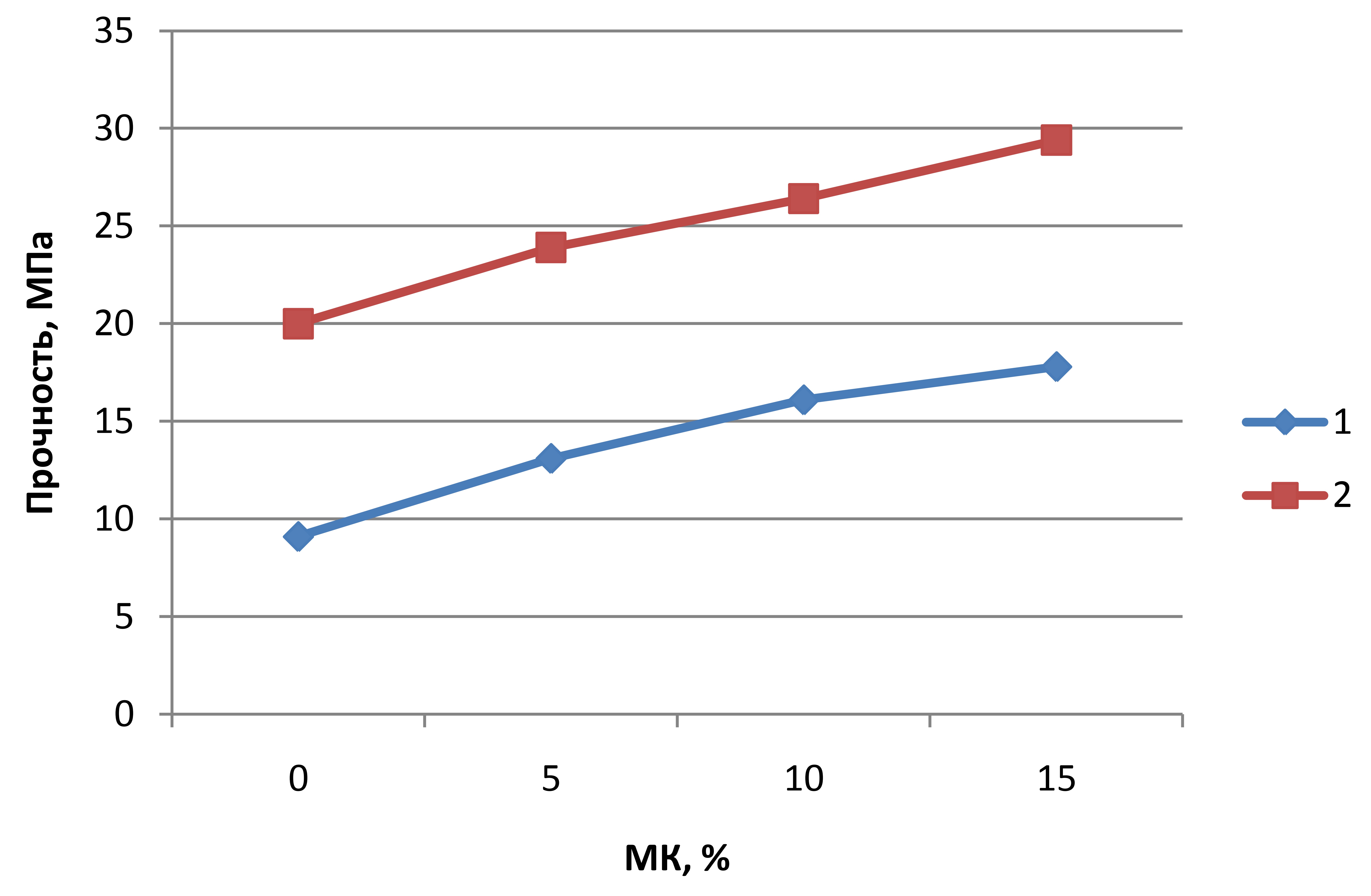

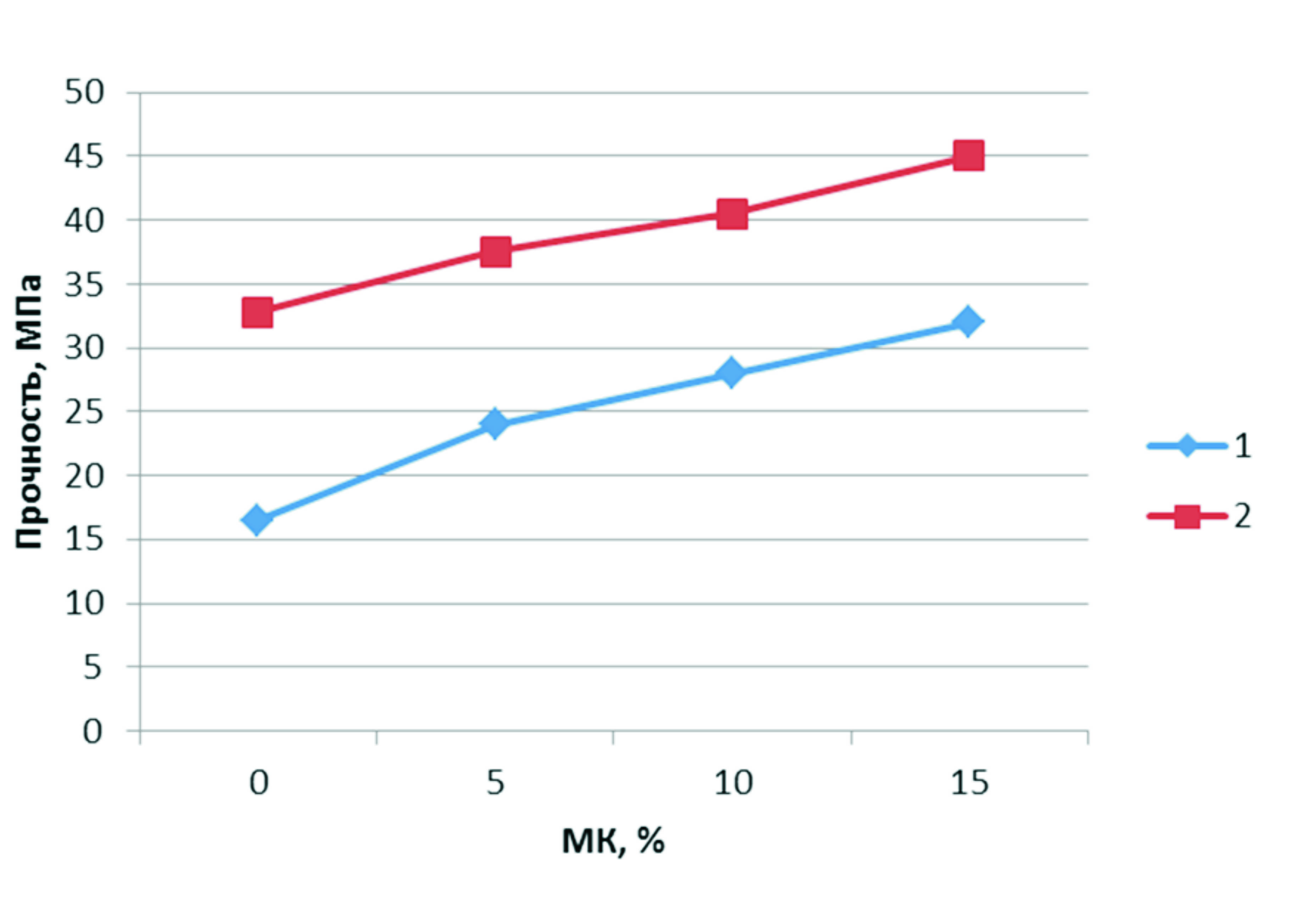

Графические зависимости плотности и удобоукладываемости бетонной смеси, а также прочность бетона от содержания микрокремнезема приведены на рисунках (рис. 1,2,3).

Рисунок 1 - Влияние микрокремнезема на плотность равно подвижных бетонных смесей:

■ – бетон класса В15; ▲ – бетон класса В25

Рисунок 2 - Влияние микрокремнезема на прочность равно подвижного бетона класса В15:

1 – прочность пропаренного бетона; 2 – прочность бетона, твердеющего в нормальных условиях

Рисунок 3 - Влияние микрокремнезема на прочность равно подвижного бетона класса В25:

1 – прочность пропаренного бетона; 2 – прочность бетона, твердеющего в нормальных условиях

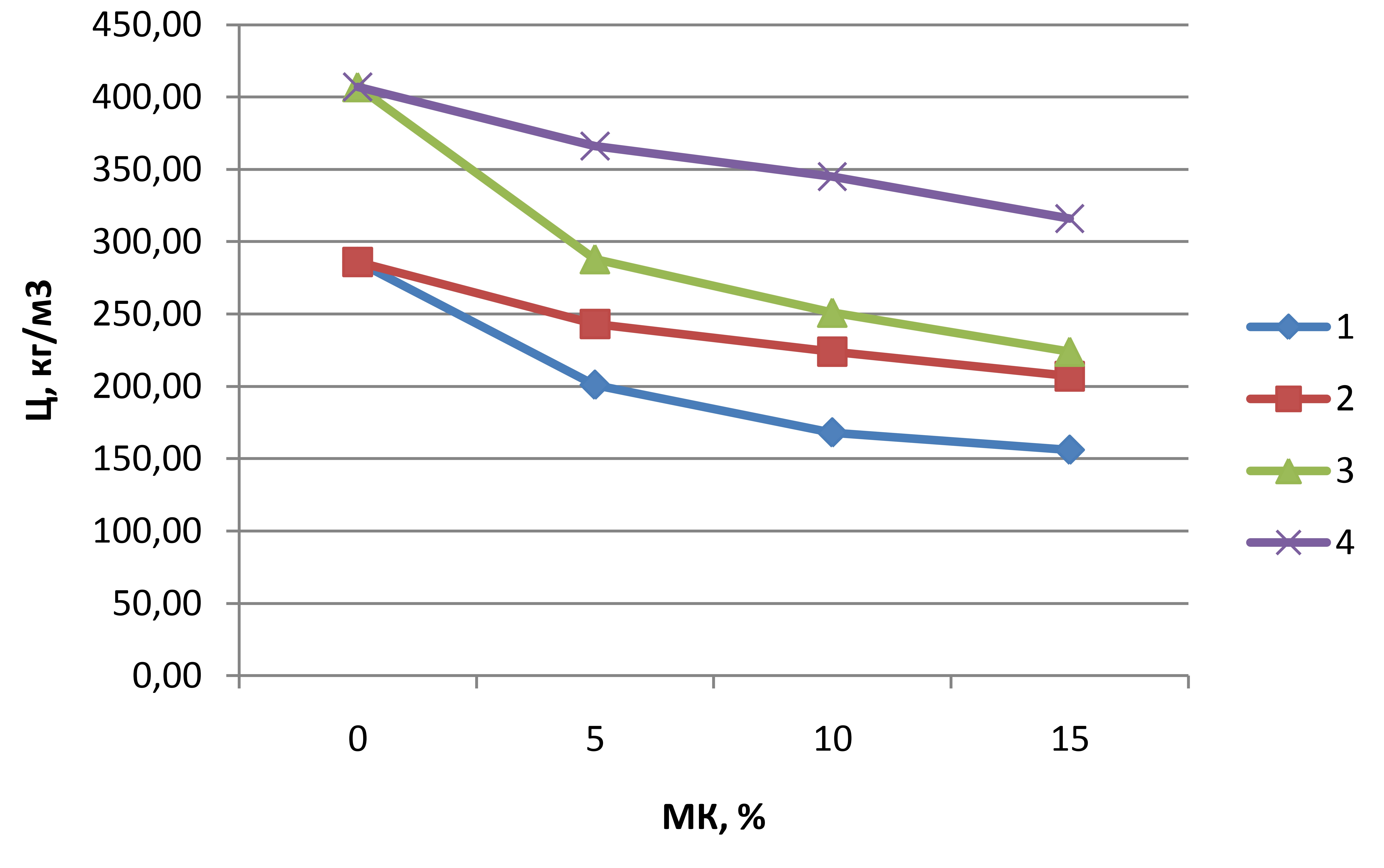

Таблица 6 - Прогнозируемые расходы и экономия цемента в равно подвижных и равнопрочных бетонах

Класс бетона (условия твердения) | Добавка микрокремнезема, % от Ц | Фактический расход цемента, кг/м3 | Фактическая прочность бетона, МПа | ЦФ/RФ, кг/МПа | Прогнозируемый расход цемента,* кг/м3 | Прогнозируемая экономия цемента, кг/м3 |

В15 (пропаривание) | 0 5 10 15 | 286 290 296 304 | 9,1 13,1 16,1 17,8 | 31,4 22,1 18,4 17,1 | 286 201 168 156 | - 85 118 130 |

В15 (нормальные условия) | 0 5 10 15 | 286 290 296 304 | 20,0 23,9 26,4 29,4 | 14,3 12,1 11,2 10,3 | 286 243 224 207 | - 43 62 79 |

В25 (пропаривание) | 0 5 10 15 | 407 419 427 433 | 16,5 24,0 28,0 32,0 | 24,6 17,5 15,2 13,6 | 407 288 251 224 | - 119 156 183 |

В25 (нормальные условия) | 0 5 10 15 | 407 419 427 433 | 32,8 37,5 40,6 45,0 | 12,4 11,2 10,5 9,6 | 407 366 345 316 | - 41 62 91 |

Примечание: * - согласно ГОСТ 26633-2015 расход шлакопортландцемента в конструкциях из тяжелого неармированного бетона, эксплуатирующего при атмосферных воздействиях, не должен быть ниже 170 кг/м3, а в обычных армированных – не ниже 240 кг/м3

Рисунок 4 - Прогнозируемые расходы цемента в равно подвижных и равнопрочных бетонах с различным содержанием микрокремнезема:

1, 2 – бетоны класса В15; 3, 4 – бетоны класса В25; 1, 3 – расходы цемента в пропаренных бетонах; 2, 4 – расходы цемента в бетонах, твердеющих в нормальных условиях

- введение в бетонную смесь микрокремнезема сопровождается снижением ее плотности на 80- 85 кг/м3. Чем больше абсолютное содержание микрокремнезема в бетонной смеси, тем ниже ее плотность. Это объясняется воздухововлечением и низкой зерен микрокремнезема;

- введение в бетонную смесь микрокремнезема сопряжено с некоторой потерей удобоукладываемости. Так, для бетонов класса В15…В25 с осадкой конуса 5 см с введением 40 кг/м3 микрокремнезема снижается подвижность до 0 см. Это связано с возрастанием водопотребности бетонных смесей за счет увеличения содержания супертонких частиц в смеси;

- введение в бетонную смесь микрокремнезема вызывает рост прочности бетона. Прочность пропаренного бетона с содержанием микрокремнезема 5…15% от массы цемента возрастает на 45…90 %, а прочность бетона, твердеющего в нормальных условиях, на 19…40%. Более интенсивный прирост прочности при пропаривании, связан с более высокой температурой твердения (с большей реакционной способностью микрокремнезема при повышенных температурах).

- прогнозируемые расходы цемента в равно подвижных и равнопрочных бетонах снижаются на 85…183 кг/м3 – для пропаренных бетонов и на 41…91 кг/м3 – для бетонов, твердеющих в нормальных условиях. Ввиду снижения расхода цемента в бетонах класса В15 ниже допустимых значений введение микрокремнезема в пропаренные бетоны низких классов не целесообразно.

3. Заключение

- Установлено, что при добавке микрокремнезема в количестве 5…15% от массы цемента плотность равно подвижных, в том числе бетонов снижается на 80…85 кг/м3; удобоукладываемость смеси снижается с 5 до 0 см; прочность же бетона повышается на 45…90 % – для пропаренных бетонов; и на 19…40 % – для бетонов, твердеющих в нормальных условиях.

- По результатам работы, экономия цемента в бетонах класса В15…В25 за счет введения микрокремнезема может составить от 41 до 183 кг/м3 в зависимости от условий твердения и свойств бетонных смесей.

Существуют реальные предпосылки для системной организации промышленного производства новых теплоизоляционных материалов в промышленных масштабах с использованием региональных ресурсов.