A STUDY OF JOINT WELD MICROSTRUCTURE AFTER FRICTION WELDING IN THE PRODUCTION OF COMBINED COMPOSITE PARTS

A STUDY OF JOINT WELD MICROSTRUCTURE AFTER FRICTION WELDING IN THE PRODUCTION OF COMBINED COMPOSITE PARTS

Аннотация

Friction welding is a method of joining materials in the solid phase, in which the junction zone is heated due to the work against frictional forces generated on the welded surfaces, which are in relative motion and pressed against each other by the normal force

, , .Destruction and removal of contaminants is achieved by thermal effect, mechanical wear and the plastic flow of the metal along the sliding surface. After the desired welding temperature is reached in the joint zone and a certain material deformation is achieved, the relative motion of the workpieces stops almost immediately, and the welding process ends with the natural cooling of the product. Specifics of the method are associated with the kinetics of heat release and plastic deformation of materials

, , .In the work, we chose an auger conveyor with a working part made of wear-resistant MCM with aluminium matrix and a fastening part made of aluminium alloy AK4 as a model combined composite part. Composition of MCM AK4 – reinforcing elements SiC and B4C in different ratios (5%B4C; 5%B4C+10%SiC; 20%SiC).

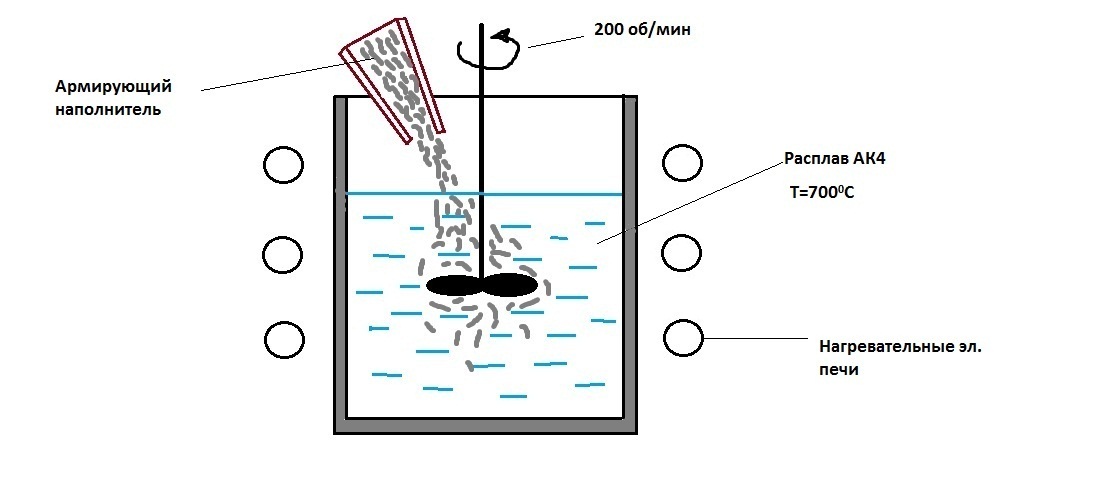

The composite material was made by introducing reinforcing particles by mechanical mixing into the melt and, after crystallization, 12 mm diameter rods were extended from the melt. For friction welding, AK4 and MKM rods with different reinforcing fillers were used. Welding was carried out on the machine MST-31 at different modes. The study of the plastic flow of AK4 and AKM alloys in the welding zone showed that the volume fraction of the filler, regardless of its nature, significantly affects the plastic deformation of the material at friction welding temperatures. Studies of the microstructure of the weld and the weld zone showed that the extrusion process has a rather strong effect both on the microstructure of AK4 alloy and on the microstructure of MCM, the volume fraction of the filler, regardless of nature, significantly affects the plastic deformation of the material at friction welding temperatures. An increase in the heating pressure from 0.12 to 0.2 MPa and a further increase in forging pressure from 0.18 to 0.3 MPa resulted in the formation of a crack in the MCM near the weld line. Measurements of microhardness showed that the hardness in the weld zone using friction welding in AK4 alloy increased by 23%, and the geometric shape of the prints suggests that there are no internal stresses in the weld zone.

1. Введение

Номенклатура свариваемых материалов достаточно широка: малоуглеродистые, углеродистые, инструментальные, высоколегированные стали различных классов, алюминиевые, медные, титановые сплавы, цирконий как в однородном, так и в разнородных сочетаниях, термопласты , .

Для сварных соединений, получаемых этим методом, в большинстве случаев характерны высокие (не ниже основного материала) показатели механических свойств и высокая их стабильность. Разброс показателей прочности и пластичности 5,7-10%. В шве отсутствуют поры, раковины, инородные включения. Структура мелкозернистая, зерно равноосное. Это объясняется спецификой процесса сварки трением, при котором обеспечиваются эвакуация из зоны соединения всякого рода загрязнений, значительная пластическая деформация металла нагретой зоны при малой ее протяженности, а сами соединяемые поверхности изолированы от контакта с воздухом , , , .

Целью нашей работы являлось исследование влияния различных факторов на качество сварного соединения, получаемого методом сварки трением на примере шнека героторного мотора с рабочей частью из износостойкого МКМ с алюминиевой матрицей и крепежной части из алюминиевого сплава АК.

2. Объекты и методы исследования

В качестве матричного сплава был выбран жаропрочный алюминиевых сплав АК4. (см. табл. 1).

Таблица 1 - Химический состав сплава АК4

Состав, % | Cu | Fe | Mg | Ni | Ti | Zn | Mn | Si | Al |

Справочник | 1,9-2,5 | 0,8-1,3 | 1,4-1,8 | 0,8-1,3 | - |

|

| 0,5-1,2 |

|

АК4 | 2,5 | 1,1 | 1,6 | 1,0 | 0,06 | 0,06 | 0,06 | - | Ост. |

Основными фазами, определяющими свойства сплава, являются AlFeSi, Al2CuMg, Al4CuMg5Si4 (увеличение жаропрочности), FeNiAl9 (увеличивает эффект термической обработки, механические свойства и жаропрочность), Cu2FeAl7 (снижает механические свойства сплава) .

Для изучения влияния материала, объемной доли и размеров частиц исследовались композиционные материалы на основе алюминиевого сплава АК4 (табл. 13) с армирующими элементами SiC и B4C в различном соотношении (см. табл. 2).

Таблица 2 - Номера и состав образцов

Номер образца | Количество замешанных частиц |

1 | + 5%B4C |

2 | +5%B4C+10%SiC |

3 | +20%SiC |

Рисунок 1 - Схема получения МКМ методом механического замешивания

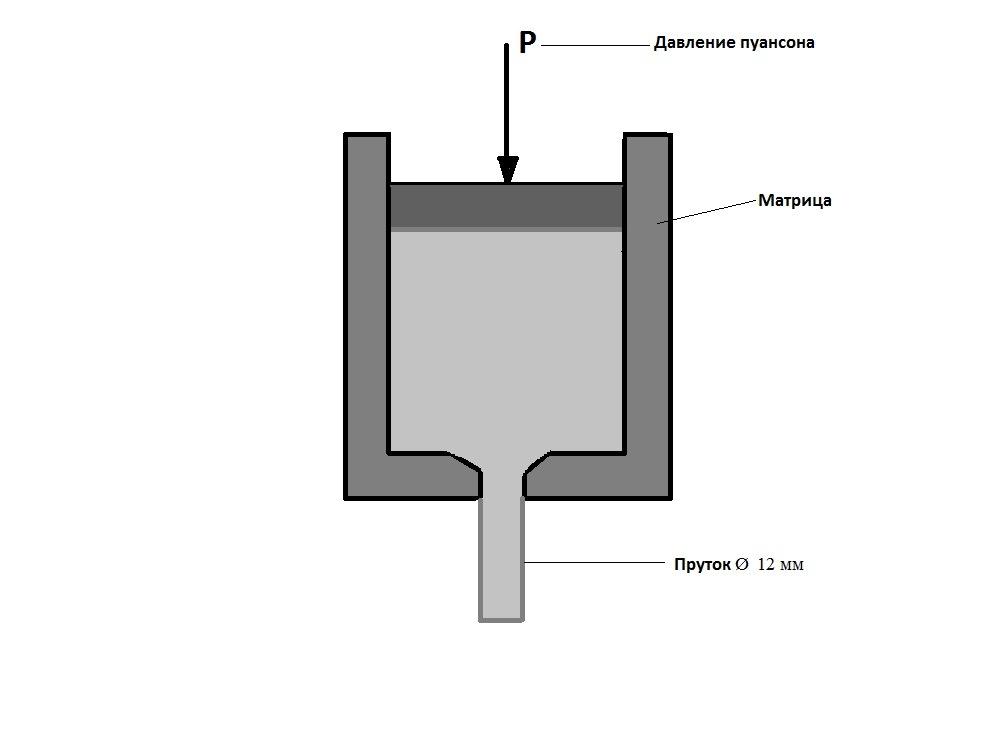

Рисунок 2 - Процесс экструзии

Таблица 3 - Физико-механические свойства сплава АК4 и композитов на его основе

| При t=200С | |||

Количество замешанных частиц | σВ, МПа | σ0,2, МПа | σ, % | HB |

АК4 | 433 | 307 | 18,5 | 117 |

+5%B4C | 421 | 365 | 2,8 | 128 |

+5%B4C+10%SiC | 457 | 425 | 2 | 130 |

+20%SiC | 465 | 427 | 2,3 | 136 |

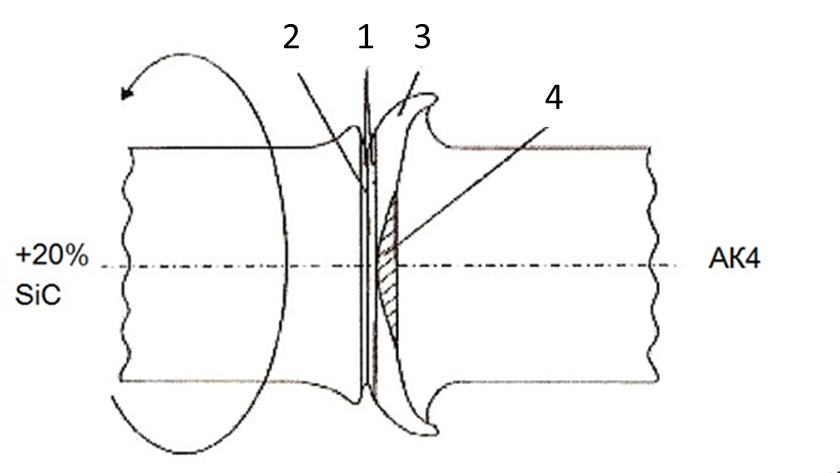

Для исследования были изготовлены образцы, имеющие форму цилиндра с габаритами, длина 60 мм, диаметр 12 мм. Схема и режимы сварки трением представлены в таблице 4 и на рис.3.

Таблица 4 - Режимы сварки машиной МСТ-31

№ | Режим | |||

Частота вращения, мин-1 | Величина осадки при нагреве, мм | Давление при нагреве, МПа | Давление при проковке, МПа | |

1 | 960 | 5 | 0,12 | 0,18 |

2 | 960 | 5 | 0,2 | 0,3 |

3 | 960 | 5 | 0,12 | 0,18 |

Рисунок 3 - Схема сварки трением:

1 - вязкий слой; 2 - сплав АКМ; 3 - АК4; 4 - зона смешивания

Рисунок 4 - Сваренные модельные образцы

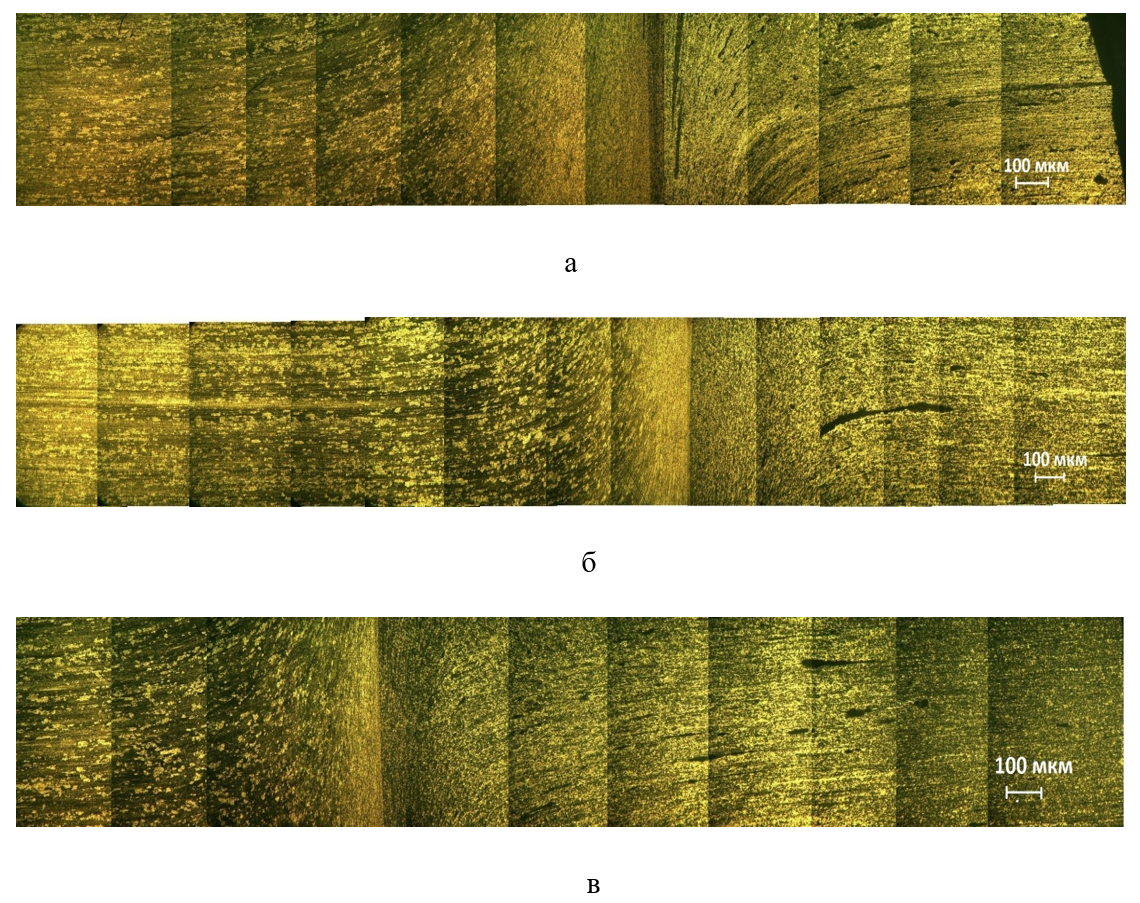

Рисунок 5 - Шлифы в продольном направлении модельных образцов

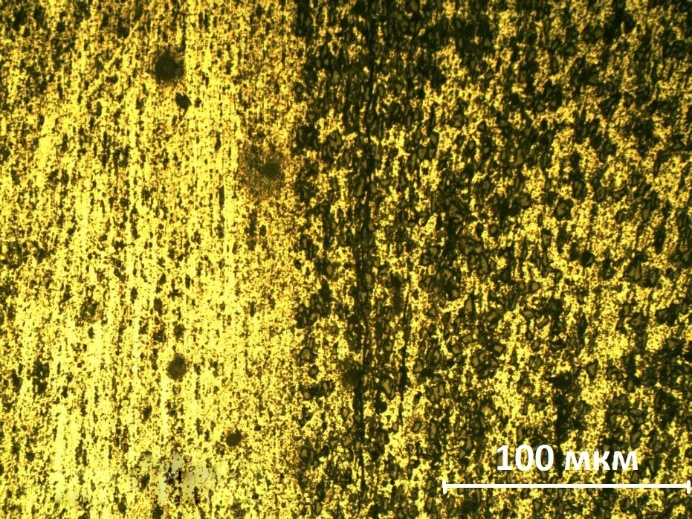

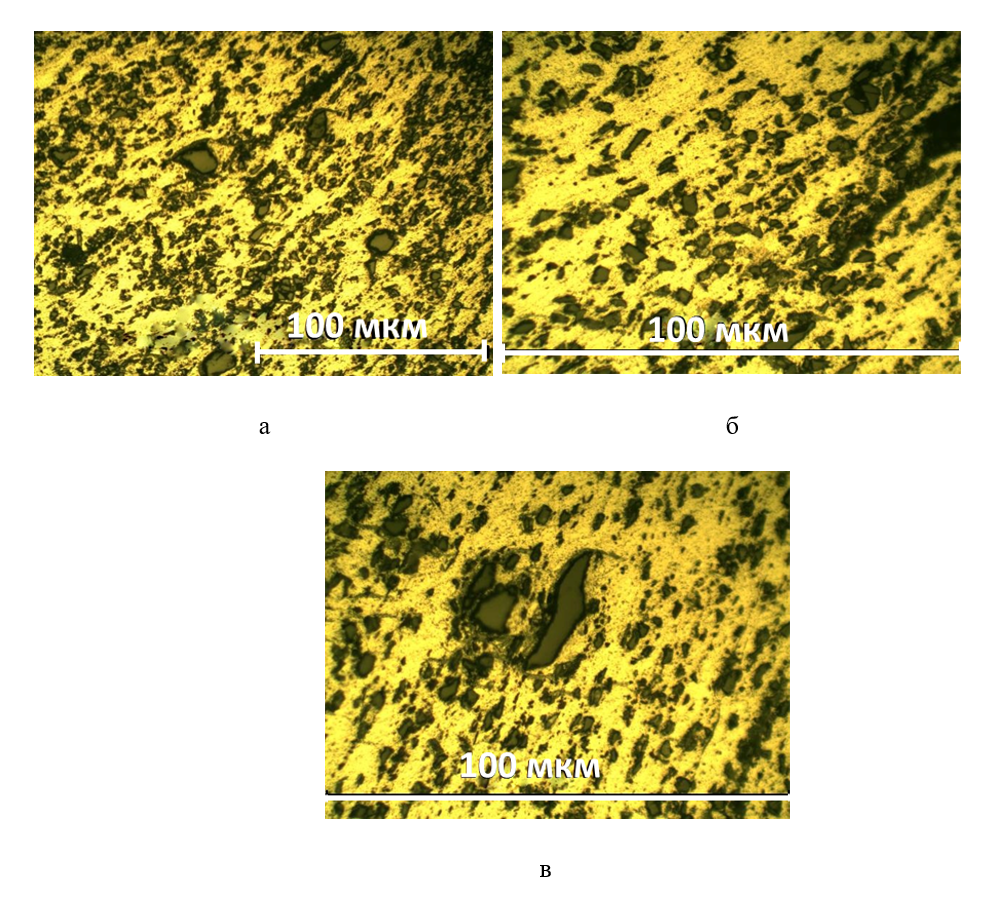

Рисунок 6 - Панорамные снимки микроструктуры образцов:

а - с содержанием 5% B4C; б - с содержанием 20% SiC; в - с содержанием 5% B4C + 10% SiC

Примечание: травление на зерно в смеси кислот

3. Обсуждение полученных результатов

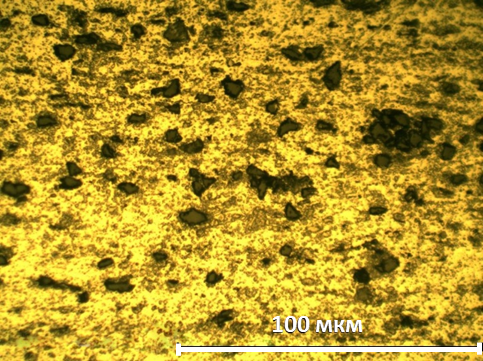

На панорамных снимках хорошо видно пластическое течение металла и линия тока. Следует отметить, что пластическое течение металла во всех образцах идентично и составляет у КМ с содержанием 5% B4C – 8 мм по длине, у КМ с содержанием 20% SiC – 2мм, у КМ с содержанием 5% B4C и 10%SiC – 4 мм, а у сплава АК4, у всех образцов, порядка 14 мм. Отсюда можно сделать вывод, что объемная доля наполнителя независимо от природы значительно влияет на пластическую деформацию материала при температурах сварки трением.

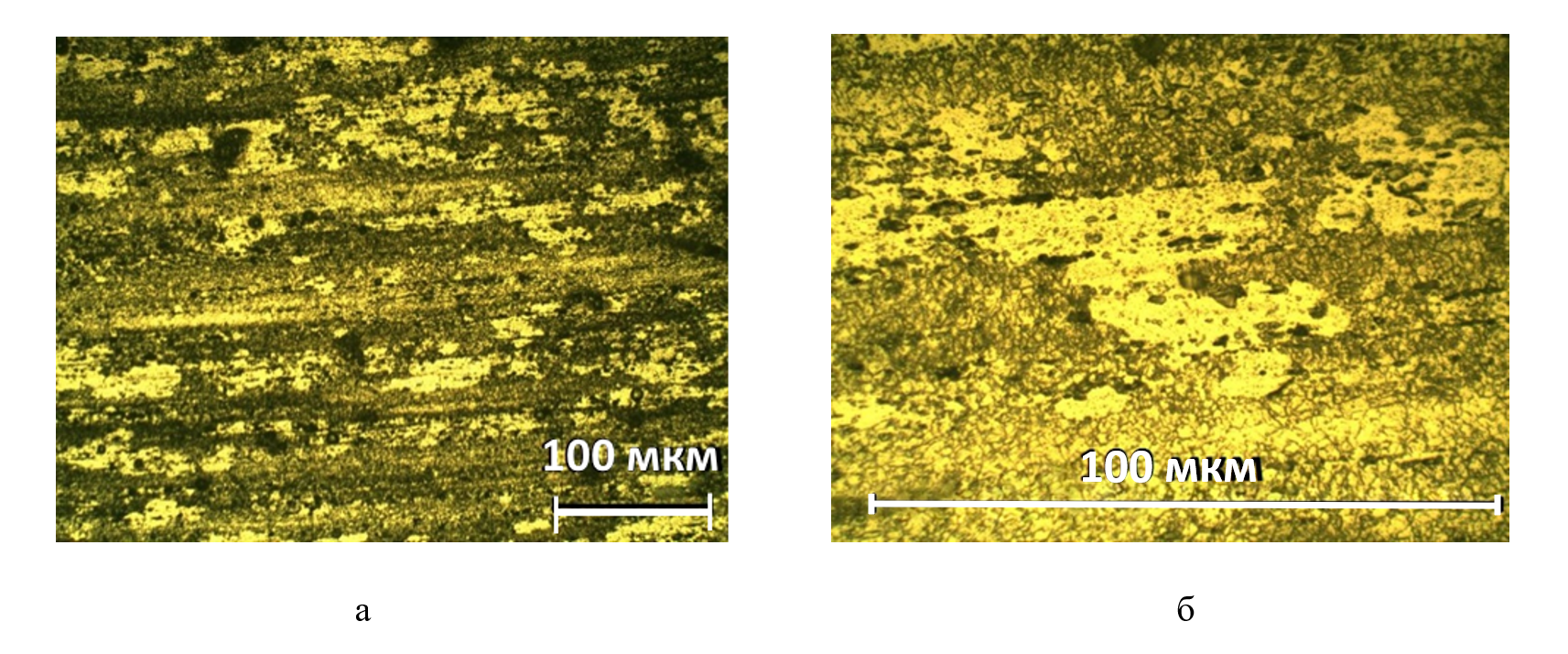

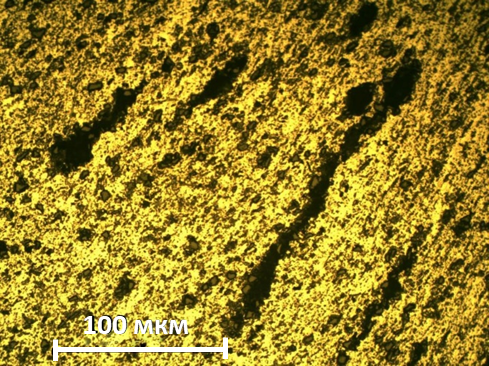

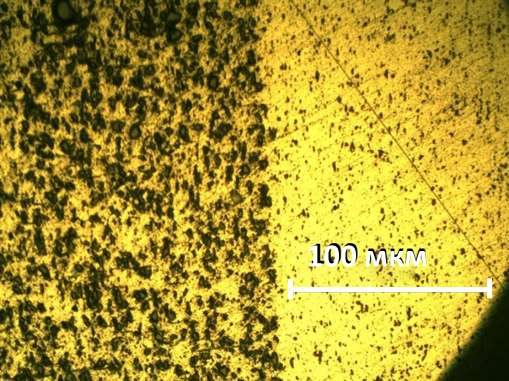

Рисунок 7 - Полосчатая микроструктура АК4

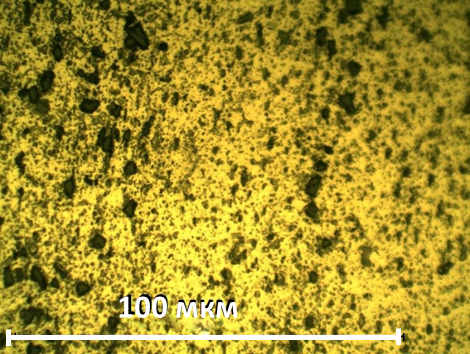

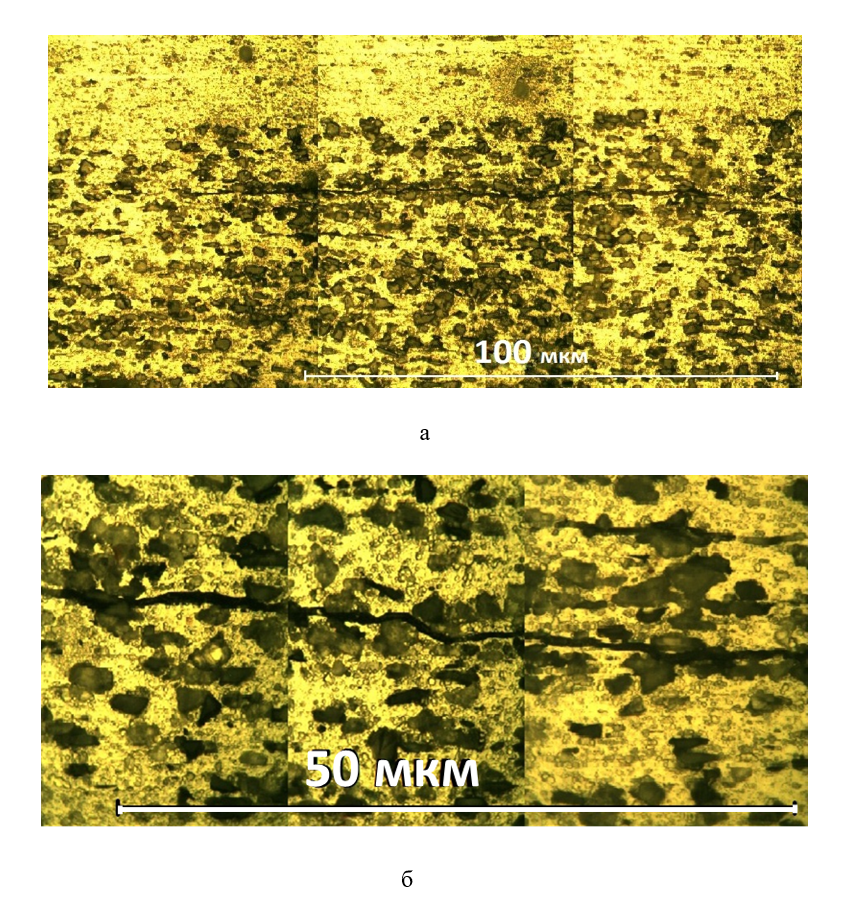

Рисунок 8 - АК4 + (5% B4C+ 10%SiC). Околошовная зона АК4

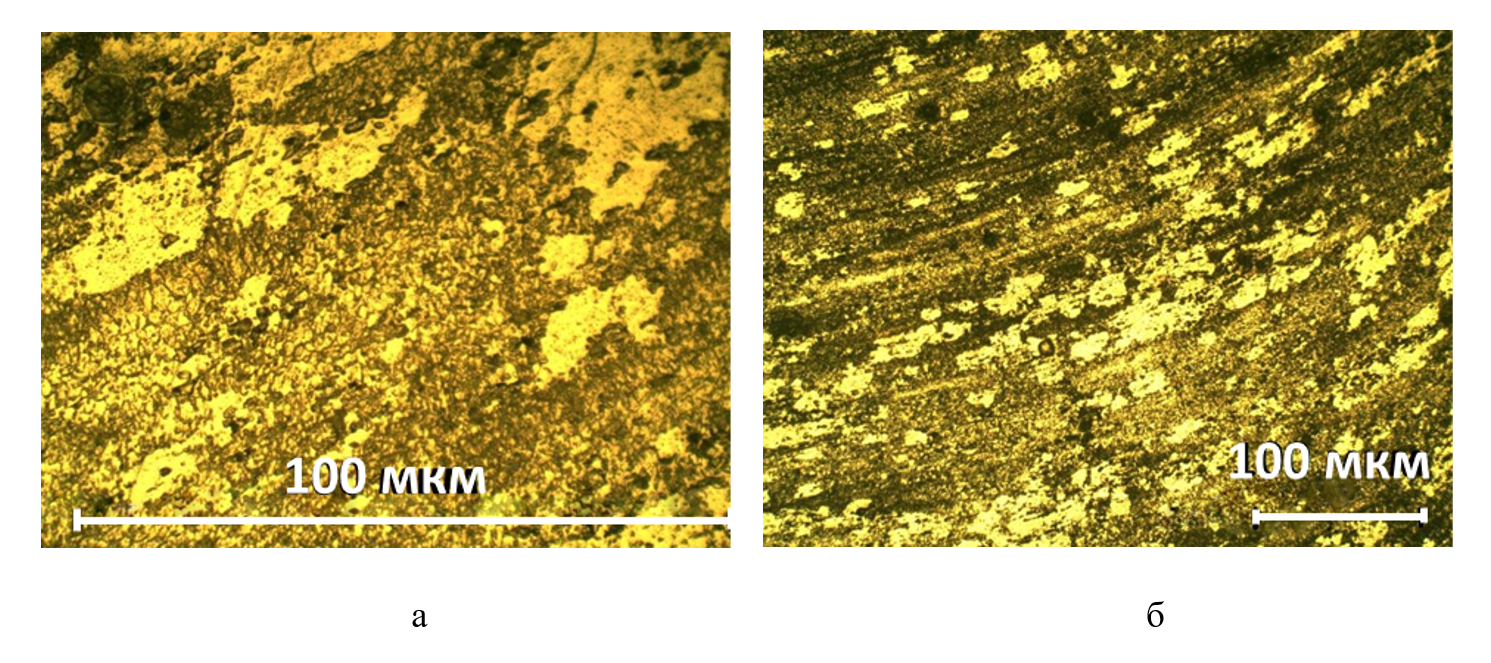

Рисунок 9 - Экструдированный пруток АК4+5% B4C

Рисунок 10 - Конгломераты частиц глобулярной формы

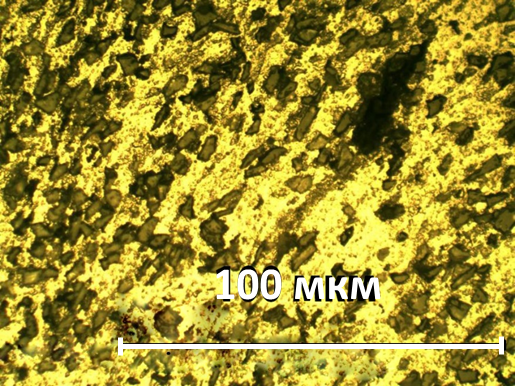

Рисунок 11 - Структура околошовной зоны МКМ

Рисунок 12 - Зона шва МКМ и АК4

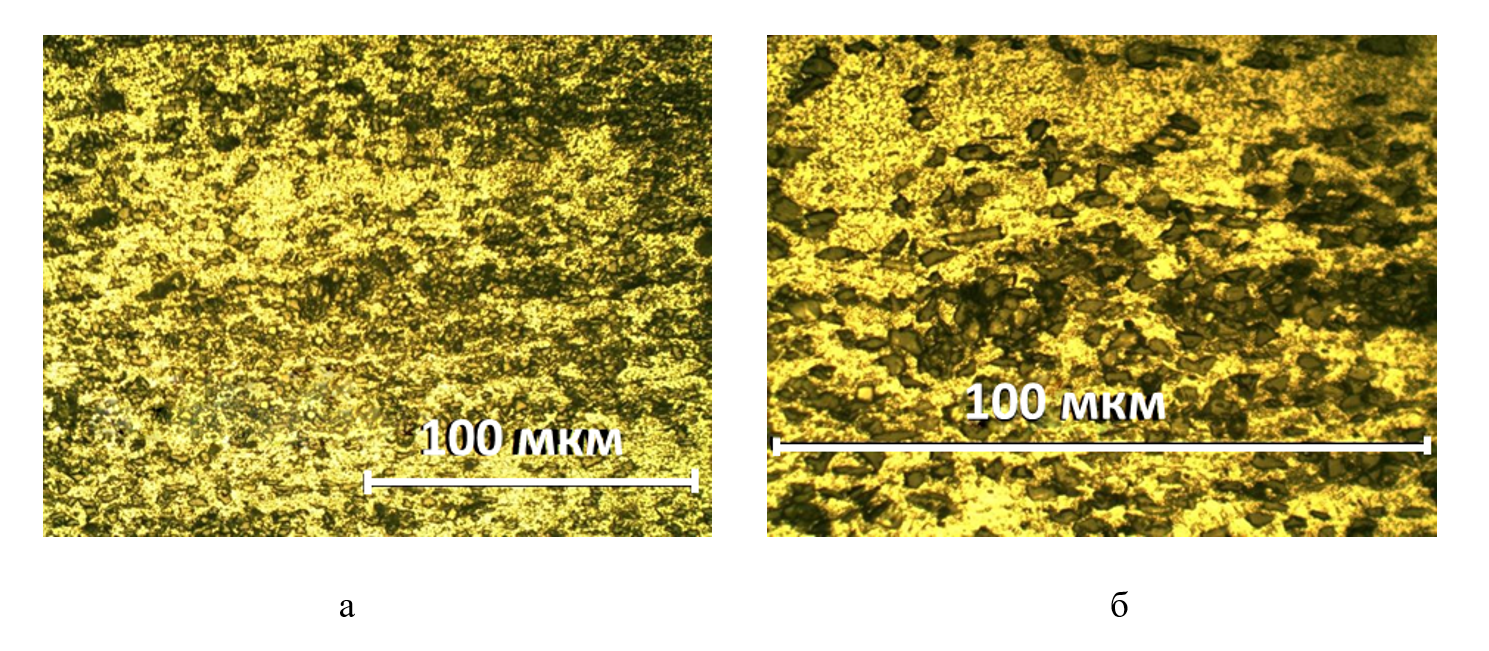

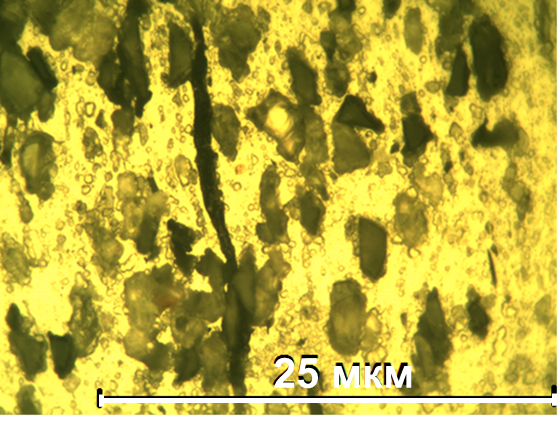

Рисунок 13 - Структура МКМ (5% B4C + 10% SiC)

Рисунок 14 - Околошовная зона КМ (5% B4C)

Рисунок 15 - Шов

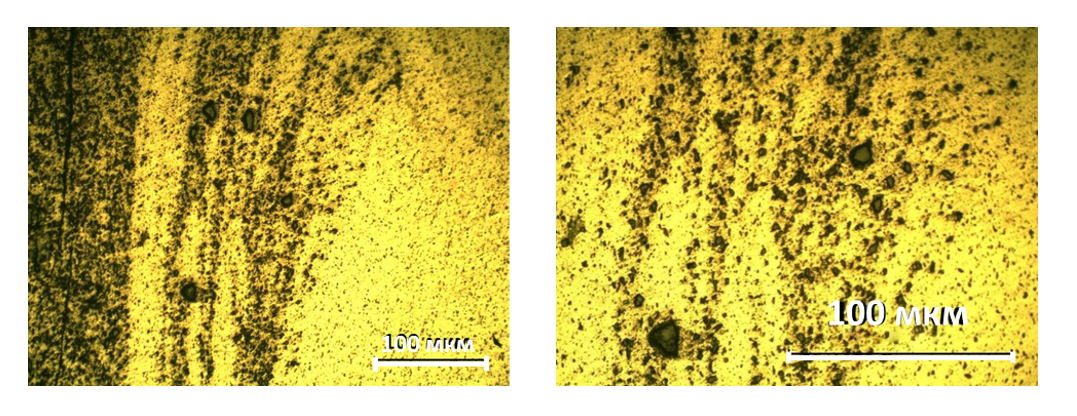

Рисунок 16 - Трещина вблизи границы шва

Рисунок 17 - Трещина в зоне шва

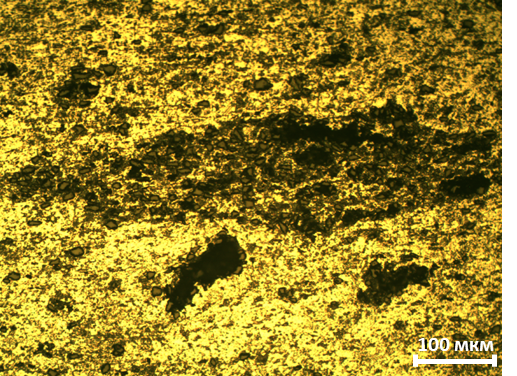

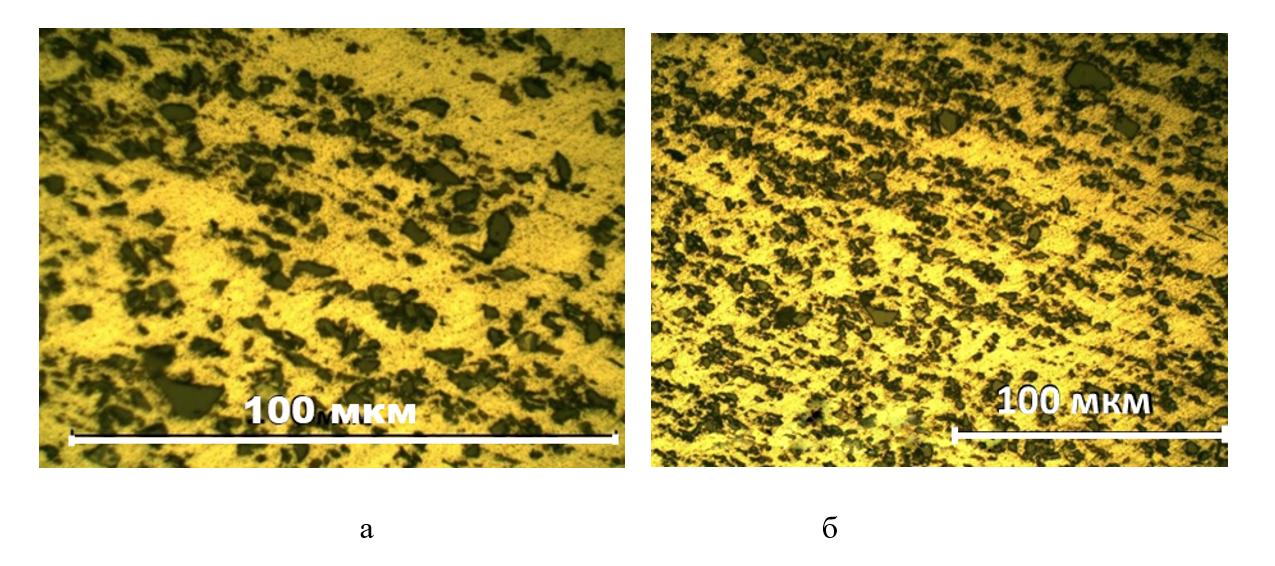

Рисунок 18 - Структура МКМ (АК4 + 20% SiC)

Рисунок 19 - Околошовная зона МКМ (АК4 + 20% SiC)

Рисунок 20 - Шов АК4+20%SiC

Рисунок 21 - Шов, периферия

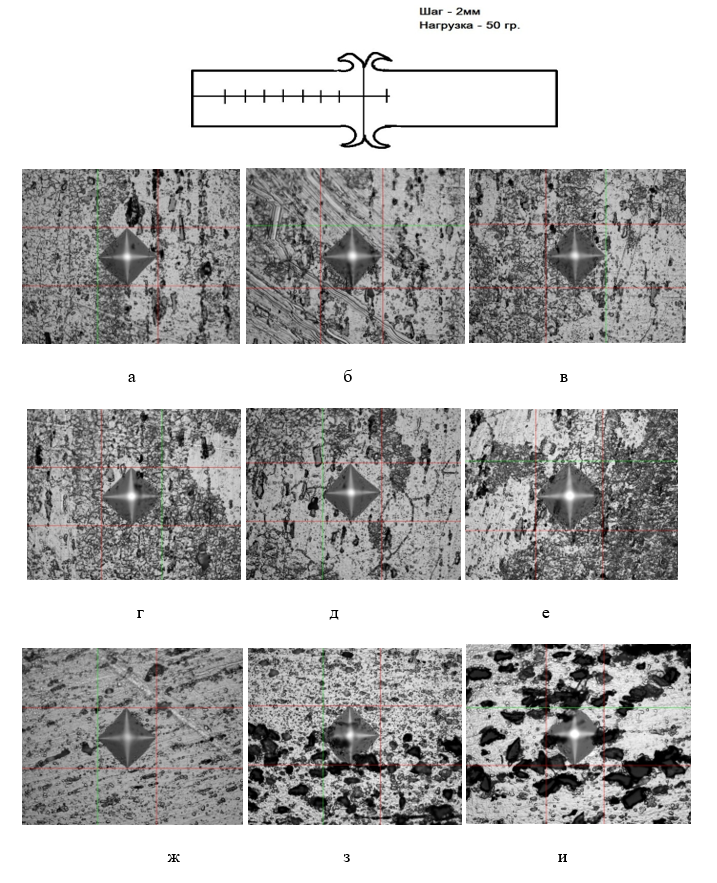

Рисунок 22 - Снимки размеров и геометрической формы отпечатков на образце АК4:

а-и - точки замеров (см. табл. 5)

- вблизи околошовной зоны АК4;

- в околошовной зоне АК4;

- в зоне сварного шва;

- в околошовной зоне КМ.

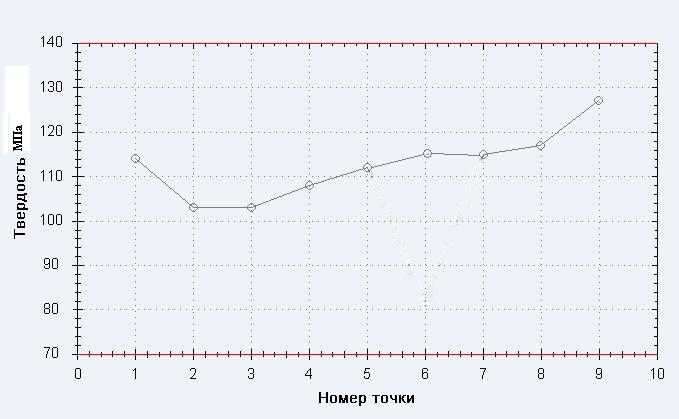

Результаты замеров представлены в таблице № 5 и сведены в зависимость (см. рис.23).

Таблица 5 - Результаты замеров твердости

Обозначение точки | Позиция X | Позиция Y | Твердость (Сред.) МПа | Диагональ | H min | H max | ||

0 | 1 | 2 | ||||||

а | 0 | 0 | 114 | 0,04041 | 0,0396 | 0,0412 | 70 | 140 |

б | 0,2 | 0 | 103 | 0,04239 | 0,0425 | 0,0423 | 70 | 140 |

в | 0,4 | 0 | 103 | 0,04239 | 0,0435 | 0,0413 | 70 | 140 |

г | 0,6 | 0 | 108 | 0,04134 | 0,0406 | 0,0421 | 70 | 140 |

д | 0,8 | 0 | 112 | 0,04064 | 0,0405 | 0,0408 | 70 | 140 |

е | 1,0 | 0 | 115 | 0,04760 | 0,0484 | 0,0468 | 70 | 140 |

ж | 1,2 | 0 | 115 | 0,04023 | 0,0408 | 0,0396 | 70 | 140 |

з | 1,4 | 0 | 117 | 0,03982 | 0,0398 | 0,0399 | 70 | 140 |

и | 1,6 | 0 | 127 | 0,03818 | 0,0382 | 0,0381 | 70 | 140 |

Рисунок 23 - Результаты замеров твердости

Анализ полученной зависимости позволяет сделать вывод о прочности сварного шва в исследуемых соединениях. Можно заметить, что со стороны сплава АК4 по мере приближения к сварному шву твердость несколько возрастает. Полученные результаты позволяют сказать, что ожидаемая прочность сварного шва будет по крайней мере не ниже прочности исходного сплава АК4 и такой метод изготовления комбинированной детали шнек героторного насоса может быть перспективным.

На основании проведенных исследований был изготовлен натурный образец «шнек героторного насоса» (см. рис.24).

Рисунок 24 - Натурный образец «Шнек героторного насоса»

4. Заключение

Проведенные металлографические исследования показали следующее:

- процесс экструзии достаточно сильно влияет как на микроструктуру сплава АК4, так и на микроструктуру МКМ;

- объемная доля наполнителя независимо от природы значительно влияет на пластическую деформацию материала при температурах сварки трением;

- увеличение давления при нагреве с 0,12 до 0,2 МПа и при дальнейшем увеличении давления при проковке с 0,18 до 0,3 МПа привело к образованию трещины в МКМ вблизи линии сварного шва.

Замеры микротвердости показали, что твердость в околошовной зоне при использовании сварки трением в сплаве АК4 повысилась на 23%, а геометрическая форма отпечатков говорит о том, что внутренние напряжения в зоне сварки отсутствуют.

Метод изготовления комбинированной детали шнека героторного насоса сваркой трением может быть перспективным.