THE SPECIFICS OF STRUCTURE-BUILDING OF COMPOSITE MATERIAL C-SiC IN THE PROCESS OF LIQUID SILICON INFLITRATION (LSI)

THE SPECIFICS OF STRUCTURE-BUILDING OF COMPOSITE MATERIAL C-SiC IN THE PROCESS OF LIQUID SILICON INFLITRATION (LSI)

Abstract

This work studies the structure and phase composition of a C-SiC composite material manufactured using the liquid silicon siliconization process by spraying a treated workpiece with a silicon melt. Silicon carbide (SiC) ceramics are widely used in space optics, thermal management and armour systems due to their low density, low thermal expansion coefficient, high thermal conductivity and high rigidity. Nowadays, more advanced SiC materials may require a combination of special structural optimizations to achieve improved performance, such as lightweight reflecting telescope mirrors with complex topological designs to improve the stiffness to weight ratio. The production of such CMs is required in connection with the development of thermally stressed parts and structures for a new generation of manned and unmanned reusable spacecraft (MURS).

1. Введение

Наиболее широко для деталей и элементов конструкций в РФ и за рубежом применяется УККМ на основе углеродного каркаса и матрицы из карбида кремния (типа C/SiC). УККМ C/SiC обеспечивает стойкость к высокоскоростному окислительному потоку при температурах до 1600-1850°С, благодаря образованию защитной пленки из SiC на поверхности изделия, которая выступает как дополнительный защитный барьер для предотвращения доступа кислорода в углеродный каркас , , , .

Для исследований были изготовлены образцы по трехэтапной технологии:

– первый этап – изготовление углерод-углеродного прекурсора пропиткой каркаса из ткани «Гравимол» смесью фенольной смолы с порошковым наполнителем с последующим отверждением.

– второй этап – получение образца из углерод-углеродного КМ карбонизацией углепластиковой заготовки при 1500ºС.

– третий этап – инфильтрация расплава кремния при температуре выше 1500 °С, с последующим образованием SiC на поверхности и в поровом пространстве при температурах от 1700ºС до 1850 °С.

2. Методы и принципы исследования

Для исследования микроструктуры и фазового состава УУКМ и УККМ использовались металлографический микроскоп МЕТАМ ЛВ-41, рентгеновский томограф SkyScan1172, сканирующий электронный микроскоп Zeiss DSM 962.

3. Основные результаты

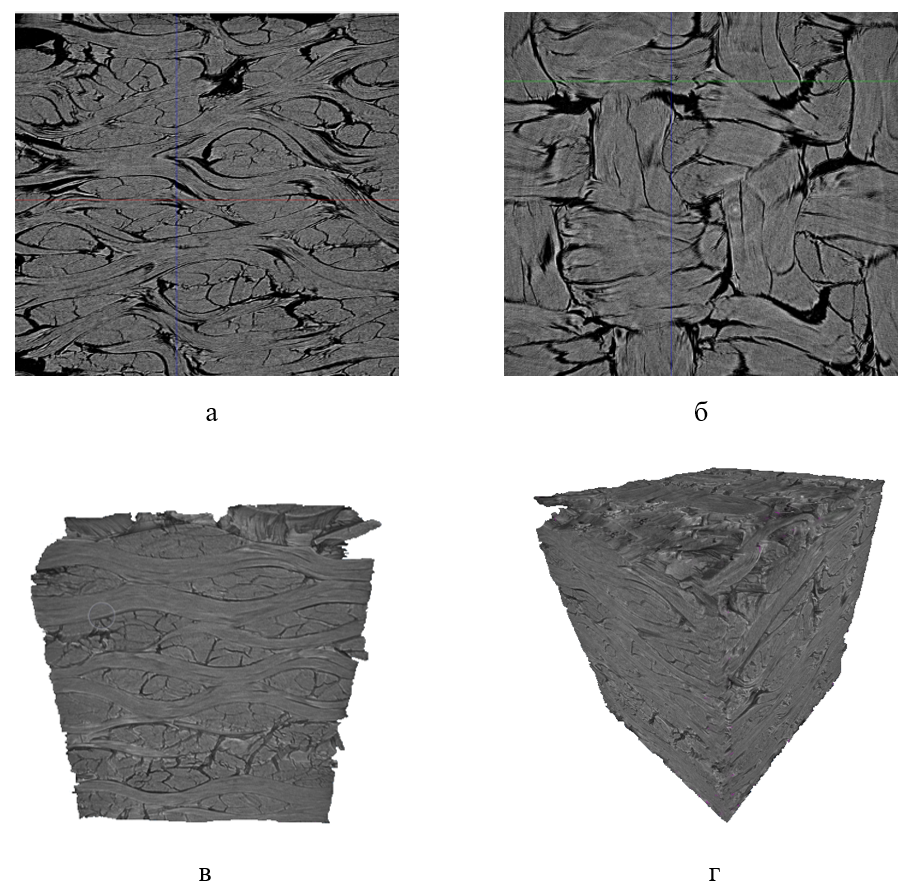

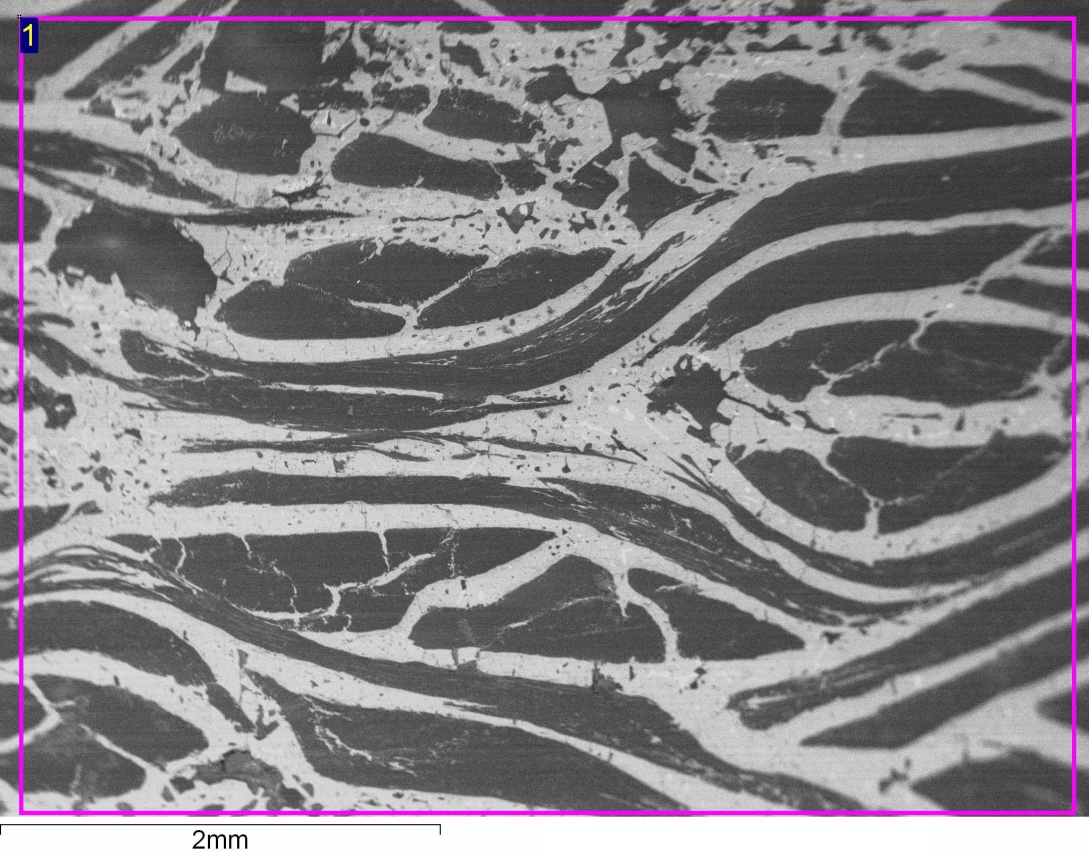

Рисунок 1 - Углерод-углеродный композиционный материал:

а, б - примеры сканов структуры углерод-углеродного композиционного материала; в, г - трехмерные изображения

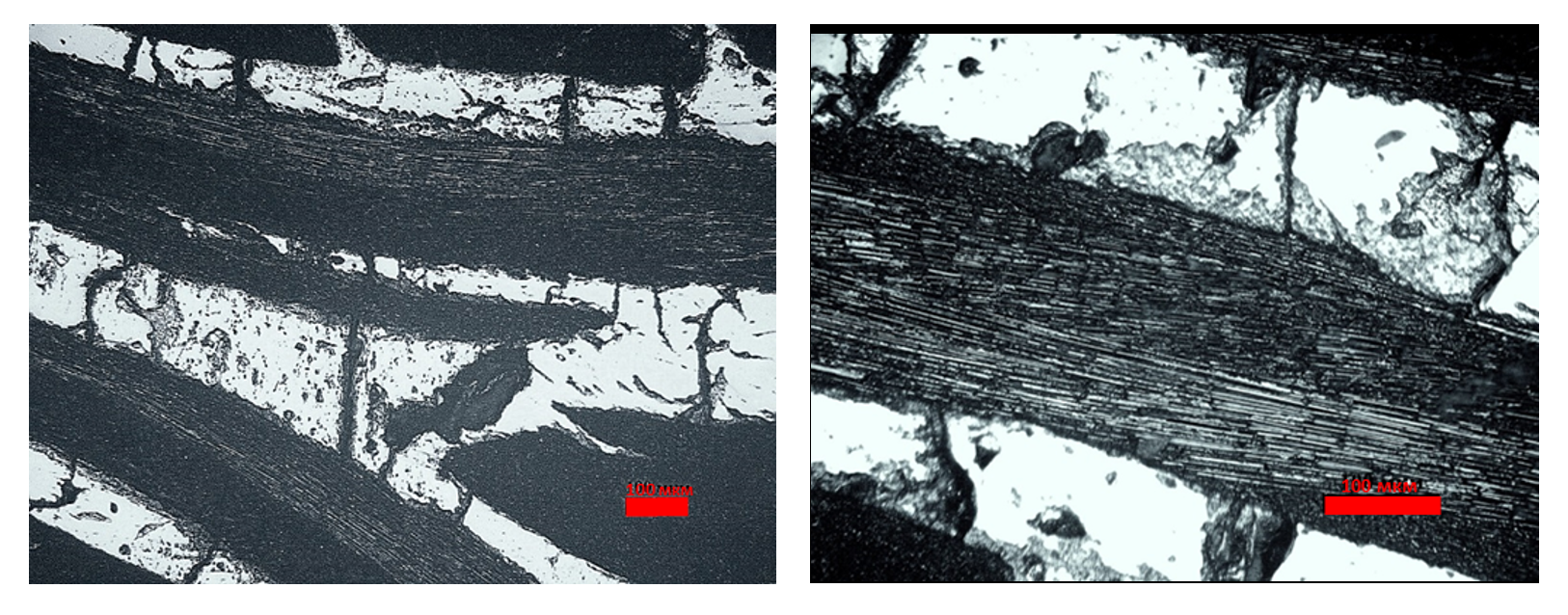

Рисунок 2 - Микроструктура УУКМ

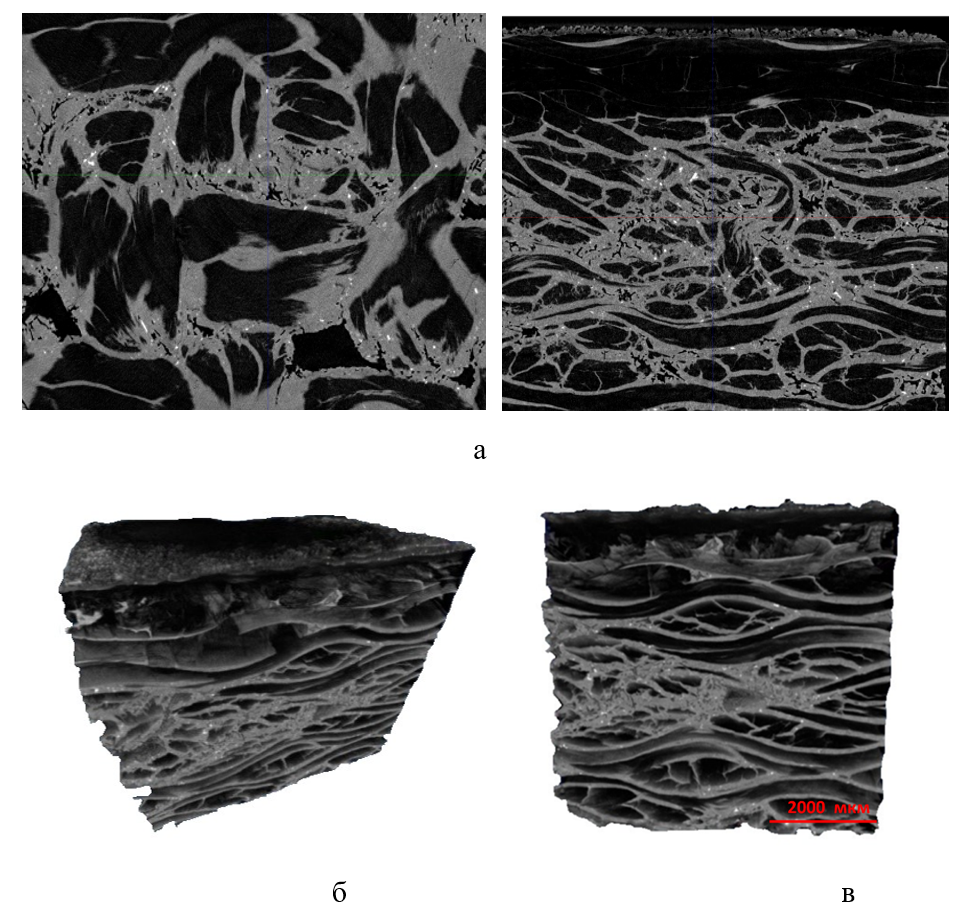

Рисунок 3 - Структура УККМ:

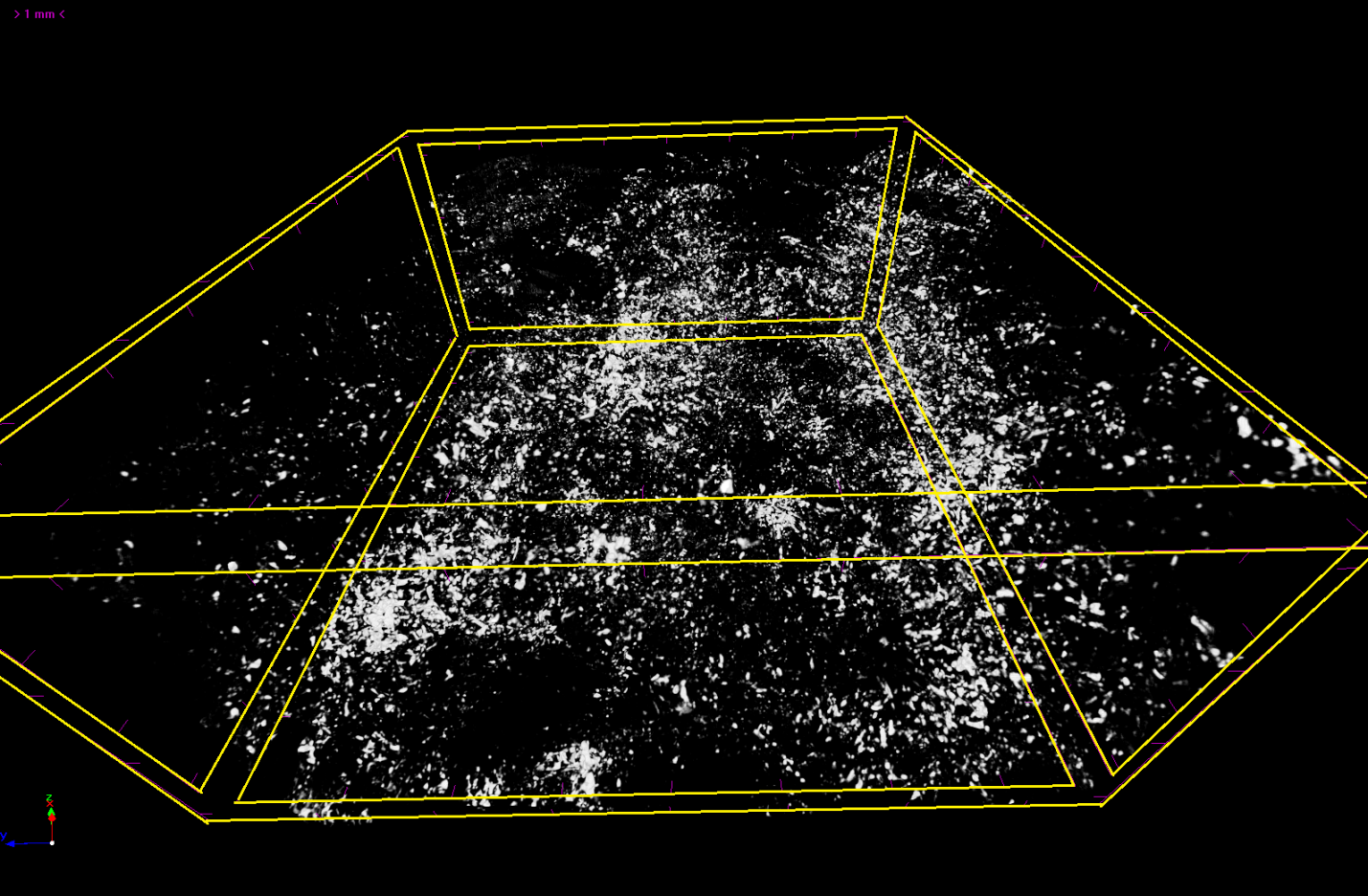

а – скан микрорентгеновской компьютерной томографии; б, в – трехмерные изображения структуры УККМ

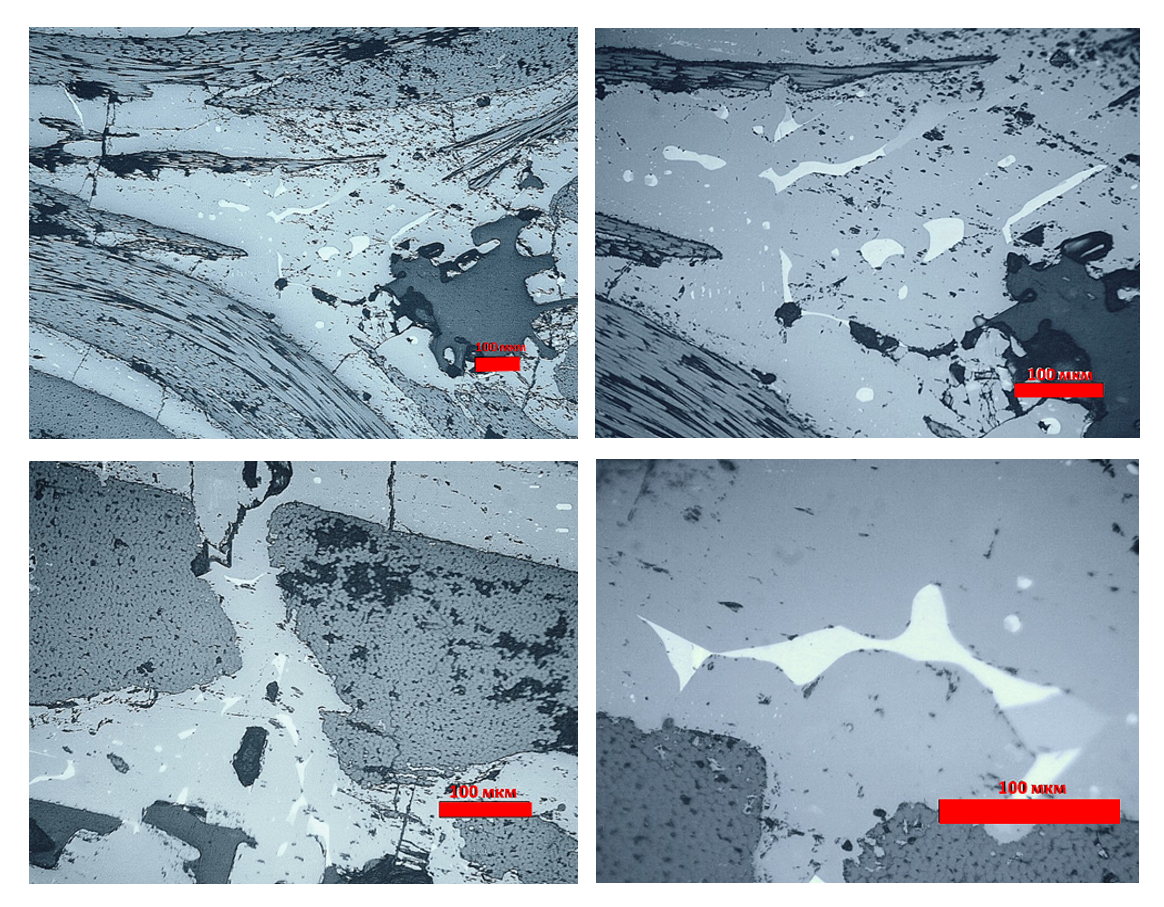

Рисунок 4 - Микроструктура углерод-керамического композиционного материала

Рисунок 5 - Распределение белых включений в микроструктуре углерод-керамического композиционного материала

Рассматривая технологию получения УККМ, можно предположить, что это могут быть включения бора или карбида бора (бор входит в состав твердого компонента, являясь модификатором кристаллической решетки углерода), кремния или каких-либо других химических соединений. Так же можно предположить, что эти включения представляют собой один из полиморфов SiC.

Для определения состава фаз материала было решено провести микрорентгеноспектральный анализ.

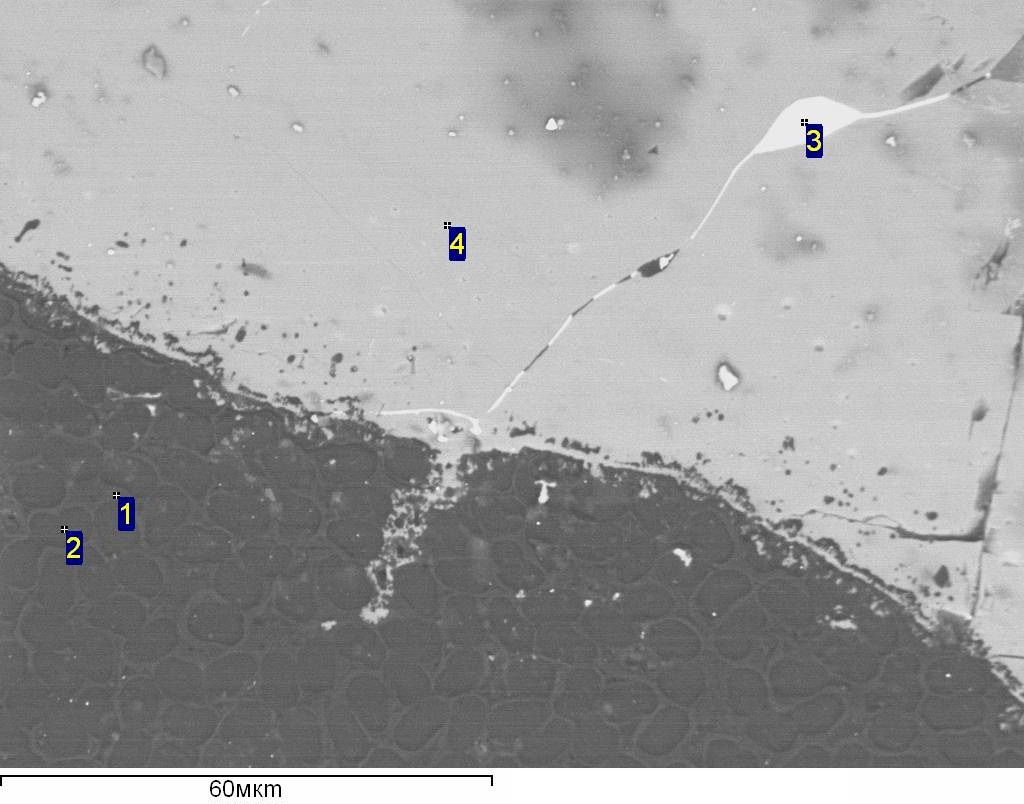

Рисунок 6 - Снимок структуры УККМ:

1, 2, 3, 4 - точки, в которых проводился микрорентгеноспектральный анализ

Таблица 1 - Элементный состав УККМ

Спектр | В стат. | C | O | Al | Si | Fe |

1 | Да | 98,46 | 1,54 | - | - | - |

2 | Да | 98,40 | 1,60 | - | - | - |

3 | Да | 32,23 | - | 2,87 | 36,37 | 28,53 |

4 | Да | 60,33 | 1,39 | - | 38,28 | - |

Макс. | - | 98,46 | 1,60 | 2,87 | 38,28 | 28,53 |

Мин. | - | 32,23 | 1,39 | 2,87 | 36,37 | 28,53 |

Примечание: все результаты в атомных %

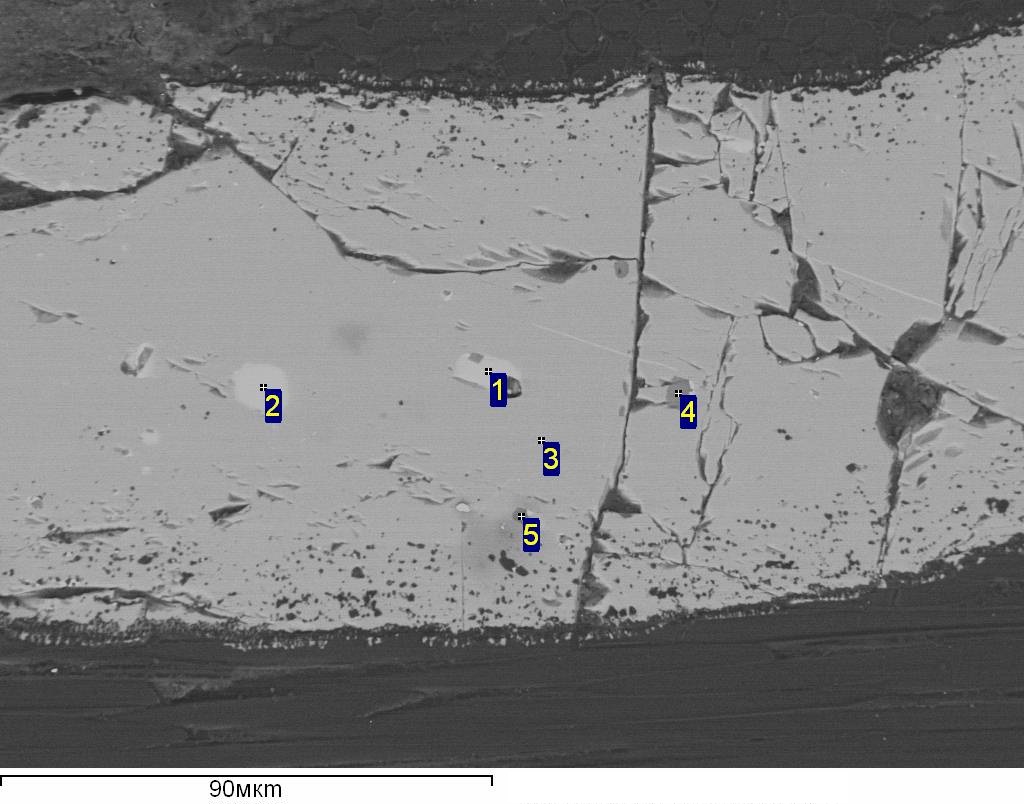

Рисунок 7 - Снимок структуры УККМ:

1, 2, 3, 4, 5 - точки, в которых проводился микрорентгеноспектральный анализ

Таблица 2 - Элементный состав УККМ

Спектр | В стат. | B | C | O | Al | Si |

1 | Да | - | 16,58 | - | - | 83,42 |

2 | Да | - | 11,54 | - | - | 88,46 |

3 | Да | - | 59,30 | - | - | 40,70 |

4 | Да | 60,95 | 21,28 | - | 0,21 | 17,56 |

5 | Да | - | 76,71 | 1,69 | 0,35 | 21,25 |

Макс. | - | 60,95 | 76,71 | 1,69 | 0,35 | 88,46 |

Мин. | - | 60,95 | 11,54 | 1,69 | 0,21 | 17,56 |

Примечание: все результаты в атомных %

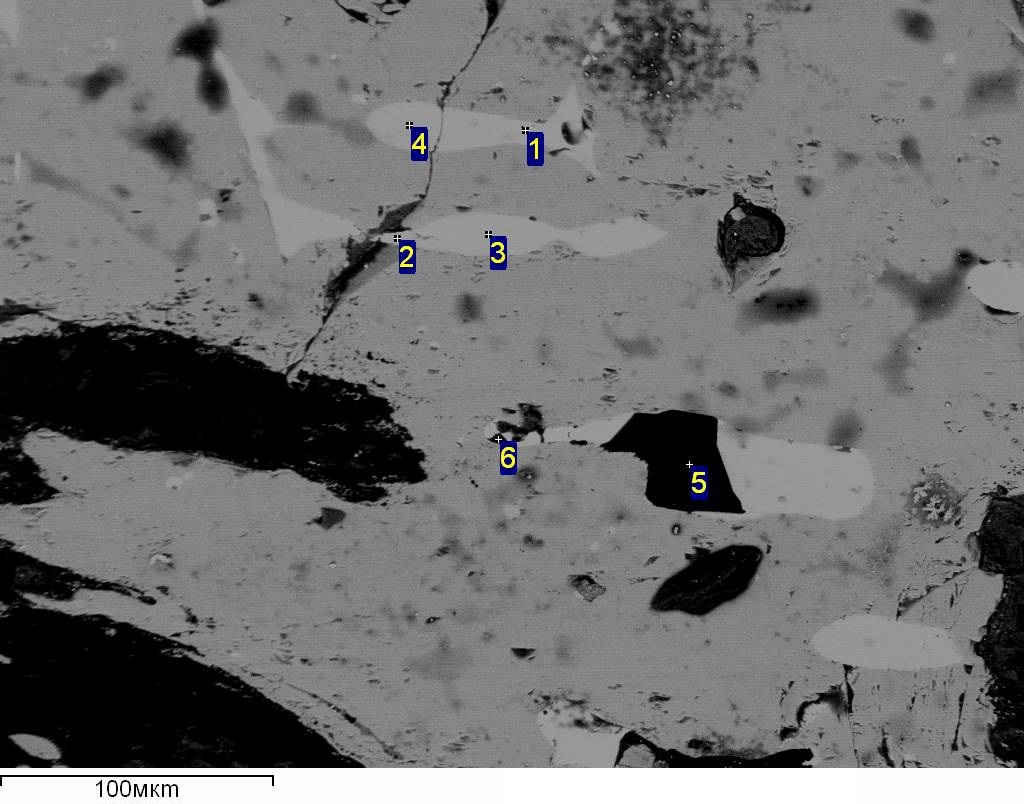

Рисунок 8 - Снимок структуры УККМ:

1, 2, 3, 4, 5, 6 - точки, в которых проводился микрорентгеноспектральный анализ

Таблица 3 - Элементный состав УККМ

Спектр | В стат. | B | C | O | Al | Si | Fe |

1 | Да | - | 19,76 | - | 5,49 | 41,60 | 33,15 |

2 | Да | - | 39,78 | 3,78 | 3,08 | 29,55 | 23,81 |

3 | Да | - | 17,40 | - | - | 82,60 | - |

4 | Да | - | - | - | - | 100,00 | - |

5 | Да | 73,52 | 24,48 | - | 1,40 | 0,60 | - |

6 | Да | 66,97 | 28,65 | 0,72 | 1,25 | 1,38 | 1,03 |

Макс. | - | 73,52 | 39,78 | 3,78 | 1,49 | 100,00 | 33,15 |

Мин. | - | 66,97 | 17,40 | 0,72 | 1,25 | 0,60 | 1,03 |

Примечание: все результаты в атомных %

Рисунок 9 - Зона проведения анализа;

1 - номер зоны

Таблица 4 - Поэлементный анализ

Спектр | В стат. | B | C | O | Al | Si | Fe |

1 | Да | 9,14 | 79,83 | 3,44 | 0,02 | 7,57 | 0,00 |

Среднее | - | 9,14 | 79,83 | 3,44 | 0,02 | 7,57 | 0,00 |

Станд. отклонение | - | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 | 0,00 |

Макс. | - | 9,14 | 79,83 | 3,44 | 0,02 | 7,57 | 0,00 |

Мин. | - | 9,14 | 79,83 | 3,44 | 0,02 | 7,57 | 0,00 |

Примечание: все результаты в атомных %

На Рис.9 показана зона проведения исследования, поэлементный анализ представлен в таблице 4, из которого видно, что эта зона состоит из следующих элементов: B, C, O, Al, Si, Fe.

На рис.6 элементный состав определяется в следующих точках:

· точка 1 – матрица в пучках волокон;

· точка 2 – в центре волокна;

· точка 3 – в белой среде, имеющей скругленные края;

· точка 4 – основная матрица УККМ.

4. Обсуждение

Из таблицы 1 видно, что матрица внутри волокна состоит из углерода с очень малой примесью кислорода. В точке 2 волокно также состоит из углерода с очень малой примесью кислорода. В точке 3 (белая фаза со скругленными краями) присутствует примерно треть углерода, треть кремния, остальное – железо с небольшим содержанием алюминия; кислород отсутствует. В точке 4 более 60% углерода, чуть менее 40% кремния и небольшая примесь кислорода.

На рис.7 исследовались:

· белая зона с прямоугольными краями – точка 1;

· белая зона со скругленными краями – точка 2;

· зона основной матрицы – точка 3;

· зона небольших темных включений с острыми краями – точка 4;

· зона темных включений округлой формы – точка 5.

Из анализа видно, что точка 1 состоит из примерно 84% кремния и 16,5% углерода. В точке 2 кремния чуть меньше 90% и углерода чуть более 10%. В точке около 60% углерода и 40% кремния. Точка состоит из 60% бора, примерно 20% углерода и 17% кремния с очень небольшой добавкой алюминия. Точка 5 состоит из примерно 75% углерода, примерно 20% кремния с небольшим процентным содержанием кислорода и алюминия (таблица 2).

На рис.8 исследовались следующие области:

· светлая фаза – точки 1,4;

· светлая фаза с закругленными краями – точки 2,3;

· темная фаза с острыми краями – точка 5;

· темная фаза с закругленными краями – точка 6.

Из таблицы 3 видно, что в точке 1 более 40% кремния, более 30% железа, около 20% углерода и небольшое процентное содержание алюминия. В точке 2 около 40% углерода, в районе 25-30% железа и кремния и небольшое процентное содержание кислорода и алюминия. В точке 3 более 80% кремния и чуть более 17% углерода. В точке 4- 100% кремния. В точке 5- более 70% бора и около 25% углерода, с небольшим процентным содержанием алюминия и кремния. В точке 6 чуть менее 70% бора, чуть менее 30% углерода; кислород, алюминий, кремний не превышают 1,5% каждый.

Считаем, что включения белой фазы являются полиморфами карбида кремния, которые хорошо видны на трехмерном изображении микрорентгеновской компьютерной томографии (рис.5). Также в некоторых местах встречается карбид бора (рис.8, точка 5). Местами в белых фазах со сглаженными углами может располагаться чистый кремний (рис.8, точка 4). Такие элементы как алюминий и железо встречаются лишь эпизодически в очень малом процентном содержании.

5. Заключение

В результате проведенной научно-исследовательской работы изучена структура и фазовый состав композиционного материала C–SiC изготовленного с использованием процесса жидкого силицирования методом орошения обрабатываемой заготовки расплавом кремния.

Показано, что белая фаза независимо от геометрической формы, представляет собой полиморфы карбида кремния, отличающимися друг от друга кристаллическими решетками, соединения бора с углеродом встречается лишь эпизодически, а такие элементы как алюминий и железо являются нежелательными примесями, попавшими в полиморфную жидкую составляющую в процессе технологии получения УККМ на I этапе, в виде пыли, состоящей из окислов алюминия и железа.