A STUDY OF THE POSSIBILITY OF OBTAINING BINDER-FREE PLASTICS BASED ON DATE PALM LEAVES

A STUDY OF THE POSSIBILITY OF OBTAINING BINDER-FREE PLASTICS BASED ON DATE PALM LEAVES

Abstract

Nowadays in our country there is a lot of waste in the form of plant residues (e.g. from cultivated plants – husks of wheat, rice; from weed plants – slashing residues of cow parsnip; from deciduous trees - leaf litter), which are not properly used as an alternative source of raw materials. Of interest is the use of plant remains in the form of leaves of date palm, which is rich in the southern part of our country (the Black Sea coast). The leaf residue from the date palm is not put to proper use, but simply rots away on the ground or is burnt, which causes direct harm to the environment. In this work, the possibility of producing plastics without binders based on date palm leaves is studied by mathematical planning method.

1. Введение

В настоящее время мировой экономикой уделяется большое внимание использованию технологий по вопросам утилизации различных отходов с получением современных материалов, в том числе из невостребованных остатков различных культурных и дикорастущих растений.

Интерес представляет финиковая пальма: данное растение широко культивировано по всему миру. Одно из преимуществ данных растений – это быстрая их возобновляемость (обычно пальмы вырастают за 3-5 лет). При этом возможно использование не только самой ее древесины, но и также листьев (финиковая пальма может приносить до 20 кг листьев в год) , , .

Так, например, авторы работы установили, что свойства композита на основе вторичного полипропилена могут быть улучшены при использовании муки из древесины финиковой пальмы в качестве армирующего агента.

Было доказано что, влияние различных условий СВЧ нагрева поверхности натурального наполнителя, извлеченного из плодоножек финиковой пальмы, повышает кристалличность, снижает чувствительность к влаге и предотвращает деградацию волокна при высокой прочности и удлинении при разрыве получаемых композитов. Данный метод позволяет удалять имеющийся воскообразный слой на необработанной поверхности наполнителя, который не полностью удаляется щелочью во время предобработки.

С помощью дифференциально-термического и термогравиметрического анализа было установлено , что температура разложения композитов на основе вторичного полипропилена и волокон финиковой пальмы существенно не отличается от температуры разложения чистого полимера. Были обнаружены две стадии термического разложения композита: первая стадия происходила при температуре, значительно более низкой, чем температура разложения волокна, а на второй стадии деструкция происходит главным образом в самом полимере.

В работе рассматривается получение композиционных материалов на основе вторичной переработки смешанных пластиковых отходов (полистирола, поликарбоната и поливинилхлорида) и отходов листьев финиковой пальмы методом экструзии при различных температурах. Древесно-полимерные композиты на предлагаемом сырье обладают меньшим водопоглощением и твердостью, и более высокой плотностью, чем натуральная древесина и МДФ, и могут использоваться в конструкциях наружного применения.

Исследование показало, что отходы в виде листьев финиковой пальмы могут быть использованы для производства упаковки из биоразлагаемой пленки. Биоразлагаемая пленка была изготовлена путем экструзии с раздувом термопластической смолы на основе полимолочной кислоты, смешанной с измельченными листьями финиковой пальмы. Добавление измельченных листьев финиковой пальмы с оптимальным значением 1 масс.% имеет положительный эффект: приводит к увеличению прочности на разрыв и удлинения при разрыве примерно на 29% и 12% соответственно.

Смесь переработанных полиолефинов и листьев финиковой пальмы показала свою высокую термостабильность, низкую теплопроводность и высокую прочность композитов на их основе. Данные материалы могут использоваться в теплоизоляционных целях .

Сегодня юг и побережье Черного моря России представлены богатым растительным миром, в том числе и финиковой пальмой (Phoenix canariensis Chab.) , , .

Массовое произрастание данного растения приводит к образованию невостребованных отходов в виде листового опада. Требования действующего природоохранного законодательства стимулируют поиск путей вовлечение данного вида отхода в хозяйственный оборот в качестве дополнительного источника сырья.

Например, в работах , рассмотрена возможность использования отхода листьев финиковой пальмы в качестве сорбента для очистки воды от ионов металлов.

Также рассматривается потенциальное применение листового опада финиковой пальмы в качестве природного наполнителя с целью получения композиционных материалов на основе полимерной матрицы.

Для получения пластиков без связующих (ПБС) чаще всего используются сырье на основе традиционной древесины, но может быть применено и растительное сырье недревесного происхождения (шелуха, костра, листья и проч.) . Так, в работе было рассмотрено получение ПБС на основе фитомассы листьев японского банана (Musa basjoo). Полученные образцы ПБС на данном сырье по физико-механическим свойствам соответствовали показателям образцов полученных на основе традиционной древесины нашей страны.

Целью данной работы являлось изучение возможности получения ПБС на основе листового опада финиковой пальмы. Получение ПБС на данном сырье позволит выработать перспективные решения по утилизации невостребованных растительных остатков за счет вовлечения в хозяйствующий оборот в качестве дополнительного источника сырья с получением изделий на основе пластиков растительного происхождения.

2. Методы и принципы исследования

В качестве исходного сырья использовалось недревесное растительное сырье – листья финиковой пальмы (Phoenix) с фракционным составом менее 1,2 мм и исходной влажностью 6%.

Образцы ПБС на основе данного пресс-сырья были получены согласно составленному математическому плану Бокса-Уилсона, позволяющему проводить многофакторные отсеивающие эксперименты и предварительно оценить влияние одновременно изменяемых технологических факторов .

Варьируемыми факторами (Zi) в эксперименте являлись:

- влажность наполнителя, % (Z1);

- температура прессования, ºС (Z2).

Область изменения входных факторов представлена в табл.1.

Таблица 1 - Диапазон изменения варьируемых факторов

Название параметра | Zi | Значение параметра | |

min (-l) | max (+1) | ||

Влажность наполнителя, % | Z1 | 6 | 18 |

Температура прессования, °С | Z2 | 155 | 185 |

Матрица планирования эксперимента с кодированными и натуральными значениями изменяемых факторов по плану Бокса-Уилсона представлена в табл. 2.

Таблица 2 - Матрица планирования эксперимента с кодированными и натуральными значениями варьируемых факторов

№ опыта | Формализованные входные факторы | Натуральные значения факторов | ||

Х1 | Х2 | Z1 | Z2 | |

1 | 1 | -1 | 16 | 180 |

2 | 1 | 1 | 16 | 160 |

3 | -1 | -1 | 8 | 180 |

4 | -1 | 1 | 8 | 160 |

5 | 0 | 1,47 | 12 | 185 |

6 | 0 | -1,47 | 12 | 155 |

7 | 1,47 | 0 | 18 | 170 |

8 | -1,47 | 0 | 6 | 170 |

9 | 0 | 0 | 12 | 170 |

За выходные параметры были взяты следующие свойства материала (образцов) на базе приготовленных композиций:

- У1 – плотность материала, кг/м3;

- У2 – модуль упругости при изгибе, МПа;

- У3 – прочность при изгибе, МПа;

- У4 – твёрдость по Бринеллю, МПа;

- У5 – число упругости, %;

- У6 – водопоглощение за 24 часа, %;

- У7 – разбухание по толщине за 24 часа, %;

- У8 – ударная вязкость, кДж/м2.

Были изготовлены образцы-диски диаметром 90 мм и толщиной 2 мм методом горячего компрессионного прессования при следующих условиях: давление прессования – 40 МПа, продолжительность прессования – 10 мин, продолжительность охлаждения под давлением – 10 мин.

После кондиционирования в комнатных условиях (24 часа), образцы подвергались испытанию на физико-механические свойства. Физико-механические показатели образцов были определены в трех параллелях и обработаны методами математической статистики.

3. Основные результаты

Средние арифметические значения полученных результатов приведены в табл.3.

Таблица 3 - Средние значения физико-механических свойств образцов

№ | У1 | У2 | У3 | У4 | У5 | У6 | У7 | У8 |

1 | 1008 | 7048 | 12,1 | 179 | 57 | 43 | 27,9 | 3,304 |

2 | 1095 | 6568 | 10,2 | 178 | 45 | 52 | 34,3 | 2,890 |

3 | 1033 | 5826 | 14,5 | 179 | 66 | 40 | 29,8 | 3,035 |

4 | 1054 | 7917 | 9 | 178 | 71 | 46 | 39,1 | 2,910 |

5 | 1109 | 6397 | 18,2 | 178 | 51 | 29 | 19,3 | 2,048 |

6 | 1024 | 7676 | 13,4 | 178 | 68 | 45 | 37,8 | 2,384 |

7 | 986 | 6171 | 8,9 | 178 | 46 | 50 | 31,5 | 2,533 |

8 | 1061 | 7096 | 9,2 | 178 | 58 | 48 | 34,8 | 3,063 |

9 | 1071 | 7228 | 14 | 178 | 68 | 39 | 23,5 | 2,205 |

Для получения математических моделей изменения свойств изделий в зависимости от величин варьируемых факторов с использованием пакета анализа программы Microsoft Excel был проведен регрессионный анализ полученных результатов эксперимента с вероятностной оценкой адекватности полученных моделей экспериментальным данным по коэффициенту корреляции R2.

Экспериментально-статистические модели зависимости свойств представлялись в виде полинома второй степени с линейными и смешанными эффектами факторов:

y= b0+b1·Z1 + b2·Z2 + b3·Z1·Z2 +b3·Z1·Z1 +b4·Z2·Z2,

где b0, b1, b2, b3, b4 – коэффициенты уравнения для входных факторов;

Z1, Z2 – кодированные значения входных факторов.

В результате регрессионного анализа были получены следующие уравнения регрессии и коэффициенты их корреляции:

у1= -555,98 + 99,01607·Z1 – 12,1214·Z2 – 1,32205·Z12 – 0,02042·Z22 – 0,4125·Z1·Z2 (R2=0,34);

у2= 19371,93 – 2373,63·Z1 + 69,23775·Z2 – 16,77507·Z12 – 0,892901·Z22 + 16,06875·Z1·Z2 (R2=0,96);

у3= 113,8045 +7,261705·Z1 – 1,85837·Z2 – 0,14522·Z12 + 0,006765·Z22 – 0,0225·Z1·Z2 (R2=0,96);

у4= 190,1208 – 0,08054·Z1 – 0,15902·Z2 + 0,003356·Z12 + 0,000537·Z22 + 0,000011·Z1·Z2 (R2=0,31);

у5= -730,24 – 9,37971·Z1 + 10,38834·Z2 – 0,42673·Z12 – 0,03494·Z22 + 0,10625·Z1·Z2 (R2=0,77);

у6= -55,501 – 3,56023·Z1 + 1,804655·Z2 + 0,295861·Z12 – 0,006·Z22 – 0,01875·Z1·Z2 (R2=0,93);

у7= 927,127 – 10,2988·Z1 – 9,36077·Z2 + 0,286456·Z12+ 0,025389·Z22 + 0,018125·Z1·Z2 (R2=0,92);

у8=27,89474 – 0,80887·Z1 - 0,24282·Z2 + 0,020239·Z12 + 0,000652·Z22 + 0,001806·Z1·Z2 (R2=0,37).

4. Обсуждение

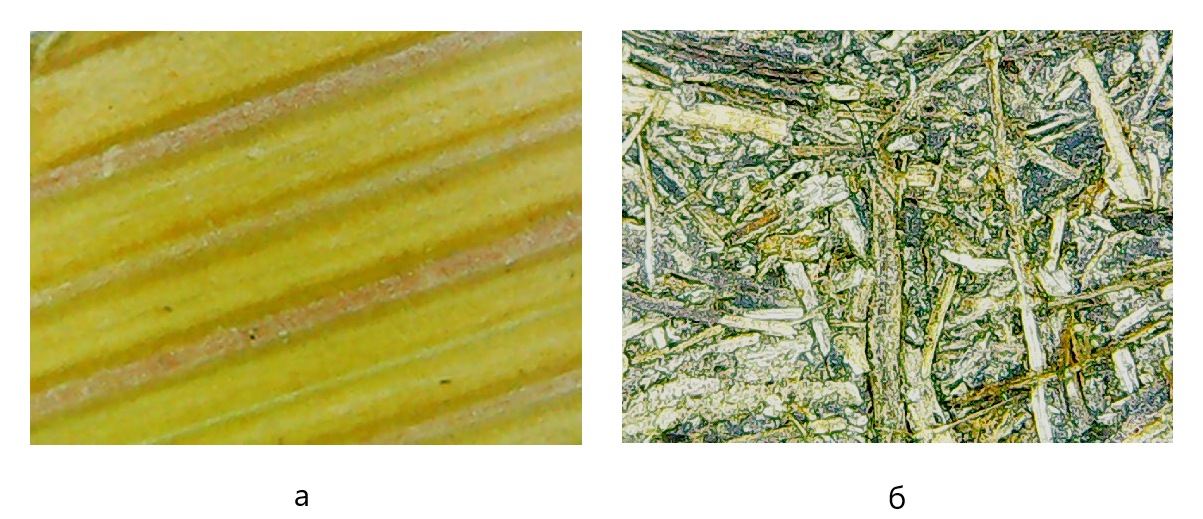

Рисунок 1 - Микрофото лицевой поверхности:

а – исходный лист финиковой пальмы; б – ПБС на основе измельченного листа финиковой пальмы

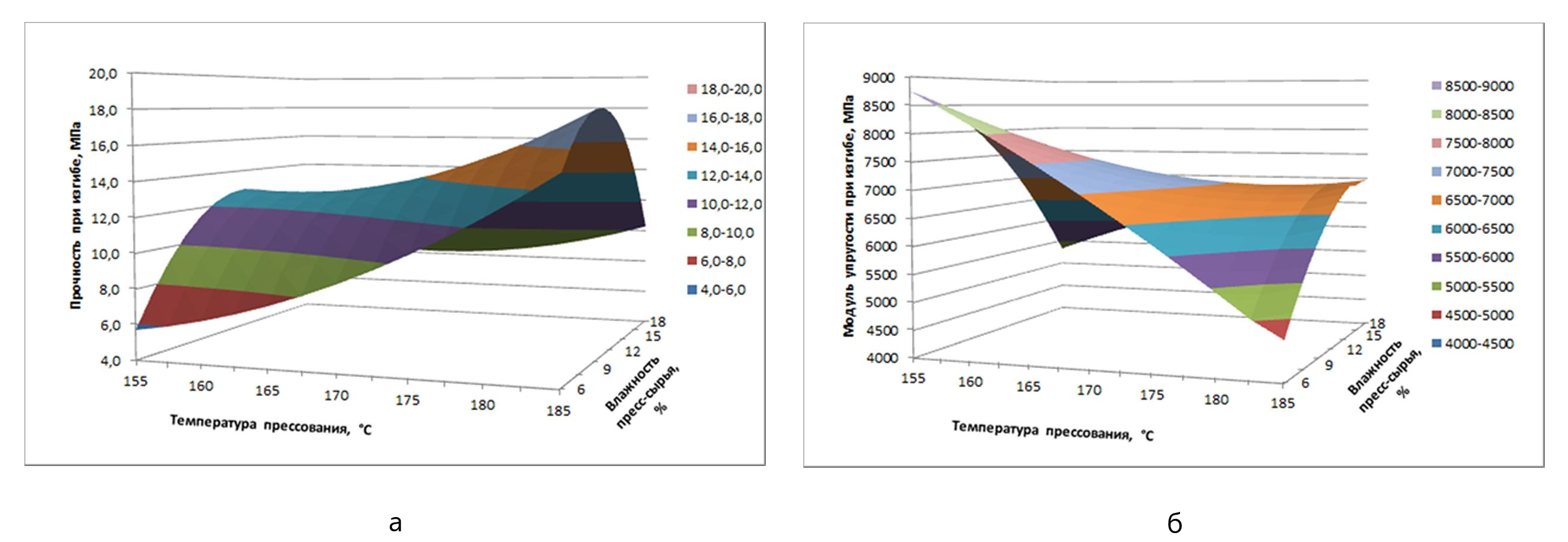

- У2 – модуль упругости при изгибе, МПа;

- У3 – прочность при изгибе, МПа;

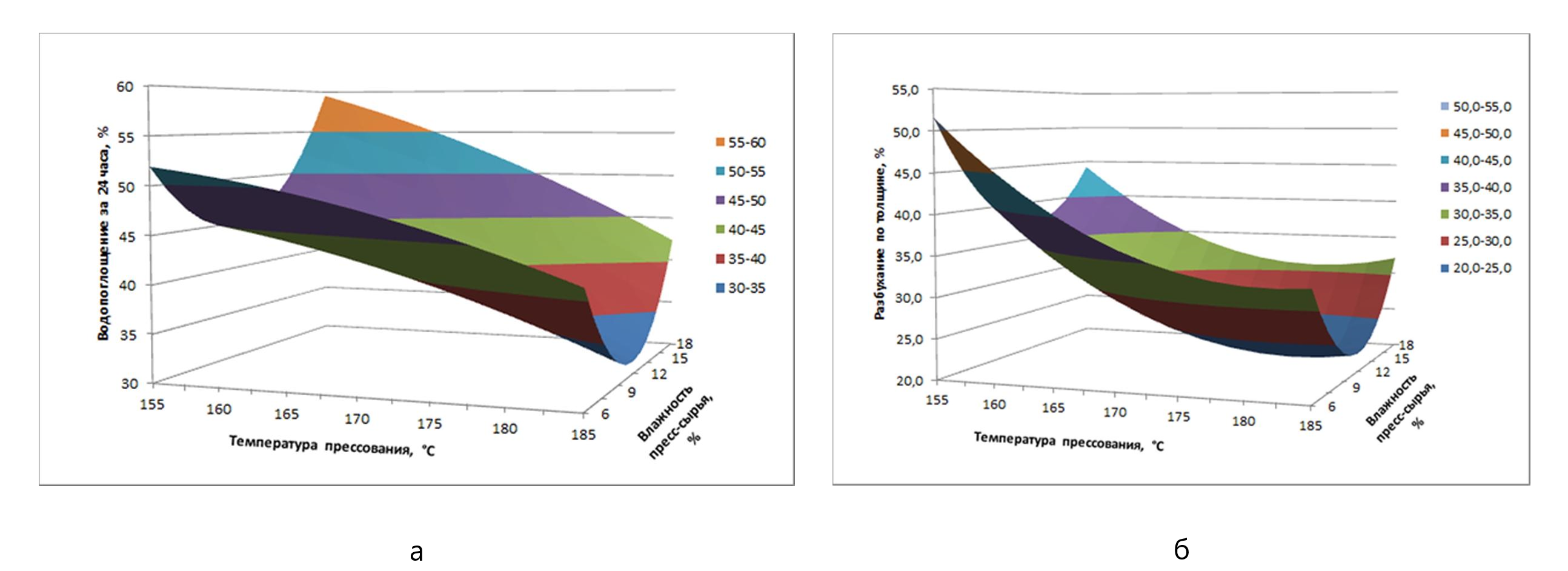

- У6 – водопоглощение за 24 часа, %

- У7 – разбухание по толщине за 24 часа, %.

С помощью данных уравнений регрессии были построены графические зависимости свойств ПБС от изучаемых факторов. (см.рис.2, 3).

Рисунок 2 - Зависимость прочностных показателей ПБС на основе листьев финиковой пальмы от температуры прессования и влажности пресс-сырья:

а – прочность при изгибе; б – модуль упругости при изгибе

Рисунок 3 - Зависимость показателей водостойкости ПБС на основе листьев финиковой пальмы от температуры прессования и влажности пресс-сырья:

а – водопоглощение за 24 часа; б – разбухание по толщине 24 часа

5. Заключение

Таким образом, по результатам выполненного исследования на основании анализа поверхностей откликов можно сделать вывод о том, что рациональными режимами прессования ПБС на основе листьев финиковой пальмы можно принять: температура прессования – 185 °С и влажность пресс-сырья – 12%.