ON HIS SEVENTIETH GAIN TIRE RUBBERS FURNACE CARBON BLACK

Никитин Ю.Н.1, Скрипник А.А.2, Процкая Л.А.3

1Доктор технических наук, 2Аспирант, 3Кандидат химических наук

Сибирский казачий институт технологий и управления (филиал) ФГБОУ ВО «МГУТУ имени К.Г. Разумовского (Первый казачий университет)», г. Омск

К СЕМИДЕСЯТИЛЕТИЮ УСИЛЕНИЯ ШИННЫХ РЕЗИН ПЕЧНЫМ ТЕХУГЛЕРОДОМ

Аннотация

В статье изложены особенности послевоенного развития усиления шинных резин, характеризующегося лидерством США в развитии печной технологии техуглерода и замалчиванием достижений в исследовании его природы и роли в формировании структуры эластомерных сеток.

Ключевые слова: резина, техуглерод, дисперсность, структурность

Nikitin Yu. N.1, Skripnik, A. A.2, Prockaya L. A.3

1Doctor of technical Sciences, 2Aspirant, 3Candidate of chemical Sciences

Siberian Cossack Institute of technology and management (branch) of Federal STATE budgetary educational institution IN "mgutu name K. G. Razumovsky (First Cossack University)", Omsk

ON HIS SEVENTIETH GAIN TIRE RUBBERS FURNACE CARBON BLACK

Abstract

The article describes peculiarities of the post-war development strengthening tire rubber, characterized by U.S. leadership in the development of stove technology of carbon black and the silence of the achievements in the study of its nature and role in the structure formation of elastomeric mesh.

Keywords: rubber, carbon black, dispersion, structure

В начале XX века c повышением спроса на автомобильные шины и требований к их качеству началось развитие плантационной технологии НК в азиатских колониях Англии, Франции и Голландии и усиление шинных резин на его основе оксидами металлов, ламповой и канальной сажей [1-3]. Страны без своих колоний синтезировали заменители НК: в 30-х годах внедрены технологии натрий-бутадиенового каучука СКБ в СССР и более качественных эмульсионных сополимеров бутадиена со стиролом (Буна S) и акрилонитрилом (Буна N) в Германии. Последние в больших количествах были переданы американским компаниям, которые при участии немцев испытали их в протекторе, но не спешили применять, продолжая закупать НК для шин у голландцев и англичан. Канальный техуглерод из природного газа был единственным активным наполнителем шинных резин, и объём его производства к 1942 году достигал 90% от общей потребности в техуглероде. В 1943 году война с Японией перекрыла поставки НК в США, где уже было продано около 27 млн. легковых автомобилей. Президентскую программу создания мощностей на 745 тыс.т синтетических каучуков с наиболее массовым заменителем НК - сополимером GR-S (Буна S) выполнили за один год, построив 51 завод СК и один (первый) завод печного техуглерода [4].

В 1945 году объём производства каучуков в США сократили до 250 тыс.т. и часть остановленных мощностей на 350 тыс.т. передали в частные руки, сохранив над ними государственный контроль [1]. В 1948 году была подтверждена необходимость постоянного существования заводов на 600 тыс.т. каучуков общего назначения и 65 тыс.т. – специального, а в 1949 году половину мощностей «горячего» каучука GR-S перевели на холодную полимеризацию. В 1951 году организовали производство маслонаполненных каучуков GR-S, а позднее – и сажемаслонаполненных с одновременным наращиванием ассортимента и мощностей заводов печного техуглерода. Таким образом, вторая мировая война вынудила США отнести каучуки и печной техуглерод к материалам своей национальной безопасности.

К 60-м годам разработаны три базовые активные марки техуглерода - HAF, ISAF и SAF с тремя уровнями структурности, которые использовали даже в технологии сажемаслонаполненных GR-S марок 1606 и 1808 [5]. Результаты этих работ обобщены в сборнике трудов ведущих американских учёных, где описана печная технология и предложен метод оценки усиливающей активности техуглерода по количеству саже-каучукового геля, а усиление трактовалось как явление на межфазной границе [4]. По вопросу природы межфазных взаимодействий, ответственных за усиление, мнения учёных разошлись, и они десятилетиями дискутировали и экспериментально доказывали определяющую роль физических или химических связей.

Важным достижением послевоенной печной технологии стал переход на жидкое углеводородное сырьё - продукты переработки нефти и каменного угля, что позволило производить техуглерод и в странах, не имеющих собственных источников природного газа [5-7]. Низкая стоимость и высокая транспортабельность жидкого сырья позволяла применять его в любой стране и получать на одном типовом оборудовании различные марки техуглерода путём изменения технологических параметров процесса. Универсальность этой технологи заключается в возможностях регулирования не только дисперсности, но и структурности техуглерода путем добавления очень малых количеств солей щелочного металла. Аппаратурное оформление технологии надёжно защищает окружающую среду от выбросов отходящих газов, обеспечивает полный контроль всех технологических параметров и позволяет точно воспроизводить заданное качество техуглерода.

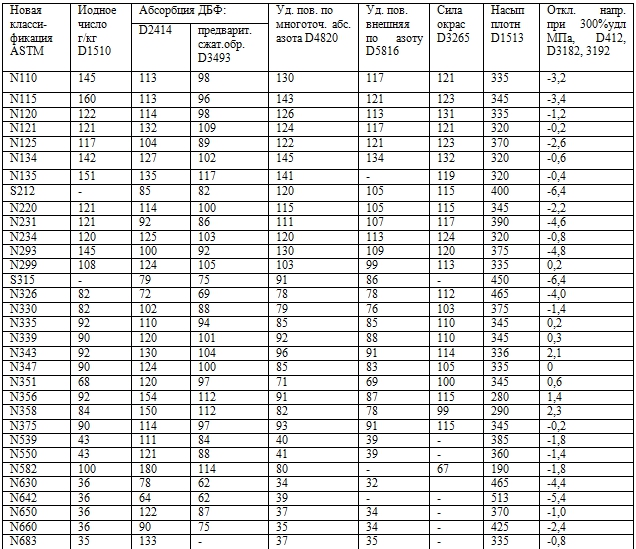

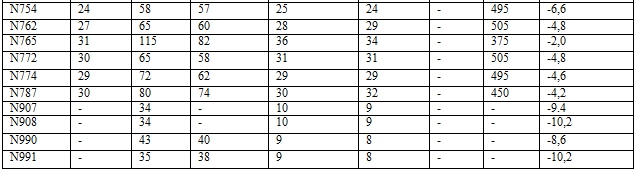

В 70-х годах исследовано влияние размера и открытости формы агрегатов активного печного техуглерода на свойства резиновых смесей и износостойкость шины и началась разработка его полуактивных марок [6,7]. Затем были разработаны улучшенные активные типы печного техуглерода с узким распределением частиц по размерам и повышенной активностью их поверхности и введена новая классификация всех марок - по АSTM D1765-03 (табл.1), которая стала основой для международной. Первый знак марки (буква) информирует о влиянии техуглерода на скорость вулканизации стандартных резиновых смесей (N нормальная, S замедленная), второй (цифра) – об его удельной поверхности по адсорбции азота, а цифры третьего и четвертого знаков произвольно выбраны. К 1971 году производство печного техуглерода в США достигло 1372 тыс. т., что превышает суммарный объём его выпуска в шести наиболее развитых странах мира – Японии, Англии, Франции, ФРГ, Италии и Голландии (1282 тыс. т).

Таблица 1 – Классификации типов печного техуглерода по ASTM

| Новая классификация | Старая классификация | Структурность техуглерода |

| N110 | SAF | Нормальная |

| N219 | ISAF-LS | Низкая |

| N220 | ISAF | Нормальная |

| N242 | ISAF-HS | Высокая |

| N285 | ISAF/HAF | Высокая |

| N326 | HAF-LS | Низкая |

| N330 | HAF | Нормальная |

| N339 | HAF-M | Нормальная (монодисперсная) |

| N347 | HAF-HS | Высокая |

| N539 | FEF-LS | Низкая |

| N550 | FEF | Нормальная |

| N568 | FEF-HS | Высокая |

| N650 | GPF-HS | Высокая |

| N683 | GPF-HS | Высокая |

| N660 | GPF | Нормальная |

| N761-762 | SRF-LN | Низкая |

| N765 | SRF-HS | Высокая |

| N770-774 | SRF | Нормальная |

| N787 | SRF | Нормальная |

Новые типы и подтипы техуглерода создавали по результатам изучения механизма их образования, технологических приёмов достижения заданного комплекса свойств и усиливающего эффекта в стандартной резиновой смеси в сравнении с данными для базовой марки [6,7]. При таком комплексном подходе его ассортимент увеличился к концу XX века до 42 и включал все уровни дисперсности и структурности; из них активных типов было 24, полуактивных - 14 и неактивных - 4 (табл.2). Активные типы включали 7 подтипов 100 (SAF), 6 подтипов 200 (ISAF), в том числе печной заменитель канального техуглерода S212, и 11 подтипов 300 (HAF) с одним заменителем канального S315. Таким образом, современная технология вырабатывает печной техуглерод с удельной поверхностью от 15 до 450м2/г и абсорбцией ДБФ от 40 до 200мл/100г, что охватывает практически весь востребованный ассортимент наполнителей довоенных технологий. Мировое производство печного техуглерода достигло 6 млн. тонн в год и составляет более 98% всей его потребности, при этом 60-70% этого количества потребляет технология шин, где он полностью вытеснил канальный техуглерод.

Таблица 2 – Свойства типов печного техуглерода, разработанных в США

Одновременно повышали надёжность контроля качества техуглерода, в частности абсорбцию ДБФ начали определять исходным (D2414) и сжатым (D3493) образцами, а удельные поверхности - методами многоточечной и одноточечной абсорбции азота [6,7]. Наиболее важной стала разработка приёмо-сдаточных норм контроля качества всех печных марок испытаниями в стандартной резиновой смеси по ASTM D412, D3182 и D3192 в сравнении с одним эталонным техуглеродом (последняя колонка табл.2). Промышленный эталонный техуглерод готовили партиями на основе N330 с показателями йодного числа 83,0 г/кг и абсорбции ДБФ 101,6 см3/100г и нумеровали очерёдность их применения, в настоящее время используют партию №7 (IRB-7). Нормой контроля качества стала величина отклонения напряжения при 300% удлинении стандартной резины с техуглеродом сдаваемой партии от этого показателя стандартной резины с IRB-6. В случае отклонения показателя от нормы даже партии, соответствующие всем другим нормам контроля качества косвенными для потребителя методами, бракуются.

Промышленные образцы первого отечественного печного техуглерода ПМ-70 испытывали на Ярославском шинном заводе уже в 1963 году, позднее появились ПМ-75 и аналог N330 – ПМ-100. С 70-х годов началось бурное развитие печной технологии со строительством новых производств в Ярославле, Волгограде, Омске и Нижнекамске и внедрением 4 аналогов американских марок (табл.3) [8], однако заменить канальный техуглерод окисленным печным ПМО-101Н не удалось [9]. По новой классификации буква в марке техуглерода указывает способ его производства (К-канальный, П-печной), первая цифра – дисперсность, а вторая – структурность.

Таблица 3 – Свойства печных марок техуглерода по ГОСТ 7885-86

| Марка | Уд. поверхн. по азоту, 10-5.м3/кг | Абсорб. ДБФ, 10-5м3/кг, D3493 | Иодное число, г/кг, D1510 | Насыпная плотность, кг/м3, D1513 | ||

| СССР | аналог ASTM | |||||

| общая | внешняя | |||||

| П245 | N234 | 120 | 113 | 125 | 120 | 320 |

| П234 | N220 | 104 | 97 | 102 | 82 | 330 |

| П324 | N330 | 86 | 80 | 112 | 76 | 340 |

| П514 | N539 | 41 | 39 | 111 | 43 | 360 |

| К354 | - | 125 | 96 | 108 | - | 300 |

По строению элементарных частиц печной техуглерод считают аморфным углеграфитовым материалом, который отличается от природного графита значительно меньшими размерами и менее упорядоченным строением кристаллитов [10,11]. Позднее методом фазово-контрастной электронной микроскопии по изменениям в индивидуальных углеродных слоях при графитировании выявлены признаки его полимерной природы [12], что объясняет и наличие в нём большого пиридинового экстракта [13]. Однако на публикацию состава экстракта и роли его в усилении резины в СССР наложили запрет, который сняли в России 2000 году [8]. При этом продолжают придерживаться углеграфитовых представлений о природе техуглерода [6] и игнорировать роль олигомерных фракций в снижении уровня электронообменных взаимодействий между его агрегатами, напрямую связанного с качеством его диспергирования [14,15]. Неудачи в получении отечественного печного заменителя канального техуглерода [9] являются следствием ложных представлений о его природе и чрезмерного увлечения рентгеноструктурными исследованями, в которых пачки индивидуальных графитоподобных слоёв принимаются за «кристаллиты».

Диспергирование техуглерода Фунт объяснил скалыванием его агрегатов каучуком по «луковичному» механизму [6,c.381;16], что противоречит представлениям Г.В. Виноградова о гетерогенности ньютоновского течения технических каучуков [17]. Поэтому предложен релаксационный механизм диспергирования, который объясняет отсутствие взаимосвязи между его результатами и молекулярной массой исходного каучука и хорошо согласуется с представлениями о природе аномалии его вязкости [14,15]. Достижения российских учёных в создании научной базы для обоснования релаксационного механизма диспергирования техуглерода трудно переоценить [18]. Замалчивание же их в юбилейном номере журнала, посвящённом значительно более скромным достижениям СССР в технологии и применении техуглерода по сравнению с США [19], на фоне скромной заметки памяти Г.В. Виноградова [20] вызывает удивление.

Физики В. Кун, Е. Гут и Х. Джеймс молекулярно-кинетической теорией высокоэластичности положили начало исследованиям эластомерных сеток [21]. Исследована пока надмолекулярная структура флуктуационной сетки аморфных каучуков с узлами из ассоциатов и зацеплений и структура сеток ненаполненных резин с химическими узлами. В 70-е годы в СССР в работах по замене СКБ на бутадиен-стирольные каучуки (БСК) исследовали и их гели, сшитые дивинилбензолом в пределах глобул латекса. В отличие от плотного геля, который межфазными расслоениями снижал вязкость и улучшал технологические свойства СКМС-30АРК, частицы рыхлого геля повышали его вязкость и ухудшали свойства, набухая в сегментах каучука и превращаясь в слабые полифункциональные узлы физической сетки [22,23].

В 80-х годах Г.М. Бартеневым было установлено адсорбционное связывание значительной части каучука техуглеродом с изменением его релаксационных и теплофизических свойств [24], которое по сравнению с набухшим гелем значительно сильнее ухудшает свойства каучука [25]. При наполнении даже канальным техуглеродом в три раза снижается скорость шприцевания каучука и почти в два раза повышается его усадка при значительном росте жёсткости (табл.4). Очевидно, узлы сетки из сегментов связанного техуглеродом каучука превосходят узлы из набухших глобул рыхлого геля по прочности и способности структурировать каучук. При этом оба геля улучшают свойства наполненной резиновой смеси, что указывает на связывание техуглеродом даже сшитых коллоидных частиц каучука в более громоздкие и полифункциональные углерод-каучуковые узлы сетки.

Таблица 4 - Влияние техуглерода и сшитых гелей БСК на технологические свойства каучука СКМС-30АРК

| Свойства резиновых смесей | без техуглерода | 40 масс.ч. техуглерода | ||||

| без геля | рыхлый гель* | плотный гель* | без геля | рыхлый гель* | плотный гель* | |

| Жёсткость по Дефо, Н Скорость шприцев, м/мин Усадка при шприцевании, % | 6,65 3,93 74 | 8,50 3,62 78 | 7,90 4,36 68 | 9,70 1,28 136 | 12,00 1,31 111 | 13,90 1,45 88 |

Канцерогенные свойства техуглерода и движение «зеленых» в защиту среды обитания человека вынудили Запад заменить его кремнекислотой сначала в протекторе зимних шин [26], а к 90-м годам - экологически безопасных легковых «зелёных» шин с сохранением 25% техуглерода [27]. Сокращая производство и потребление техуглерода, Запад использует для повышения качества шин все возможные способы модификации техуглерода, так как он исчерпал свои возможности усиления [28]. Россия и Китай не внедрили силоксано-органосилановую технологию и, увеличив производство техуглерода, становятся лидерами по объёмам его поставок на Запад [8].

В XXI веке России навязывают ничем не обоснованные «модели» [6]: «луковичную» - диспергирования техуглерода в каучуке [16], «виноградную» - его распределения в каучуке [29] и «островковую» - его структуры в фазе ненаполненной резины [30]. Этим Запад во главе с США преследуют цель сохранения лидерства в качестве шин и после утраты лидерства в печной технологии, которая с помощью «пятой колонны» успешно достигнута. Россия не владеет нанотехнологиями применения техуглерода, а в США даже производитель техуглерода фирма «Кэбот Корпорэйшн» совмещает его и кремнекислоту с латексом НК, получая нанокомпозиты для технологии шин [31]. В связи с этим пришло время и для России изучить опыт США по техуглероду и шинам с целью защиты своих национальных интересов.

Литература

- Агаянц И.М. Пять столетий каучука и резины. - М.: «Модерн-А», 2002. - 432с.

- Агаянц И.М. // Проблемы шин и резинокордных композитов: Материалы XXIII симпозиума. - М., 2012. - С.5-12.

- Агаянц И.М. // Проблемы шин, РТИ и эластомерных композитов: Материалы XXV симпозиума. - М., 2014. – С.16-21.

- Усиление эластомеров. / Под ред. Дж. Крауса: Пер. с англ. - М.: Химия, 1968. - 483с.

- Энциклопедия полимеров. Изд. «Советская энциклопедия». М.: 1972, Т.1. – 1195с.; там же, М.: 1974, Т.2. – 1032с.

- Орлов В.Ю., Комаров А.М., Ляпина Л.А. Производство и использование технического углерода для резин. – Ярославль: Изд. Александр Рутман, 2002. – 512с.

- Пичугин А.М. Материаловедческие аспекты создания шинных резин. – М., ООО «НТЦ «НИИШП», 2008. – 383с.

- Никитин Ю.Н. Материалы IX Межд. науч.-практич. конф. «Образование и наука без границ - 2013». – Przemysl, 2013, V.41. S. 7-17.

- Шварцман А.С.,Рутман А.М., Ермолаев А.С. // Журн. прикл. химии. 1986. №2. - С.353-360.

- Marsh P.A., Voet A. // Carbon. 1971. V.9. №6. – P.797-802.

- Burgess K.A. и др. // Rubber Chem. Technol. 1971. V.44. №1. – P.230-248.

- Prado , Lahaye J. // J. Chim. Phys. 1973. V. 70. № 12.-.P. 1678-1682; J. Chim. Phys. 1975. V.72. №4.-.P.483-486.

- Арутюнян Р.К. // Каучук и резина. 1982. №2. - С.29-31.

- Никитин Ю.Н. // Проблемы шин и резинокордных композитов: Материалы XIX симпозиума. - М., 2008. Т.2. - С.119-126.

- Никитин Ю.Н., Скрипник А.А., Процкая Л.А. // Проблемы шин, РТИ и эластомерных композитов: Материалы XXV симпозиума. - М., 2014. - С.271 -278; Research Journal International Studies. 2014, №12 (31), Ч.1. - С.71-76.

- Funt J.M. // Rubber World. V.193, №6. – P.21-32.

- Виноградов Г.В., Малкин А.Я. Реология эластомеров. // ЖВХО им. Д.И. Менделеева. 1986. Т.31. №1. – С.75-80.

- Никитин Ю.Н., Скрипник А.А., Процкая Л.А. // Проблемы шин, РТИ и эластомерных композитов: Материалы XXV симпозиума. - М., 2014. – С.279.

- Каучук и резина. 2013. №3. – 76с.

- Куличихин В.Г., Иванова Л.И., Бухина М.Ф. Памяти Г.В. Виноградова. // Каучук и резина. 2010. №2. – С.34-35.

- Кулезнёв В.Н., Шершнёв В.А. Химия и физика полимеров. М.: Колос С, 2007. - 367с.

- Чиркова Н.В.,Эпштейн В.Г.,Захаров Н.Д. // Коллоидн. журн. 1970, Т.32, №6. – С.912-916.

- Никитин Ю.Н., Копылов Е.П. // Производство шин, РТИ и АТИ. 1973. №12. - С.23-26.

- Бартенев Г.М. и др. // Коллоидн. журн., 1984. Т.46. №6. - С.1065-1072; Высокомол. соед., 1986. А, Т.28. №3. - С.463-467.

- Никитин Ю.Н. // Каучук и резина. 1982. №6. – С.16-17.

- MealeyS.K. // Мир шин. 2005. Т.17. №9. - С.11-14; 2006. Т.26. №7. - С.11-14; Rubber World. 2005. V.233. №3. - P.32-34.

- StoberR. // Каучук и резина. №3. - С.2-5.

- Никитин Ю.Н., Ходакова С.Я., Гиренко М.М., Корнев А.Е. // Каучук и резина. 2008. №1. -С.33-39.

- Medalia A.J. // Rubber Chem. Technol. 1986. V.59. №3. – P.432-454.

- Deviney M.L. // Rubber Age. 1971. V.109. №5. – P.20; Rev. Gen. Caout. et Plast. 1971. V.48. №5.– P.474; Kautsch. Gummi. Kunsts. 1971. №6. – S.268.

- Куперман Ф.Е. // Проблемы шин и резинокордных композитов: Материалы XIX симпозиума. - М., 2008. Т.2. - С.32-41; // Каучук и резина. 2010. №2. - С.2-5.

References

- Agajanc I.M. Pjat' stoletij kauchuka i reziny. - M.: «Modern-A», 2002. - 432s.

- Agajanc I.M. // Problemy shin i rezinokordnyh kompozitov: Materialy XXIII simpoziuma. - M., 2012. - S.5-12.

- Agajanc I.M. // Problemy shin, RTI i jelastomernyh kompozitov: Materialy XXV simpoziuma. - M., 2014. – S.16-21.

- Usilenie jelastomerov. / Pod red. Dzh. Krausa: Per. s angl. - M.: Himija, 1968. - 483s.

- Jenciklopedija polimerov. Izd. «Sovetskaja jenciklopedija». M.: 1972, T.1. – 1195s.; tam zhe, M.: 1974, T.2. – 1032s.

- Orlov V.Ju., Komarov A.M., Ljapina L.A. Proizvodstvo i ispol'zovanie tehnicheskogo ugleroda dlja rezin. – Jaroslavl': Izd. Aleksandr Rutman, 2002. – 512s.

- Pichugin A.M. Materialovedcheskie aspekty sozdanija shinnyh rezin. – M., OOO «NTC «NIIShP», 2008. – 383s.

- Nikitin Ju.N. Materialy IX Mezhd. nauch.-praktich. konf. «Obrazovanie i nauka bez granic - 2013». – Przemysl, 2013, V.41. S. 7-17.

- Shvarcman A.S.,Rutman A.M., Ermolaev A.S. // Zhurn. prikl. himii. 1986. №2. - S.353-360.

- Marsh P.A., Voet A. // Carbon. 1971. V.9. №6. – P.797-802.

- Burgess K.A. i dr. // Rubber Chem. Technol. 1971. V.44. №1. – P.230-248.

- Prado G., Lahaye J. // J. Chim. Phys. 1973. V. 70. № 12.-.P. 1678-1682; J. Chim. Phys. 1975. V.72. №4.-.P.483-486.

- Arutjunjan R.K. // Kauchuk i rezina. 1982. №2. - S.29-31.

- Nikitin Ju.N. // Problemy shin i rezinokordnyh kompozitov: Materialy XIX simpoziuma. - M., 2008. T.2. - S.119-126.

- Nikitin Ju.N., Skripnik A.A., Prockaja L.A. // Problemy shin, RTI i jelastomernyh kompozitov: Materialy XXV simpoziuma. - M., 2014. - S.271 -278; Research Journal International Studies. 2014, №12 (31), Ch.1. - S.71-76.

- Funt J.M. // Rubber World. 1986. V.193, №6. – P.21-32.

- Vinogradov G.V., Malkin A.Ja. Reologija jelastomerov. // ZhVHO im. D.I. Mendeleeva. 1986. T.31. №1. – S.75-80.

- Nikitin Ju.N., Skripnik A.A., Prockaja L.A. // Problemy shin, RTI i jelastomernyh kompozitov: Materialy XXV simpoziuma. - M., 2014. – S.279.

- Kauchuk i rezina. 2013. №3. – 76s.

- Kulichihin V.G., Ivanova L.I., Buhina M.F. Pamjati G.V. Vinogradova. // Kauchuk i rezina. 2010. №2. – S.34-35.

- Kuleznjov V.N., Shershnjov V.A. Himija i fizika polimerov. M.: Kolos S, 2007. - 367s.

- Chirkova N.V.,Jepshtejn V.G.,Zaharov N.D. // Kolloidn. zhurn. 1970, T.32, №6. – S.912-916.

- Nikitin Ju.N., Kopylov E.P. // Proizvodstvo shin, RTI i ATI. 1973. №12. - S.23-26.

- Bartenev G.M. i dr. // Kolloidn. zhurn., 1984. T.46. №6. - S.1065-1072; Vysokomol. soed., 1986. A, T.28. №3. - S.463-467.

- Nikitin Ju.N. // Kauchuk i rezina. 1982. №6. – S.16-17.

- Mealey S.K. // Mir shin. 2005. T.17. №9. - S.11-14; 2006. T.26. №7. - S.11-14; Rubber World. 2005. V.233. №3. - P.32-34.

- Stober R. // Kauchuk i rezina. 2005. №3. - S.2-5.

- Nikitin Ju.N., Hodakova S.Ja., Girenko M.M., Kornev A.E. // Kauchuk i rezina. 2008. №1. -S.33-39.

- Medalia A.J. // Rubber Chem. Technol. 1986. V.59. №3. – P.432-454.

- Deviney M.L. // Rubber Age. 1971. V.109. №5. – P.20; Rev. Gen. Caout. et Plast. 1971. V.48. №5.– P.474; Kautsch. Gummi. Kunsts. 1971. №6. – S.268.

- Kuperman F.E. // Problemy shin i rezinokordnyh kompozitov: Materialy XIX simpoziuma. - M., 2008. T.2. - S.32-41; // Kauchuk i rezina. 2010. №2. - S.2-5.