A STUDY OF THE POSSIBILITY OF GRAVITY ORE ENRICHMENT FROM THE BREAKAGE ORE OCCURRENCE

A STUDY OF THE POSSIBILITY OF GRAVITY ORE ENRICHMENT FROM THE BREAKAGE ORE OCCURRENCE

Abstract

The article is dedicated to the problem of extraction of free fine gold from the ore sample of the breakage ore occurrence. Studies with this ore were conducted for the first time at the Siberian Federal University in 2018. Experimental research was carried out to obtain gravity concentrate. Gravity concentration was done on a Falcon centrifugal concentrator and a Gemeni concentrating table. In order to obtain the highest possible gold recovery rates in the gravity concentrate, the enrichment schemes included re-cleaning and control operations. The gravity scheme produced a concentrate with a gold mass fraction of 232 g/t and gold recovery of 23%. The degree of metal concentration for centrifugal separation was obtained from 9.2 to 16, for the concentration on the table from 3.99 to 5, in general for the scheme – from 40.94 to 63.92.

1. Введение

При обогащении рудных месторождений золота основной проблемой является извлечение мелкого и тонкого золота. В процессе переработки золотосодержащих руд для извлечения свободного мелкого металла традиционно применяют гравитационные методы обогащения

. Свободное золото извлекают на шлюзах, в центробежно-гидравлических ловушках, в короткоконусных гидроциклонах, на струйных концентраторах, на отсадочных машинах и др. Содержание металла в гравитационных аппаратах при первичном обогащении повышается в 2-5 и более раз. Доводочными операциями (отсадка, концентрация на столах, центробежная сепарация) можно повысить массовую долю ценного компонента в продуктах в 100-1000 раз , . Общее извлечение металла на фабриках тем выше, чем полнее извлечено свободное золото гравитационными способами. Наиболее распространенным способом гравитационного обогащения является отсадка. Ее применяют для улавливания свободного крупного золота в цикле измельчения. При переработке золотосодержащих руд на большинстве зарубежных фабрик в цикле первичного обогащения наряду с отсадочными машинами установлены песковые концентрационные столы. Для доводочных операций находят применение специальные концентрационные столы как отечественные, так и зарубежные , . Однако следует отметить, при этом основная масса золота мелких фракций менее 74 мкм гравитационными методами плохо извлекается.По результатам ранее проведенных работ (в 2018 г.), посвященных изучению вещественного состава пробы руды Буреломного рудопроявления, следует отметить, что в руде преобладают породообразующие минералы (около 93%), рудные минералы (около 7%) включают, кроме золота, гетит и гематит, пирит, галенит, сфалерит, арсенопирит, рутил. Степень окисления руды достаточно высокая. Самородное золото ассоциирует, преимущественно, с сульфидами и продуктами их замещения. Размер частиц варьирует в интервале 38-340 мкм, средний размер по длине и ширине – 108 мкм. Раскрытие частиц неполное: отмечены сростки золота с кварцем, альбитом, пиритом и лимонитом. Серебро отмечено как основная примесь в составе самородного золота, также может присутствовать в лимоните (до 2,4%) и минералах свинца (до 5,2%). Наличие свободного золота в руде, по результатам рационального анализа более 95%, предполагает возможность выделения гравитационного концентрата. В исследуемой пробе руды массовая доля золота составила 3,63 г/т и серебра – от 14,1 до 50,0 г/т.

Целью данных исследований являлось изучение возможности гравитационного извлечения золота из пробы руды Буреломного рудопроявления. Задачи исследований включали выбор и определение основных условий проведения гравитационного разделения. Последовательно определялась оптимальная крупность руды, производительность основной и контрольной операций.

2. Методы и принципы исследования

Исследования проводили в Сибирском федеральном университете.

Пробу для исследований готовили классически по стандартной схеме

. Дробление материала пробы проводили на щековой дробилке типа ДЛЩ 80х150 (дробилка лабораторная щековая с размером приемного отверстия 80х150 мм) в замкнутом цикле с поверочным грохочением. Перемешивание (методом кольца и конуса) и сокращение производили с соблюдением расчета минимальной массы исследуемой пробы.Измельчение руды проводилось в шаровой лабораторной мельнице МШЛ-7 (или 40 МЛ мельница лабораторная) объемом 0,007 м3 при соотношении твердого, жидкого и шаров (Т:Ж:Ш), равного 1:0,5:10 соответственно.

Гранулометрический состав руды и продуктов обогащения определяли по стандартным требованиям

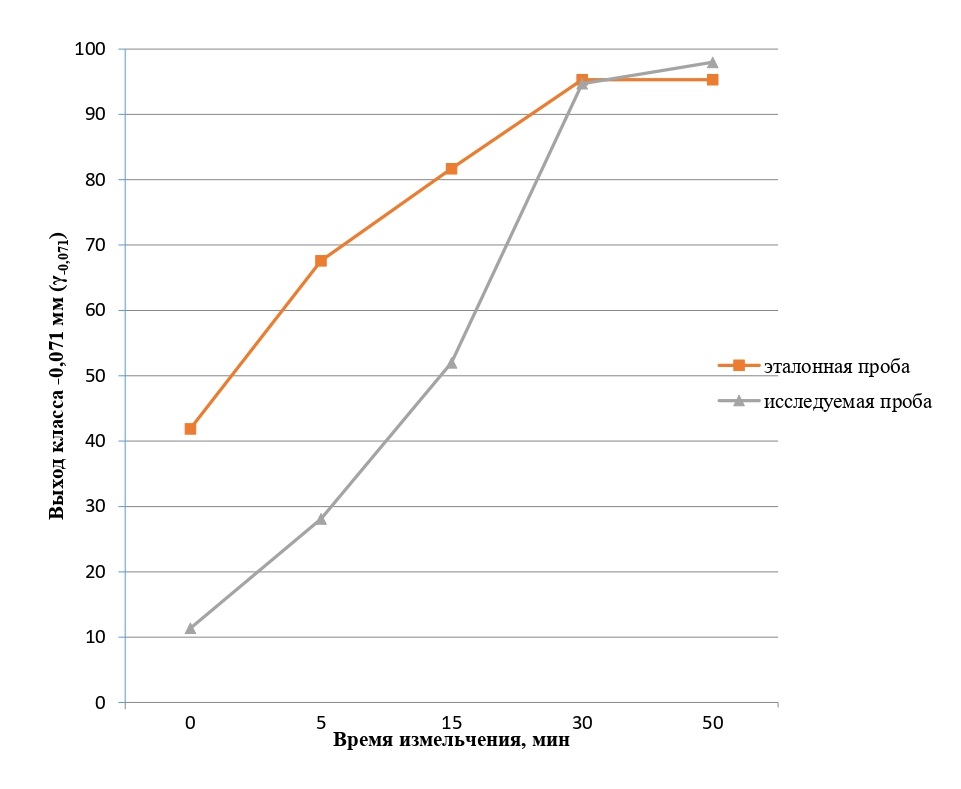

, влажность в соответствие – , контроль качества исходной руды и продуктов обогащения осуществляли по классическим методикам химического анализа .Относительную измельчаемость изучали классически в крупности руды минус 3 мм. В качестве эталона принята руда Северо-Западного фланга Советского месторождения (карьер Северо-Западный), отрабатываемого в настоящее время ООО «Соврудник». Данные ситового анализа исследуемой и эталонной проб использовали для построения графической зависимости в координатах: выход контролируемого класса крупности (класс минус 0,071 мм) – продолжительность измельчения (рис.1).

Рисунок 1 - Зависимость выхода класса – 0,071 мм от времени измельчения

Выбор гравитационных аппаратов для исследований проводили в соответствие крупности зерен золота. Так как в пробе отсутствуют крупные частицы металла, следовательно, можно исключить применение отсадочных машин и винтовых сепараторов

, , .3. Обсуждения и основные результаты

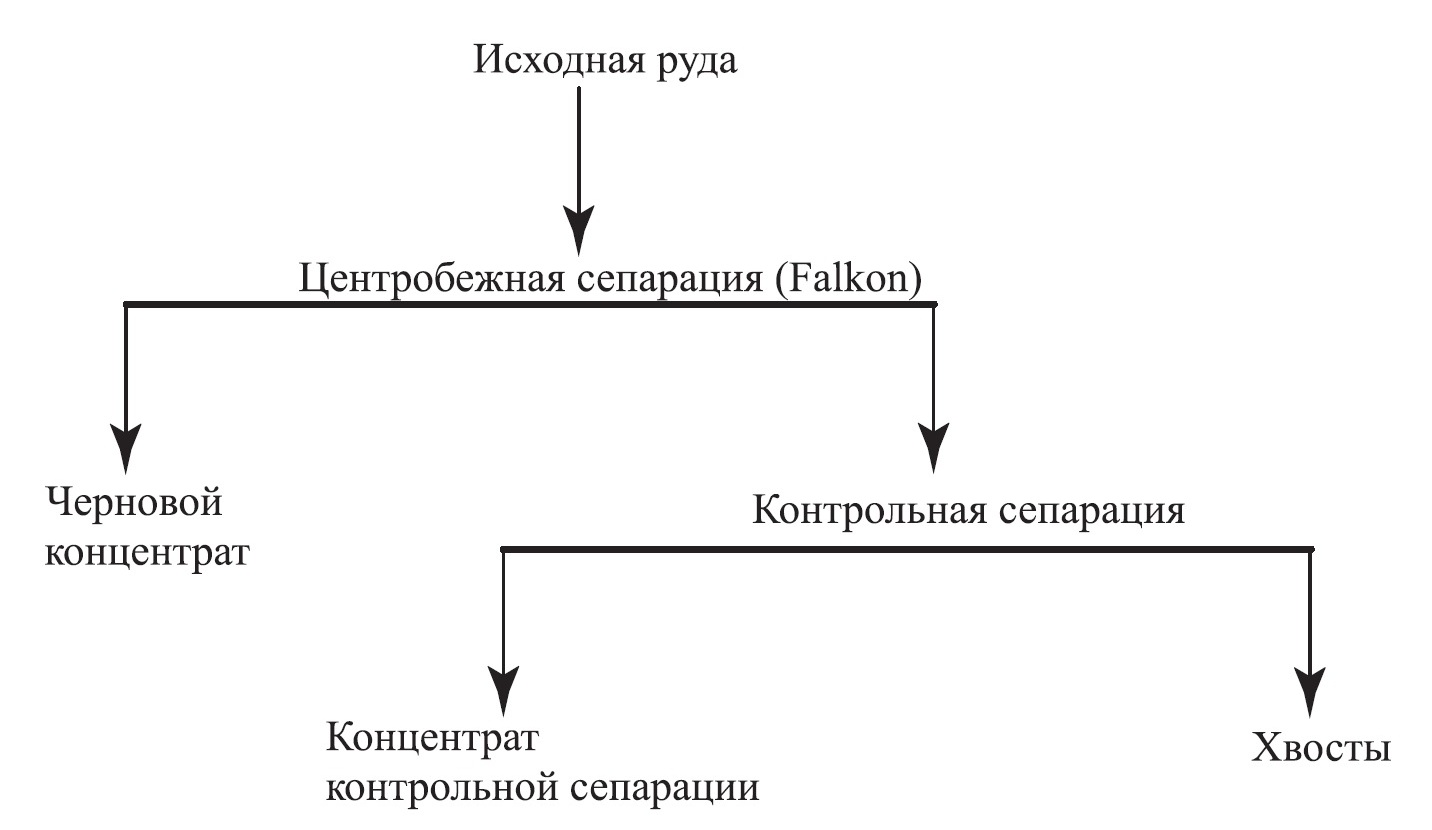

Гравитационное обогащение осуществлялось на центробежном концентраторе Falcon и концентрационном столе Gemeni, с целью получения максимально возможных технологических показателей извлечения золота в гравитационный концентрат в схемах обогащения применяли перечистные и контрольные операции.

3.1. Центробежная сепарация на Falkon

Центробежную концентрацию на аппарате Falkon проводили в крупностях 0,5–0, 0,3–0, и 0,1–0 мм соответственно.

Крупность питания аппарата Falkon была выбрана с целью изучения возможности выделения части отвальных хвостов.

Для эффективной работы центробежного сепаратора выбраны оптимальные условия ведения экспериментов: расход воды 7,8 л/мин и скорость вращения ротора 1400 об/мин

. Результаты основной центробежной сепарации (табл.1) свидетельствуют о том, что при снижении крупности исходного материала наблюдается повышение качества чернового концентрата. Лучшие результаты получены в крупности -0,3+0 мм: массовая доля золота в гравитационном концентрате составила 58,14 г/т при извлечении 39,88%.Таблица 1 - Результаты основной центробежной сепарации на Falkon в зависимости от крупности исходной руды

Продукт | Выход, % | Массовая доля золота, г/т | Извлечение золота, % | Крупность исходной руды, мм/производительность (кг/ч) |

Концентрат | 3,76 | 33,56 | 34,76 | -0,5+0 /80 |

Хвосты | 96,24 | 2,46 | 65,24 | |

Итого | 100,00 | 3,63 | 100,00 | |

Концентрат | 2,49 | 58,14 | 39,88 | -0,3+0 /60 |

Хвосты | 97,51 | 2,24 | 60,12 | |

Итого | 100,00 | 3,63 | 100,00 | |

Концентрат | 2,83 | 45,24 | 35,27 | -0,1+0/80 |

Хвосты | 97,17 | 2,42 | 64,73 | |

Итого | 100,00 | 3,63 | 100,00 |

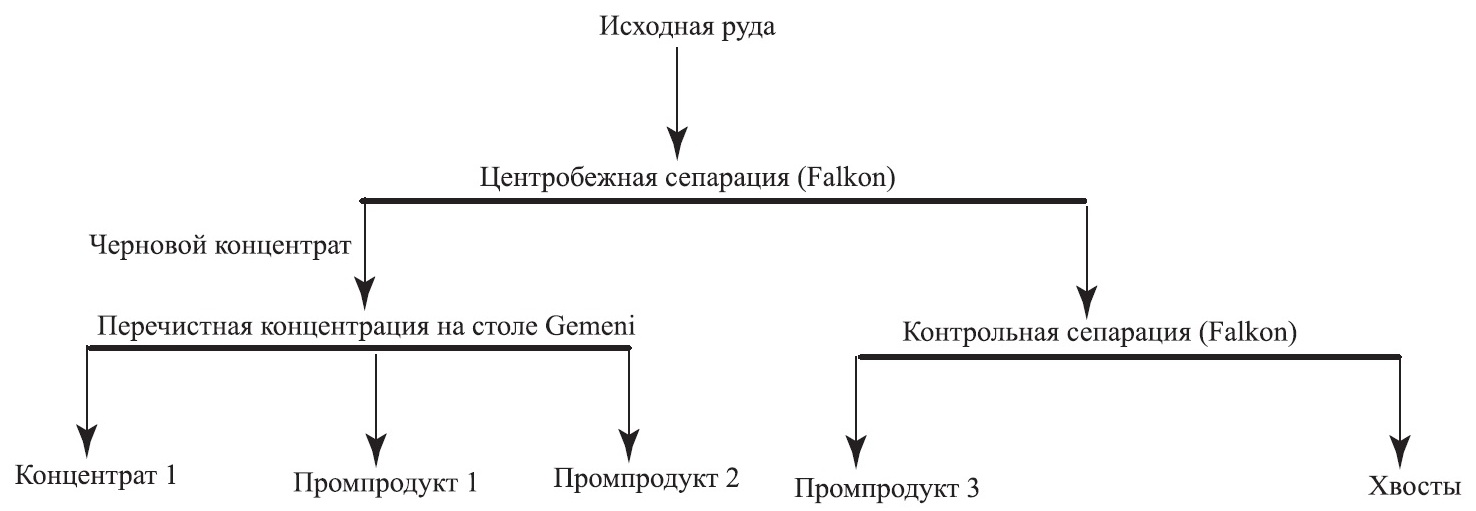

Рисунок 2 - Схема сепарации руды на сепараторе Falkon

Таблица 2 - Результаты контрольной центробежной сепарации на Falkon в зависимости от крупности исходной руды

Продукт | Выход, % | Массовая доля золота, г/т | Извлечение золота, % | Крупность исходной руды, мм/производительность (кг/ч) |

Концентрат | 0,83 | 10,8 | 3,65 | -0,5+0 /77 |

Хвосты | 99,17 | 2,39 | 96,35 | |

Итого | 100,00 | 2,46 | 100,00 | |

Концентрат | 2,48 | 15,2 | 16,83 | -0,3+0 /76 |

Хвосты | 97,52 | 1,91 | 83,17 | |

Итого | 100,00 | 2,24 | 100,00 | |

Концентрат | 2,34 | 20 | 19,34 | -0,1+0/47 |

Хвосты | 97,66 | 2 | 80,66 | |

Итого | 100,00 | 2,42 | 100,00 |

3.2. Доводка черновых концентратов

Полученные центробежной сепарацией черновые концентраты подвергались доводке (перечистной операции) на концентрационном столе Gemeni 60. Расход воды при концентрации на столе составил 7,5 л/мин. Изучалась возможность выделения из черновых концентратов золотой головки, пригодной для получения сплава Доре.

Полученные в ходе экспериментов результаты доводки черновых концентратов показывают на возможность выделения из руды золотой головки с содержанием золота от 148,6 до 232 г/т, извлечение от операции доводки изменяется от 57,66 до 67,68%. Наиболее высокие результаты получены в крупности 0,1 – 0 мм: массовая доля металла в золотой головке составила 228 г/т при извлечении 67,68%.

3.3. Обогащение по гравитационной схеме

Для уточнения показателей гравитационного обогащения руды проведены контрольные опыты по схеме рис. 3, включающей основную центробежную сепарацию на Falkon, с последующей перечистной операцией чернового концентрата на концентрационном столе Gemeni 60, и контрольной операцией на хвостах основной на Falkon.

Рисунок 3 - Схема получения гравиоконцентрата на сепараторе Falkon и столе Gemeni

Таблица 3 - Результаты гравитационного обогащения по схеме

Продукт | Выход, % | Массовая доля золота, г/т | Извлечение золота, % | Условия получения | |||

Концентрат | 0,38 | 0,43 | 228 | 210,71 | 23,87 | 24,96 | Крупность исходной руды, мм/производительность основной сепарации /производительность контрольной сепарации, кг/час:-0,1+0/80/77 |

Промпродукт 1 | 0,05 | 75 | 1,09 | ||||

Промпродукт 2 | 2,4 | 4,67 | 15,6 | 17,74 | 10,31 | 22,82 | |

Промпродукт 3 | 2,27 | 20 | 12,51 | ||||

Хвосты | 94,9 | 2 | 52,22 | ||||

Итого | 100,00 | 3,63 | 100,00 | ||||

Концентрат | 0,36 | 0,38 | 232 | 232 | 23 | 24,35 | Крупность исходной руды, мм/производительность основной сепарации /производительность контрольной сепарации, кг/час:-0,3+0/60/76 |

Промпродукт 1 | 0,02 | 123,1 | 1,35 | ||||

Промпродукт 2 | 2,11 | 4,53 | 26,7 | 20,57 | 15,53 | 25,67 | |

Промпродукт 3 | 2,42 | 15,2 | 10,14 | ||||

Хвосты | 95,09 | 1,91 | 49,98 | ||||

Итого | 100,00 | 3,63 | 100,00 | ||||

Концентрат | 0,5 | 0,59 | 148,6 | 134,37 | 20,47 | 21,84 | Крупность исходной руды, мм/производительность основной сепарации /производительность контрольной сепарации, кг/час:-0,5+0/80/47 |

Промпродукт 1 | 0,09 | 51,9 | 1,37 | ||||

Промпродукт 2 | 3,17 | 3,97 | 14,8 | 13,99 | 12,92 | 15,3 | |

Промпродукт 3 | 0,8 | 10,8 | 2,38 | ||||

Хвосты | 95,44 | 2,39 | 62,86 | ||||

Итого | 100,00 | 3,63 | 100,00 | ||||

Из данных исследований следует (табл.3), что с увеличением крупности исходной руды массовая доля золота в концентратах не повышается. В крупности 0,5-0 мм получены наиболее низкие показатели извлечения в концентрат (21,84%). Оптимальная крупность измельчения 0,3 – 0 мм.

Массовая доля металла в гравитационном концентрате составила 232 г/т, извлечение по этой схеме – 23% (крупность пробы 0,3 – 0 мм). Степень концентрации для центробежной сепарации получена от 9,2 до 16, для концентрации на столе от 3,99 до 5, в целом по схеме – от 40,94 до 63,92.

4. Заключение

В лабораториях Сибирского федерального университета были впервые проведены исследования возможности гравитационного обогащения руды пробы рудопроявления Буреломного. Гравитационное обогащение проводили на центробежном аппарате и концентрационном столе. Определена оптимальная крупность измельчения исходной руды, равная 0,3–0 мм.

Показана возможность получения гравитационного концентрата с массовой долей металла 232 г/т при извлечении – 23% (крупность пробы 0,3–0 мм). В соответствие с техническими условиями

, концентрат гравитационный золотосодержащий должен содержать золота не менее 50 г/т. Концентраты аналогичного качества, как правило, подвергаются металлургической переработке, а именно плавке. Следовательно, в голове технологического процесса следует предусмотреть извлечение свободного металла на центробежных аппаратах.Установлено, что максимальные степени концентрации металла при обогащении на столе 3, для центробежной сепарации – 16, в целом по схеме – 63,92, что свидетельствует об удовлетворительном гравитационном разделении.

Контрольная сепарация хвостов основной центробежной концентрации не позволяет получить отвальные хвосты (1,91 г/т), поэтому целесообразным считали продолжить исследования с применением флотационного обогащения, что, в конечном итоге, позволит выделить хвосты с отвальным содержанием металла.