THE MICROPLASMA OXIDIZING OF THE SURFACE OF ZIRCONIUM WITH THE APPLICATION OF AN INVERTER MIDDLE FREQUENCY POWER SOURCE IS LED

Губайдулина Т.А.1, Сергеев В.П.2, Кузьмин О.С.3, Калашников М.П.4

1Кандидат технических наук, старший научный сотрудник, Институт физики прочности и материаловедения СО РАН; 2 доктор технических наук, заместитель директора по научно-производственной работе, Институт физики прочности и материаловедения СО РАН; 3конструктор, Институт физики прочности и материаловедения СО РАН; 4технолог, Институт физики прочности и материаловедения СО РАН

МИКРОПЛАЗМЕННОЕ ОКСИДИРОВАНИЕ ПОВЕРХНОСТИ ЦИРКОНИЯ С ПРИМЕНЕНИЕМ ИНВЕРТОРНОГО СРЕДНЕЧАСТОТНОГО ИСТОЧНИКА ПИТАНИЯ

Аннотация

Методом микроплазменного оксидирования в растворе алюмосиликатного электролита на поверхности сплава циркония Э 110 сформированы оксидно-керамические покрытия. Тестирован инверторный программируемый источник питания, разработанный для получения оксидных керамических покрытий. При этом скорость роста покрытия на основе Zr-Al-O составляет около 0,2 нм/с, что превосходит скорость роста покрытий на подобном оборудовании примерно в 10 раз Морфологию сформированного покрытия и химический состав исследовали с помощью сканирующего электронного микроскопа. Показано, что свойства оксидного покрытия зависят от технологии получения покрытия.

Ключевые слова: микроплазма, цирконий, оксид, керамическое покрытие.

Gubaidulina T.A.1, Sergeev V.P.2, Kuzmin S.O.3, Kalashnikov M.P.4

1PhD in technical science, science worker, Institute of Strength Physics and Materials Science of Siberian Branch Russian Academy of Sciences (ISPMS SBRAS); 2doctor in technical science, vice director in technical science worker, ISPMS SBRAS; 3constructer, ISPMS SBRAS; technolog ISPMS SBRAS

THE MICROPLASMA OXIDIZING OF THE SURFACE OF ZIRCONIUM WITH THE APPLICATION OF AN INVERTER MIDDLE FREQUENCY POWER SOURCE IS LED

Abstract

Oxide-ceramic coatings on the surface of alloy Zr sputtered have been formed by microplasma oxidation in alumsilicate electrolyte solution. Certification of new type of the power supply for reception of oxide ceramic coatings by a method of microplazma oxidation is led. Growth rate of Zr-Al-O coatings makes ~ 0.2 nm/s that surpasses growth rate of similar coatings on the like equipment in ~10 times. By means of EVO 50 scanning electron microscope with a prefix for microX-ray spectral analysis change of morphology of a surface and a chemical compound of formed oxide ceramic coatings is studied. The coating properties are found to be dependent on the peculiarities of the production process.

Keywords: microplazma, zirconium, oxide, ceramic coatings.

Введение.

В авиационно-космической технике для защиты рабочих поверхностей камер сгорания, рабочих и направляющих лопаток газотурбинных двигателей широко используются термобарьерные покрытия на основе оксида циркония, обычно осаждаемые электронно-лучевым или газотермическим методами. Покрытия имеют столбчатое строение и, вследствие этого, теряют свои защитные свойства при росте рабочей температуры, ограничивая возможности повышения коэффициента полезного действия двигателей. Перспективным направлением повышения эксплуатационной температуры является ионно-плазменное осаждение покрытий в наноструктурном состоянии [1]. Однако сложности технической реализации этого метода для криволинейных поверхностей и его низкая производительность сдерживают практическое использование этого метода. Поэтому актуальным является поиск альтернативных методов наноструктурирования термобарьерных покрытий. В связи с этим в работе поставлена задача: исследовать возможность реализации высокоскоростного формирования нанокомпозитных покрытий на основе оксида циркония методом микроплазменного оксидирования (МПО). Микроплазменное оксидирование позволяет получать на металлах вентильного типа многофункциональные оксидно-керамические покрытия с уникальным комплексом свойств, в том числе износостойкие, коррозионно-стойкие, теплостойкие, электроизоляционные и т.д. Диоксид циркония ZrO2отличается низким коэффициентом теплопроводности, что делает перспективным его использование в термостойких покрытиях [2]. Привлекательной характеристикой таких покрытий является их химическая инертность.

Методика эксперимента.

Проведена отработка режимов и состава электролита для получения равномерных по толщине и составу поверхностных оксидных слоев на сплаве циркония Э110. Исследования проводились на образцах из циркония размером 30×8×5 мм. Микроплазменная обработка поверхности циркония производилась в алюминатно-щелочном электролите. Согласно литературным данным, микроплазменная обработка вентильных металлов (Al, Ti, Zr и их сплавов) в алюминатно-щелочных электролитах приводит к формированию качественных и равномерных по толщине оксидно-керамических покрытий [3]. Ранее экспериментально было установлено, что состав пленок, формируемых при микроплазменном оксидировании циркония, очень чувствителен к величине водородного показателя рН электролита [4]. При использовании электролита с повышенной щелочностью (боратно-фосфатно-фторидного) или слабокислых электролитов происходит растравливание (химическое и электрохимическое растворение) циркония, и формируется тонкое оксидное покрытие. Это послужило основанием для выбора электролита на основе алюмината. Получение покрытия проводилось с использованием алюминатно-щелочного электролита следующего состава:

Натрия метасиликат, г/дм3 3,0

Натрия алюминат, г/дм3 6,0

Натрия гидроксид, г/дм3 2,0

Аммония гидроксид, г/дм3 1,0

Формирование покрытий осуществлялось в импульсном микроплазменном режиме при различном времени обработки с использованием программируемого источника питания. Универсальный программируемый источник питания (ИП) разработан для питания постоянным и пульсирующим током разрядных процессов широкого класса назначения. ИП может обеспечивать стабилизацию напряжения, тока или мощности в нагрузке, с параметрами, задаваемыми по внешнему интерфейсу. Он представляет собой импульсный стабилизатор тока компенсационного типа, выполненный на основе высоковольтного регулируемого преобразователя, управляемого программируемым контроллером. Выходной ключевой каскад источника позволяет модулировать выходной сигнал в соответствии с программируемыми параметрами. Данное техническое решение даёт возможность управлять следующими процессами: задавать частоту выходного сигнала в широких пределах, длительность импульса питания и паузы, контролировать критические параметры (например - формирование дуговых процессов в нагрузке) и алгоритмы восстановления кондиционных режимов. Основные технические характеристики источника питания представлены в таблице 1.

Таблица 1 - Основные технические характеристики источника питания MS08

| Наименование характеристики | Значение |

| Габаритные размеры, мм. | 190×384×652 |

| Охлаждение | Воздушное |

| Выходной ток (макс.), А. | 20 |

| Выходное напряжение (макс.), В. | 700-50+50 |

| Выходная мощность (макс.), кВт. | 8 |

| Нестабильность установленного тока, ±% | 0,5 |

| Нестабильность установленной мощности, ±% | 1,5 |

| Частота модуляции выходного сигнала, кГц. | 0 - 30 |

Исследования проводились с применением электролита, аналогичного [2, 3] с замещением значительной доли метасиликата натрия на алюминат натория.

Таблица 2 - Режимы получения покрытия

| № образца | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Плотность тока, А/дм2 | 3,5 | 3,5 | 3,5 | 3,5 | 3,5 | 3,5 | 3,5 | 5,8 | 5,8 | 3,5 |

| Напряжение, В | 105 | 110 | 115 | 205 | 70 | 112 | 139 | 110 | 139 | 140 |

| Скважинность, % | 33 | 33 | 33 | 50 | 25 | 33 | 33 | 33 | 33 | 33 |

| Частота, кГц | 2,6 | 1,74 | 3,9 | 2,6 | 2,6 | 2,6 | 2,6 | 2,6 | 2,6 | 2,6 |

| Время, с. | 100 | 100 | 100 | 100 | 100 | 200 | 400 | 210 | 360 | 600 |

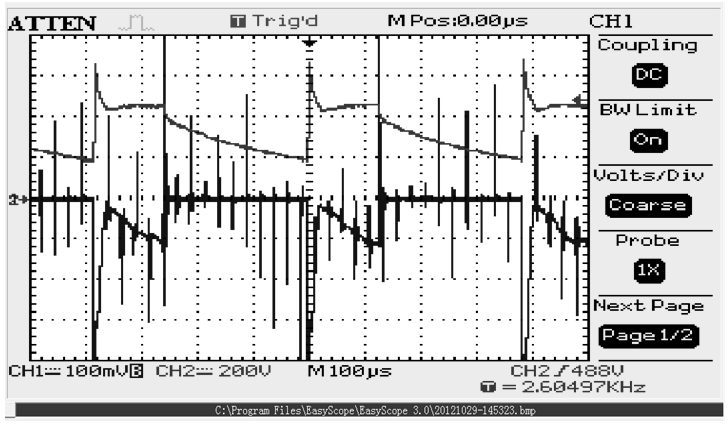

Обработка проводилась в режиме стабилизации среднего тока источника, что обеспечивало автоматическую адаптацию напряжения по мере роста толщины оксидного слоя. Амплитуда напряжения при этом изменялась от 100 до 450 В. Частота импульсов, соответствующая стабильному протеканию процесса, находилась в диапазоне 1,5 – 5,0 кГц. Оптимальная плотность тока составила величину 3,5 – 5,8 А/дм2, что представлено на рис.1.

Структурно-фазовое состояние исследовали методом рентгеноструктурного анализа (РСА), проведённом с помощью дифрактометра ДРОН-7 (Россия, ЦКП «НАНОТЕХ ИФПМ СО РАН») в Co-Ka излучении (для отсечения b-излучения использовали Fe-фильтр). Методом РСА был определён фазовый состав, параметры кристаллической решётки, размеры областей когерентного рассеивания. Для расшифровки рентгенограмм использовали банк данных JCPDS.

Исследование морфологии и элементного состава оксидно-керамических покрытий, полученных на сплаве циркония Э110 микроплазменным оксидированием выполняли с помощью сканирующего электронного микроскопе EVO 50 XVP.

Результаты и обсуждение результатов

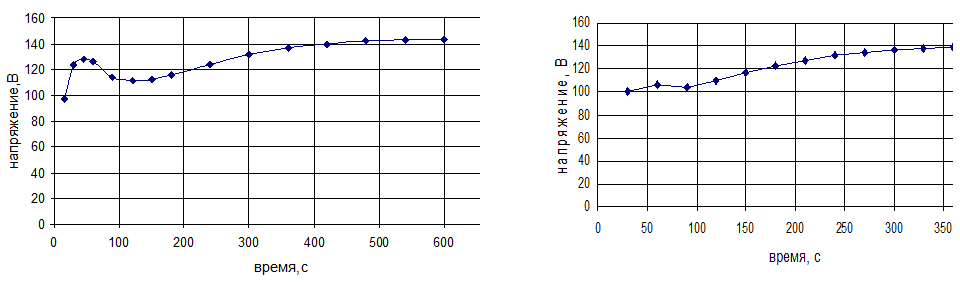

В результате проведенных экспериментов были получены оксидно-керамические покрытия, свойства и толщина которых существенно различались в зависимости от условий проведения процесса микроплазменной обработки. Высокая скорость формирования покрытий в электролите приводила к тому, что уже через 3 мин. после начала микроплазменной обработки их электрическая прочность достигала насыщения, о чем свидетельствуют кривые, представленные на рис. 2.

Рис.1 - Осциллограмма процесса МПО сплава Э110 в электролите на основе алюмината натрия, 1 канал – напряжение; 2 канал - ток разряда

Рис. 2 - Изменение напряжения во времени. Образец № 9 подвергался МПО при частоте 2,6 кГц, плотности тока 5,8 А/дм2. Образец 10 подвергался МПО при частоте 2,6 кГц, плотности тока 3,5А/дм2. Через 450 мин. после начала работы напряжение стабилизировалось в пределах 143 В

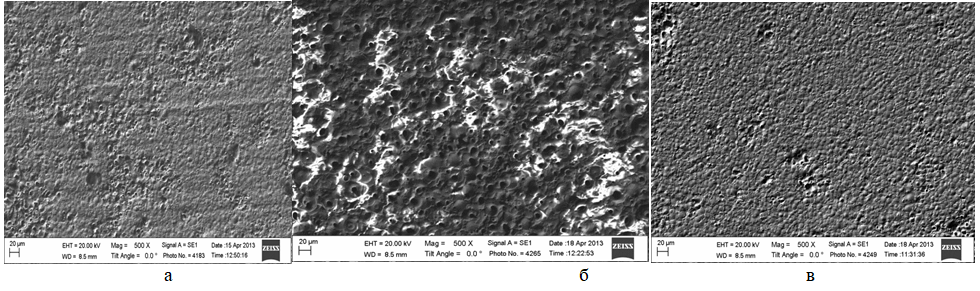

Рис. 3 - Поверхность образцов с оксидно-керамическим покрытием , полученным при микроплазменной обработке сплава Э 110 в алюминатно-щелочного электролите при частоте 1,74 кГц (а), 3,9 кГц (б), 2,6 кГц (в)

Исследовалось объёмное изменение размеров образцов полученное при оксидировании за счёт образования микропор и оксидов методом измерения общей толщины образцов, о также общая толщина полученного оксидного слоя с помощью металлографического поперечного шлифа.

При частоте 1,74 кГц микродуга появлялась через минуту после включения источника тока.

На образце 4 увеличение размера образца составило ~8 мкм. При частоте 3,9 кГц искрение появлялось практически сразу после включения источника тока, свечение было очень интенсивным, но качество оксидной плёнки неудовлетворительное: оксиды на поверхности образуют наросты в виде дендритов. При частоте 2,6 кГц получено оксидное покрытие равномерное по толщине. В дальнейшем обработку образцов вели при частоте 2,6 кГц. Однако при скважинности 0,5 получили увеличение размера образца при замере микрометром всего ~2 мкм. При скважинности 1/3 получена увеличение размера образца составило ~10 мкм за 200 с при плотности тока 3,5 А/дм2.

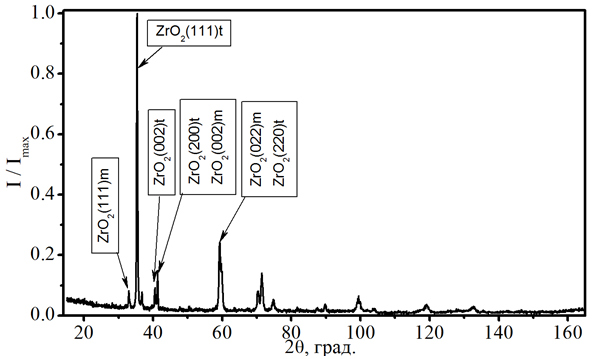

Ниже приведены данные рентгеноструктурного анализа.

Рис.4 - Рентгенограмма поверхности оксидированного образца сплава Э110

При помощи ренгеноструктурного анализа выявлено наличие на поверхности образца моноклинной и тетрагональной фаз. Моноклинная фаза составила 18%, параметры решётки: a 5.3129, b 5.2125. c 5.1471. Тетрагональная фаза составила 72%: параметры решётки a 5.1200, c 5.2500. Термодинамически равновесный переход от моноклинной фазы к тетрагональной происходит при температуре 1200oС. Кубический оксид циркония в покрытиях является устойчивым при температуре 2370oС. наличие тетрагонального оксида циркония возможно связано со стабилизацией оксидом алюминия, образующемся на поверхности образца при оксидировании в алюминатном электролите, а также за счёт быстрого охлаждения оксидного слоя при микроплазменном оксидировании.

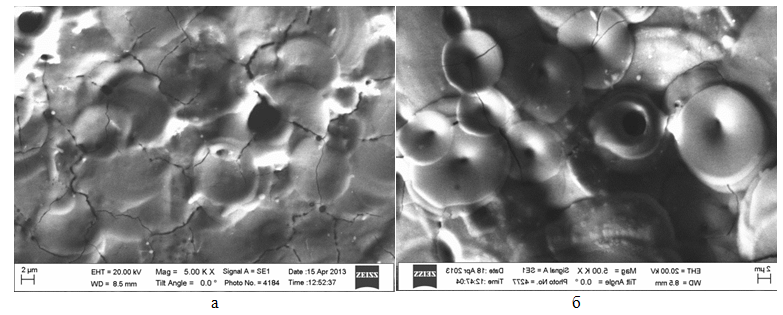

Рис.5 - Морфология оксидно-керамических покрытий полученных на цирконии микроплазменным оксидированием на сканирующем электронном микроскопе увеличение 5000: а – толщина оксидной плёнки ~8 мкм; б – толщина оксидной плёнки ~150 мкм

Исследования на РЭМ показали, что после проведения МПО на покрытии наблюдается типичная для МПО - покрытий пористая структура, поверхность покрытия неоднородна, обладает значительной шероховатостью. При увеличении толщины оксидного покрытия происходит оплавление поверхностного слоя покрытия рис. 5 б. По мере роста толщины оксидного слоя, энергия, инжектированная в элементный микродуговой разряд увеличивалась за счет роста пробивного напряжения, что приводило к увеличению зоны проплавления и, зачастую, к формированию купола над разрядным каналом, т. е. к формированию скрытых пор. Управляемая форма импульсов питания с незначительным эффектом перенапряжения на фронте позволила проводить формирование сплошного оксидного слоя на глубину до 150 мкм за время 10 мин при плотности тока 3,5 А/дм2 и за 6 минут при плотности тока 5,8 А/дм2. Это соответствует средней скорости оксидирования поверхностного слоя ~ 15 – 20 мкм/мин., что является высоким показателем МПО при низком уровне удельного энерговыделения.

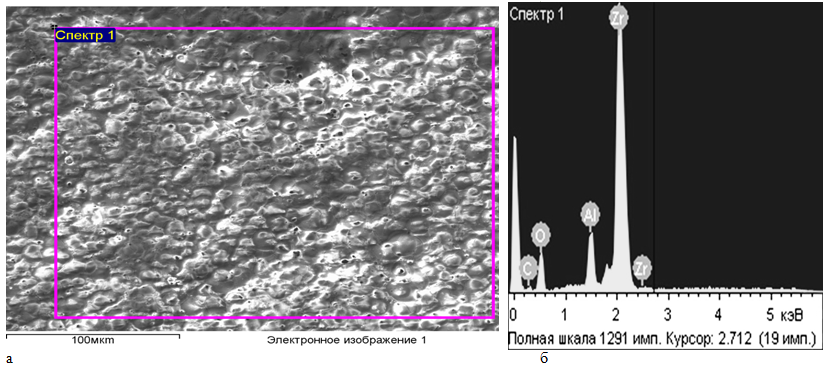

Рис.6 - Морфология и элементный состав оксидно-керамических покрытий полученных на сплаве циркония Э110 микроплазменным оксидированием на сканирующем электронном микроскопе EVO 50 с приставкой для элементного анализа. Состав оксидированных поверхностных слоев

Таблица 3 - Химический состав покрытия на основе Zr-Al-Nb-O

| Элемент | Zr L | Al K | Nb L | O K |

| Содержание, ат. % | 25,2 | 5,7 | 1,1 | 68,0 |

На рис.6. видно, что покрытие состоит из агрегатов зерен размером от 1 до 10 мкм. На поверхности присутствуют микропоры диаметром до 1 мкм. Наблюдается небольшое растрескивание покрытия преимущественно по границам агрегатов зерен. На рис.6 б показан спектр, полученный с выделенной на рис.6 а площади полученного покрытия, а в таблице 3 данные микрорентгеноспектрального анализа его химического состава, который близок к диоксиду циркония ZrO2, содержащего Al и Nb в качестве легирующих добавок в твердом растворе. Данные о морфологии поверхностного слоя МПО-покрытия говорят об инкорпорировании в покрытие элементов электролита и формировании нанокомпозитной керамики.

Выводы.

Показано, что с применением инверторного программируемого источника питания можно управлять процессом МПО с целью формирования оксидных керамических покрытий. При этом скорость роста покрытия на основе ZrO2 составляет около 14 мкм/мин, что превосходит скорость роста покрытий на промышленном оборудовании в 10-15 раз. Микроплазменная обработка циркония на разработанном оборудовании в алюмосиликатном электролите позволяет получать оксидные керамические покрытия равномерной толщины от 50 до 150 мкм, легированные алюминием.

References

Панин В.Е., Сергеев В.П., Панин А.В. Наноструктурирование поверхностных слоев конструкционных материалов и нанесение наноструктурных покрытий. Томск.: Изд-во ТПУ, 2008. 286 с.

Артемова С.Ю. Формирование микроплазменными методами защитных оксидных покрытий из водных электролитов различного химического состава и степени дисперсности: Дис. канд. техн. наук. – М., 1996. – 157 с.

Суминов И.В., Эпельфельд А.В., Людин В.Б. Крит Б.Л., Борисов А.М. Микродуговое оксидирование. Теория, технология, оборудование. М.: ЭКОМЕТ, 2005. С 127.

Беспалова О.В., Борисов А.М., Востриков В.Г. ,Романовский Е.А., Серков М.В. // Ядерная физика. – 2009. – Т 72, -№ 2.– С.1721.

Суминов И.В., Эпельфельд А.В., Крит Б.Л., Борисов А.М., Дунькин О.Н. Модификация поверхностей авиационных изделий в плазме // Авиационная промышленность. –2002. -№ 2. – С. 54-57.