External Reinforcement with Composite Materials in the Repair of Reinforced Concrete Plates

External Reinforcement with Composite Materials in the Repair of Reinforced Concrete Plates

Abstract

Every year, the necessity to repair load-bearing reinforced concrete structures is increasing. The most applicable for these purposes is the use of external reinforcement with composite materials. It does not weigh down the structures, while possessing significant strength and adhesion properties. The work shows the obtaining, structure and properties of carbon fibre based composite materials, and also gives an example of calculation of a reinforced concrete slab of two sections reinforced with one of such materials. Its efficiency is shown, where the bearing capacity reserve of the slab by bending moment and transverse force exceeded the maximum design values. Composite materials are increasingly produced by domestic manufacturers.

1. Введение

Сразу же после окончания любого строительства запускается постепенный процесс износа здания (сооружения).

Влияние факторов износа (коррозия материалов, нарушение условий эксплуатации, некачественное изготовление конструкций, воздействие агрессивной среды, нарушение правил технологий производства, чрезмерные нагрузки и др.) приводит к снижению несущей способности элементов конструкций .

В результате длительной эксплуатации без проведения, как правило, профилактических и капитальных ремонтов, часть конструкций зданий (сооружений) начинает терять запроектированные свойства, включая разрушение бетона, коррозию арматуры и других строительных материалов.

В связи с этим доля строительных объектов, нуждающихся в ремонте, включая капитальный, с каждым годом растет .

Ввиду этого возникает необходимость в усилении и ремонте несущих конструкций в период реконструкции и технического перевооружения объектов строительства.

На сегодняшний день наиболее распространенной становится технология ремонта строительных конструкций системой внешнего армирования на основе композитного волокна , , . Все чаще этой системе отдают предпочтение, когда речь заходит об укреплении, восстановлении строительных конструкций.

Применение композитных материалов не утяжеляет существующие конструкции, проявляя при этом значительные прочностные, адгезионные характеристики, отвечающие требованиям стандартов и безопасности .

Цель данной работы – показать использование композитного материала на примере однонаправленной ткани при усилении железобетонной плиты перекрытия двух сечений.

2. Теория

Композиты используют во многих отраслях промышленности: стеклопластиковые внутренние газоотводящие стволы используют в трубах тяжелой энергетики , для водородной энергетики разрабатываются трехмерные материалы в качестве сорбентов газов – в этих никель-графеновых композитах частицы никеля имеют нанометровый размер .

Создаются материалы с уникальными свойствами: самый теплостойкий углерод-углеродный композитный материал сохраняет высокую прочность до 2500ºС .

Термостойкость алюмосиликатной стеклокерамики и композитов на ее основе составляет 1000°С независимо от природы наполнителей , что делает ее весьма трещиностойкой при высоких температурах, с возможностью использования в авиакосмической технике и автомобилестроении.

Внедрение композитных материалов требует новых подходов в обработке этих материалов : резание композитов с дополнительным технологическим покрытием, терморезание с нагревом до 200-300°С, пластическим деформированием поверхности (с предварительным деформированием срезаемого слоя) с помощью рифленых или цилиндрических роликов.

Композитные материалы подразделяются на стеклопластики, углепластики, базальтопластики и органопластики .

Наибольшее распространение получили углепластики, имеющие высокие прочностные и упругие характеристики, низкую плотность с сохранением механических свойств при отрицательных температурах до -60°C .

Важно помимо получения композитов с заданными свойствами исследовать долговечность таких материалов и процессы старения при эксплуатации, например наномодифицированных углепластиков , а также влияние методов получения углепластиков на их дальнейшие свойства .

В строительстве композитные материалы показывают себя наиболее эффективными при устройстве рельефной стеновой опалубки , наружного армирования железобетонных, деревянных и кирпичных элементов зданий . Предлагается также устройство временных автодорожных разборных балочных мостов повышенной грузоподъемности из элементов углепластикового композита. Такая конструкция обеспечивает низкую массу строения и высокую коррозионную стойкость, а также меньшую площадь воздействия ветровой нагрузки .

Необходимые свойства углеродных композиционных материалов (низкая масса, деформируемость, относительно высокая прочность, клейкость, стойкость к воздействию агрессивных внешних факторов) обусловлена их структурой и способом изготовления.

Углеродное волокно – это продукт искусственного (химического) происхождения (полиакрилонитрил). Полиакрилонитрил (ПАН) – синтетический линейный полимер, полученный полимеризацией акрилонитрила:

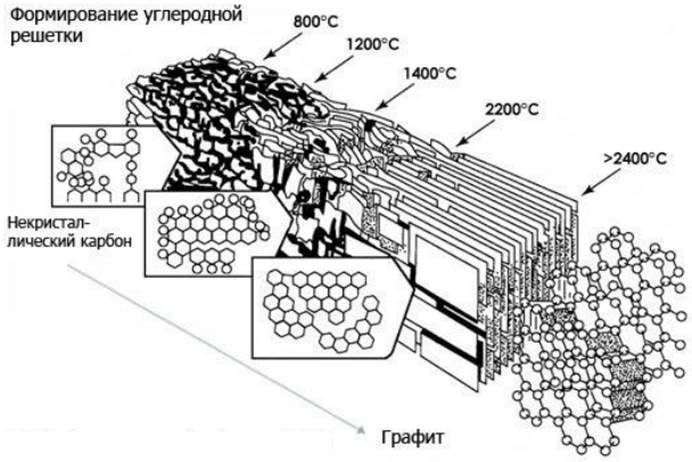

Образуется оно из тонких нитей диаметром 3...15 мкм (3...15×10-6 м), а те, в свою очередь, из атомов углерода (рис. 1) . Слои атомов углерода уложены плоско-гексагонально, образуя микрокристаллы углеродных волокон со структурой графита.

Рисунок 1 - Формирование углеродной решетки

Примечание: источник [19]

Вначале ПАН-волокна вытягивают для желаемой ориентации молекул, а затем нагревают на воздухе до 200-280°С. В результате внутримолекулярной перестройки образуется стабильная трехмерная сетчатая структура. В результате этого образуется вещество оксиПАН.

Нагрев в атмосфере азота или аргона при температуре 900-1200°C позволяет получать высокопрочные углеродные волокна. Они имеют кристаллическую структуру с ориентацией слоев решетки параллельно оси волокна. Это придает полученному материалу высокую пористость и низкую плотность.

Дальнейший нагрев в аргоновой атмосфере приводит к графитизации волокон, при которой увеличивается жесткость, а плотность возрастает до 2000 кг/м3, т.е. приближается к плотности графита (2260 кг/м3). Модуль упругости получаемого материала увеличивается при возрастании температуры нагрева, а затем плавно снижается. Далее из полученных нитей либо формуют изделия, либо подвергают поверхностной обработке для дальнейшего улучшения адгезионных свойств с матрицей. В результате окисления волокон их поверхность становится более шероховатой, а затем замасливается.

В качестве сырья для получения углеродных волокон можно использовать получаемые из нефти и угля пеки, содержащие сложную смесь высокомолекулярных алифатических и ароматических гидрокарбонатов, содержащих большое количество атомов углерода. В результате описанных выше технологических процессов получают волокна с достаточно упорядоченной структурой микрокристаллов графита. Пековые волокна обладают большими значениями модуля продольной упругости, плотности и прочности .

Таким образом, из полученных углеродных волокон создаются изделия: ленты (ткани), ламели (ламинаты) и углеродные сетки.

Углеродные ленты (ткани) – универсальны и удобны в применении при усилении, ремонте строительных конструкций, имеют ширину 150…600 мм (рис. 2) .

Рисунок 2 - Углеродная лента FibArm

Примечание: источник [21]

Ламели (ламинаты) представляют собой готовые пластины на основе углеродных волокон шириной 50-100 мм, которые увеличивают несущую способность при ремонте поверхностей: бетонных, железобетонных, каменных, стальных и деревянных (рис. 3) .

Рисунок 3 - Углеродная ламель FibArm

Примечание: источник [21]

Достоинства, недостатки и ограничения углеродных тканей, ламелей и сеток, результаты испытаний основных физико-механических показателей приведены в , в табл.1 – разновидности тканей (лент).

Таблица 1 - Характеристика однонаправленных тканей (лент)

№ | Наименование | Поверхностная плотность, г/см2 | Толщина, мм | Прочность нити на растяжение, МПа | Модуль упругости нити, МПа | Удлинение при разрыве, % | Ширина рулона, мм |

1 | Fibarm Tape-200/100 | 200±10 | 0,111 | - | - | - | 100±5 |

2 | Fibarm Tape-230/150 | 230±10 | 0,128 | 3574 | 254 000 | 1,54-1,76 | 150±5 |

3 | Fibarm Tape-230/300 | 300±5 | |||||

4 | Fibarm Tape-230/600 | 600±5 | |||||

5 | Fibarm Tape-300/300 | 300±10 | 0,167 | 3400 | 240 000 | 0,7-2,0 | 300±5 |

6 | Fibarm Tape-430/150 | 430±10 | 0,239 | 150±5 | |||

7 | Fibarm Tape-530/150 | 530±10 | 0,294 | 3003 | 227 000 | 1,38-1,6 | 150±5 |

8 | Fibarm Tape-530/300 | 300±5 | |||||

9 | Fibarm Tape-530/600 | 600±5 |

Сетки из углеродного волокна (рис. 4-5) применяются как для усиления строительных конструкций, так и армирования фасадных панелей и тонкостенных конструкций.

Рисунок 4 - Углеродная сетка FibArm Grid

Примечание: источник [21]

Рисунок 5 - Углеродная сетка FidArm Grid в рулоне

Примечание: источник [21]

К настоящему времени накопился некоторый опыт применения систем внешнего армирования при ремонте строительных объектов . Изучается поведение анкеров из углеродных волокон при внешнем армировании .

В данной работе приводится примеры расчета применения ткани из углеродного волокна при усилении железобетонной плиты перекрытия таврового и прямоугольного сечений.

3. Методы проектирования

Для ремонта железобетонной плиты таврового сечения выбираем однонаправленную ткань СВА Fibarm Tape-530/300 (табл. 1).

3.1. Расчет изгибающего элемента на действие момента

Исходные данные:

- нормативное значение сопротивления ненапряженной арматуры растяжению: = 420 МПа;

- количество слоев композиционных материалов: = 5;

- ширина композитного материала: = 30 см = 0,3 м;

- толщина композитного материала: = 0,294 мм.

Защитный слой:

- расстояние от равнодействующей силы в арматуре до грани сечения:

= 2,9 см = 0,029 м;

- площадь ненапрягаемой сжатой или наименее растянутой продольной арматуры: = 0 см2 = 0 м2;

- площадь ненапрягаемой арматуры: = 0,002 м2.

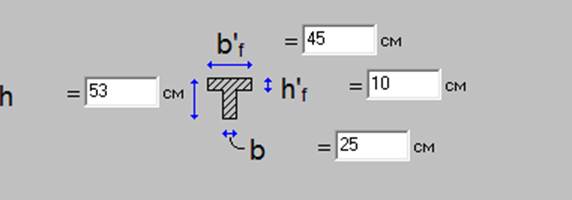

Размеры таврового (двутаврового) сечения плиты приведены на рис. 6.

Рисунок 6 - Размеры таврового (двутаврового) сечения железобетонной плиты

- ширина ребра: = 25 см = 0,25 м;

- высота полки в сжатой зоне: = 10 см = 0,1 м;

- ширина полки в сжатой зоне: = 45 см = 0,45 м.

Усилия изгибающего момента от постоянной и длительной нагрузки:

где 101,972 – это переводной коэффициент с тонн сил на метр в мега ньютон на метр.

Коэффициент надежности арматуры: = 1,15.

Поперечная арматура в данном расчете не рассматривается, значения принимаются для углеродного композитного материала в виде тканого материала, условия эксплуатации конструкции – во внутренних помещениях.

Коэффициент условий работы, зависящий от типа композитного материала и условий эксплуатации конструкции: = 0,9.

Коэффициент надежности для композитного материала: = 1,2.

Коэффициент условий работы композитного материала, учитывающий сцепление композитного материала с бетоном: = 1,0.

Изгибаемые бетонные конструкции, усиливаемые внешним армированием из композитных материалов, должны иметь класс бетона не менее В15. Принимаем бетон класса В30.

Проверка условия образования трещин:

Начальный модуль упругости принимается по табл. 6.11 :

Приведенное значение толщины защитного слоя растянутой арматуры:

Приведенное значение толщины защитного слоя сжатой арматуры:

Момент образования трещины определяется с учетом неупругих деформаций.

Определение характеристик приведенного сечения:

Коэффициент приведения ненапрягаемой арматуры к бетону:

Поперечное сечение – тавровое с полкой в сжатой зоне.

Площадь поперечного сечения:

Статический момент бетонного сечения относительно наиболее растянутого волокна:

Площадь поперечного сечения бетона:

Площадь приведенного поперечного сечения:

Статический момент приведенного сечения относительно наиболее растянутого волокна:

Определение момента образования трещин:

Расчетное значение сопротивления бетона В30 осевому сжатию для предельных состояний второй группы: = 22 МПа.

Расчетное значение сопротивления бетона В30 осевому растяжению для предельных состояний второй группы: = 1,75 МПа.

Момент инерции площадей поперечного сечения растянутой арматуры:

Момент инерции уменьшенного поперечного сечения:

Упругий момент сопротивления приведенного сечения:

Изгибающий момент, воспринимаемый нормальным поперечным сечением элемента при образовании трещин:

В связи с тем, что , условие по трещиностойкости не выполняется. Поэтому дальнейший расчет предусматривает сечение с трещинами в растянутой зоне.

Жесткость железобетонного элемента на участках с трещинами в растянутой зоне при длительном действии нагрузки.

Высота сжатой зоны в ребре:

Относительная высота сжатой зоны: .

Поскольку – условие удовлетворяется.

Предельный изгибающий момент составит:

Проверка условия показала: , условие выполнено.

При этом – расчетный момент, который должна воспринять усиленная конструкция;

– это несущая способность усиленной конструкции по изгибающему моменту.

Таким образом, показано, что расчетный момент усиленной конструкции оказался меньше несущей способности, что говорит о достаточной эффективности данного метода. Запас несущей способности усиленной плиты по изгибающему моменту составил 10,08% от максимальных расчетных значений.

3.2. Расчет железобетонного элемента по наклонным сечениям

Исходные данные:

Хомуты из композитного материала:

- Шаг хомутов в проекции на продольную ось: = 40 см = 0,4 м; высота наклейки хомутов, изготовленных из композитного материала:

= 43 см = 0,43 м;

- угол наклона хомутов из композитного материала к продольной оси элемента: = 90o;

- ширина хомутов из композитного материала: = 30 см = 0,3 м;

- количество слоев композиционных материалов: = 1;

- ширина композитного материала: = 30 см = 0,3 м;

- длина проекции наклонного сечения: = 100 см = 1 м.

Защитный слой:

- расстояние от равнодействующей силы в арматуре до грани сечения:

= 2,9 см = 0,029 м;

- площадь ненапрягаемой растянутой арматуры: = 20,04 см2 = 0,002 м2;

- площадь ненапрягаемой сжатой арматуры: = 0 см2 = 0 м2.

Поперечная стержневая арматура диаметром 6 мм 4 шт.:

- площадь поперечной арматуры: = 1,13 см2 = 0,000113 м2;

- шаг стержней поперечной арматуры: = 15 см = 0,15 м.

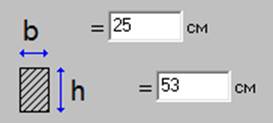

Размеры прямоугольного сечения (рис. 7):

Рисунок 7 - Размеры прямоугольного сечения железобетонной плиты

- ширина сечения: = 25 см = 0,25 м.

Усилия поперечной силы: .

Результаты расчета:

Расчетное сопротивление рассчитывалось для тяжелого бетона, расчет осуществлялся по первой группе предельных состояний железобетонной конструкции.

Значения начального модуля упругости бетона В30 при длительной нагрузке:

где – коэффициент ползучести бетона,

= 2,3.

Расчетные значения прочностных характеристик арматуры:

- предварительное напряжение арматуры отсутствует;

- класс ненапрягаемой продольной арматуры – A400;

- класс поперечной арматуры – A240.

Расчетное значение сопротивления растяжению принято для углеродного композита, вид композитного материала – тканый материал, условия эксплуатации конструкции – для внутренних помещений.

Расчет железобетонных элементов вдоль полосы между наклонными сечениями выполняется без учета работы по внешнему армированию композитными материалами.

Поперечное сечение прямоугольное, элемент изгибаемый.

Расчет железобетонных элементов по наклонным сечениям на действие поперечных сил.

Предельное значение поперечной силы:

Проверка условия:

, условие выполнено. Запас прочности усиленной плиты по значению поперечной силы составил 30,03% от максимальных расчетных значений.

Расчеты усиления железобетонных плит возможны как ручным методом, так и с помощью систем автоматизированного расчета Lira-САПР или SCAD.

4. Заключение

На примере использования однонаправленной ткани при усилении железобетонной плиты перекрытия таврового и прямоугольного сечений выявлено, что запас несущей способности плиты по изгибающему моменту составил 10% и поперечной силы – 30% от максимальных расчетных значений для рассмотренных вариантов конструкций. Использование внешнего армирования как метода усиления строительных конструкций показывает себя эффективно.

Наряду с достижением повышенных физико-механических свойств ремонтируемых железобетонных конструкций, применение данного метода позволяет не выводить строительный объект из эксплуатации. Также плюсом является и то, что подобные материалы выпускаются отечественными производителями, что делает их доступными.

Композитные материалы на основе синтетических волокон будут использоваться для строительства и в дальнейшем. Ожидается расширение ассортимента строительного назначения, например, тросы для скоростных лифтов и большепролетных мостов. По данным прогноза потребление углеродного волокна в России в 2025 году может составить более 3000 т.