Accounting of Load Impact on Lifting and Transporting Machines of Container Terminals in the Adaptive System of their Technical Service

Accounting of Load Impact on Lifting and Transporting Machines of Container Terminals in the Adaptive System of their Technical Service

Abstract

The relevance of the research is explained by the need to increase the efficiency of operation of lifting and transporting machines (LTM) of container terminals on the basis of optimization of their maintenance and current repair processes. The situation related to the analysis of statistical data on failures of LTMs and their influence on the processes and costs associated with the use of modern LTMs for their intended purpose and their technical service is assessed. Increase of efficiency increase of technical operation efficiency of LTM by application of adaptive system of their technical service is determined. The influence of the accumulated value of the load impact level on the change of the technical condition of LTM during the operation time is studied. At implementation of technological process of technical service of LTM it is necessary to take into account complexity, tension and rigidity of conditions of their operation, which is connected with influence of operation mode and external factors. Consideration of these factors can be expressed by the accumulated level of load impact.

1. Введение

Получение высоких технико-экономических результатов работы контейнерных терминалов зависит от эффективности экономических приёмов и методов эксплуатации подъемно-транспортных машин (ПТМ), используемых для погрузочно-разгрузочных работ с контейнерами . Эффективность системы эксплуатации ПТМ определяется на основе анализа процессов в сложной организационно-технологической системе, реализующей жизненный цикл этих машин. Для описания структуры сложной организационно-технологической системы эксплуатации ПТМ и взаимовлияния входящих в неё подсистем используется синергетический подход , , , . Цель исследования – повышение эффективности производственной и технической эксплуатации ПТМ применением адаптивной системы их технического сервиса. Объект исследования – процессы эксплуатации ПТМ, обеспечивающие поддержание технического состояния и восстановления работоспособности в случае её потери. Предмет исследования – закономерности изменения технического состояния ПТМ при вариации нагрузочного воздействия на их элементы, узлы и агрегаты.

Анализ факторов влияния на эффективность технологических процессов на контейнерных терминалах и завышенные эксплуатационные расходы, включая технический сервис, показал, что существенную роль играют отказы ПТМ, выявление причин которых является одной из основных задач эксплуатации ПТМ , . Практически отсутствуют опубликованные результаты исследований, направленных на объединение производственной и технической эксплуатации ПТМ в единый технологический процесс, который, с учетом условий эксплуатации и выявленного коэффициента суммарного нагрузочного воздействия, позволял бы корректировать нормативы технического сервиса. В связи с этим актуальной научной задачей является повышение эффективности и конкурентоспособности ПТМ на основе оптимизации их использования по назначению с учетом производства работ технического сервиса. Цель исследования – повышение эффективности производственной и технической эксплуатации ПТМ и конкурентоспособности выполняемых ими подъемно-транспортных работ путём оптимизации основных и сопутствующих процессов. Объект исследования – процессы эксплуатации ПТМ, обеспечивающие поддержание их технического состояния и восстановления работоспособности в случае её потери. Предмет исследования – закономерности изменения технического состояния ПТМ при вариации нагрузочного воздействия на их элементы, узлы и агрегаты.

Методы исследования: математическое описание объекта (взаимосвязи параметров объекта, характеризующие его особенности функционирования); математическое моделирование (совокупность принятых приёмов и техник построения и изучения математических моделей) , ; построение технологических карт надёжности, в том числе трёхмерных технологических карт надёжности ПТМ.

2. Разработанность темы

Наиболее распространенный алгоритм оценки наработки ПТМ осуществляется с помощью регистраторов параметров (РП) и включает подсчет так называемого «характеристического числа» – безразмерной величины, определяемой как произведение числа рабочих циклов, выполняемых ПТМ, на коэффициент распределения масс поднятых грузов , . Зарегистрировав РП за известный промежуток времени величину фактического «характеристического числа», ее начинают сравнивать с некоей «нормативной величиной», подсчитанной по предельным значениям коэффициента нагружения – Kр и класса использования ПТМ – U, той группы классификации (режима) по международному стандарту , которой соответствует данный вид ПТМ и которая указана в её паспорте. Однако, такой широко применяемый подход не может считаться корректным.

При реализации технологического процесса технического сервиса ПТМ необходимо учитывать сложность, напряжённость и жёсткость условий их эксплуатации, которая связана с влиянием внешних воздействий, оцениваемых параметрами: число рабочих циклов (поднятых грузов) С, выполненных ПТМ с начала эксплуатации; масса груза, поднятая в i-ом цикле, Qi т; максимальная грузоподъемность ПТМ, Q, т; температура окружающей среды t (оС); максимальная масса обрабатываемых контейнеров, Mkmax; коэффициент использования грузоподъёмности ПТМ γс, коэффициент динамичности работы ПТМ, kд. Поскольку большая часть ПТМ, используемых на контейнерных терминалах, имеет пневмоколесный ход, необходимо также учитывать коэффициент суммарного сопротивления движению Ψ и среднюю скорость движения в заданных условиях эксплуатации Vср .

Нагруженность ПТМ – один из главных факторов, определяющих их надежность и энергетическую эффективность в эксплуатации.

При всем многообразии ПТМ лишь немногие из них можно отнести, и то условно, к стационарно нагруженным, например, конвейеры в линиях со стабильными технологическими процессами. Подавляющее же большинство ПТМ, в частности все машины циклического действия, работает при нестационарных условиях (режимах), при которых имеют место нестационарные нагрузки с меняющимися параметрами. Вместе с тем во многих видах ПТМ наряду с нестационарными нагрузками можно выделить постоянные нагрузки, а также переменные нагрузки постоянного уровня, т. е. стационарные переменные нагрузки.

По характеру изменения во времени эксплуатационные нагрузки ПТМ можно разделить на постоянные, переменные и прочие. К постоянным относят нагрузки рабочего состояния, не изменяющиеся в течение продолжительного периода времени. К переменным – рабочие нагрузки, которые в течение короткого времени могут изменяться по амплитуде и среднему значению. К прочим нагрузкам можно отнести нагрузки, характерные для нерабочего состояния машины.

Для характеристики возможных изменений технического состояния ПТМ наибольшее значение имеют динамические нагрузки во время выполнения рабочих операций при погрузочно-разгрузочных работах с контейнерами. Нагрузочные воздействия на ПТМ характеризуются коэффициентом использования грузоподъёмности ПТМ γс и коэффициентом динамичности работы ПТМ, kд. При наличии информации о нагрузочных воздействиях на ПТМ в процессе выполнения работ позволяет корректировать режимы технического сервиса этих машин.

Обеспечение адаптивности системы технического сервиса ПТМ является сложной задачей. Результаты расчетов коэффициентов корректировки режимов ТО и ремонта, даже при использовании информации, записываемой регистраторами параметров в качестве исходных данных, не могут заменить результатов непосредственного контроля изменений технического состояния. Причиной этого является абстрактность расчетных моделей. Получившее распространение характеристическое число NТ учитывает лишь интенсивность эксплуатации ПТМ и использует для этого всего два параметра. При этом расчет осуществляется по следующей формуле:

где С – число рабочих циклов (поднятых грузов), выполненных ПТМ с начала эксплуатации; Gi – масса груза, поднятая в i-ом цикле, т; G – максимальная грузоподъемность ПТМ, т , .

3. Результаты исследования

В настоящее время сбор большей части диагностической информации практически неосуществим. Кроме того, исходная информация сама по себе ценности не имеет, ее необходимо обработать. Здесь возникает очередная проблема, связанная с моделированием процессов, в которых масштабы изменения значений отдельных параметров разнятся на несколько порядков.

Целесообразно учитывать коэффициент использования грузоподъёмности ПТМ, который позволяет оценить нагрузку на элементы ПТМ в процессе эксплуатации. Современные датчики контроля массы груза позволяют отслеживать изменения этого коэффициента, а вместе с мониторингом значений показателей расхода топлива Qт и средней скорости Vср появляется возможность отслеживать значения коэффициента динамичности работы ПТМ и накопленной величины уровня нагрузочного воздействия , , , .

В связи с этим величина уровня нагрузочного воздействия Wi(t) может быть определена по формуле

где tфакт – фактическая наработка ПТМ, мото-ч; γс – коэффициент использования грузоподъёмности ПТМ; kд – коэффициент динамичности работы ПТМ; ΨΣ – суммарный коэффициент сопротивления движению:

где QТ – средний расход топлива двигателем ПТМ; Vср – средняя скорость движения ПТМ; k – характерный для каждой ПТМ коэффициент пропорциональности (в Н/л*ч), определяемый через контрольный расход топлива Qкр, скорость VQ при контрольном расходе топлива и коэффициент сопротивления движению по дороге с ровным твердым покрытием ΨA, равный 0,025 для колесных ПТМ.

Нами была предпринята попытка исключить неточность расчетов, связанную с обобщением параметров технологического цикла применения ПТМ. В этой связи появляется необходимость оценки величин напряжений и нагрузок для множества различных ситуаций. Использование встроенного расчетного модуля, основанного на стержневой конечно-элементной модели учета нагрузочных воздействий, весьма ограничено по функциональным возможностям и значительно снижает скорость работы моделирующей программы. Наибольший интерес в данном случае представляет использование внешних данных, т.е. результатов тензометрических измерений или конечно-элементного анализа, выполненного в профессиональных программных пакетах. Для использования имеющейся информации нужен механизм, который осуществлял бы выбор соответствующих значений из массивов и выполнял бы их аппроксимацию. Решение найдено в применении нейронных сетей, а именно в персептронах.

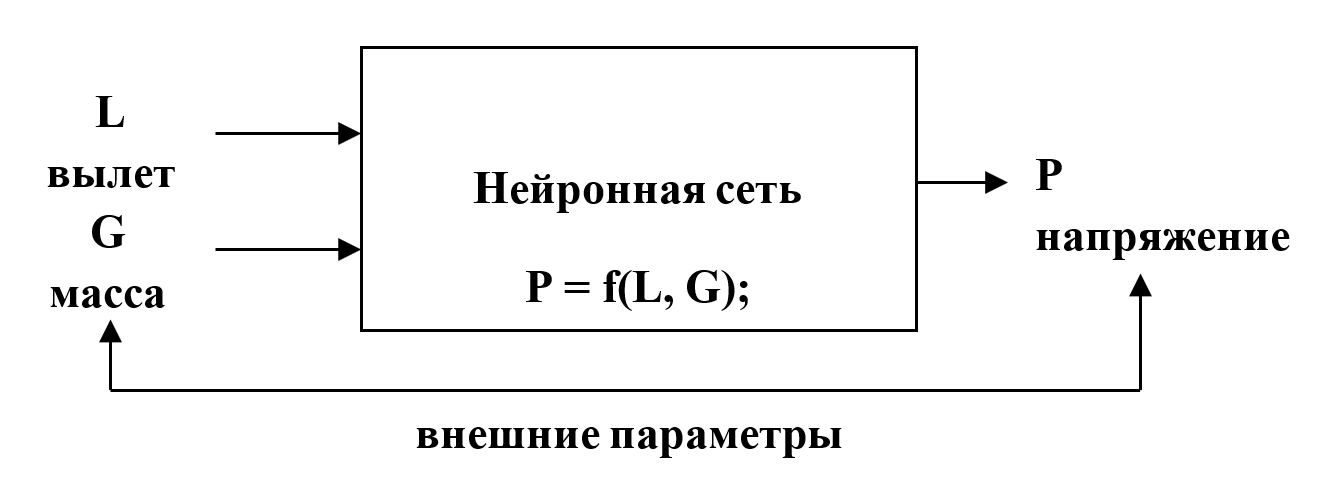

Нейронные сети позволяют выделить характерные зависимости между параметрами, описывающими процесс, например, величину напряжения в опасных сечениях металлоконструкции ПТМ в зависимости от массы груза и/или положения грузовой каретки (вылета груза). Перед использованием необходима тренировка нейронной сети, которая заключается в корректировке внутренних параметров структуры сети на основании значений ее внешних параметров (рис. 1).

Влияние величины уровня нагрузочного воздействия на изменение технического состояния ПТМ, в течение времени t, предлагается оценивать с помощью накопленной величины уровня нагрузочного воздействия ΣWi(t):

где ΣWi(t) представляет собой сумму всех нагрузочных воздействий за контролируемое время эксплуатации ПТМ t.

Рисунок 1 - Схема применения нейронной сети для расчета напряжений, определяющих величину нагрузочного воздействия на ПТМ

При традиционном построении технологических карт надежности оценивается зависимость вероятности безотказной работы P(t) от наработки ПТМ t , , . Главным недостатком базовой методики является отсутствие какой-либо информации об условиях эксплуатации и специфики выполнения подъемно-транспортных работ. При формировании значений P(t) принимается во внимание начальное число находящихся под наблюдением элементов ПТМ N0 и число отказавших элементов ni за фактический интервал наработки ∆t. То есть на этапе сбора статистики формируются базы данных о значениях конкретного числа отказов ПТМ за период наработки без учета информации о том, при каких обстоятельствах эти отказы возникли и какой была на тот момент времени накопленная величина уровня нагрузочного воздействия на конкретные элементы ПТМ.

Геометрическая форма плоскости, характеризующей отказы ПТМ, на трёхмерной диаграмме будет зависеть от характера отказов . Представленная на трёхмерной карте надёжности плоскость характеризует отказы, которые соответствуют нормальному закону распределения. Это отказы, связанные с износом: тормозные колодки, детали цилиндропоршневой группы и подшипники коленчатого вала ДВС, зубья шестерён, протектор шин колёс и т.д. Кроме того, отказы могут распределяться по экспоненциальному закону – это отказы, связанные с разрушением, например, листы рессор, и закону Вейбулла-Гнеденко – отказы, связанные с усталостью деталей и с последующим их разрушением. Аналитическая оценка статистических данных об отказах позволяет прогнозировать и внезапные отказы, если известно критическое значение показателя накопленной величины уровня нагрузочного воздействия ΣWi(t) для конкретного элемента ПТМ.

Это позволяет индивидуально для каждой ПТМ выявлять элементы, лимитирующие эксплуатационную надежность в различных ситуациях. В таком случае вероятность безотказной работы ПТМ P(t,W(t)) будет определена следующим образом:

где ni[t,W(t)] – количество отказов в i-м случае при наработке t и нагрузочном воздействии W(t).

По аналогии, так же как и для вероятности безотказной работы, строится зависимость для интенсивности отказов λ[t, W(t)]:

Графический пример таких зависимостей представлен в .

4. Обсуждение результатов исследований

Выполненными исследованиями определено, что производственную и техническую эксплуатацию ПТМ необходимо рассматривать как единый технологический процесс, а современный подход к эксплуатации ПТМ на контейнерных терминалах на всех уровнях заключается в следующем:

1) ужесточить контроль над режимами работы ПТМ в процессе их функционирования с целью сбора информации о величинах нагрузочного воздействия как на ПТМ в целом, так и на отдельные их элементы;

2) усовершенствовать технический сервис ПТМ адаптацией режимов ТО и ремонта к конкретным условиям использования ПТМ на контейнерных терминалах с учётом выявленных особенностей, а также с целью извлечения приемлемого уровня дохода;

3) с помощью адаптированного технического сервиса технологически поддерживать и восстанавливать работоспособность ПТМ, обеспечивая при этом эффективность и безопасность их эксплуатации.

Новизна результатов исследований определяется полученной зависимостью наработки до появления отказа от накопленной величины уровня нагрузочного воздействия (рис. 2), которая выявлена после оценки среднеквадратического отклонения наработок до отказа ПТМ.

Рисунок 2 - Влияние накопленной величины уровня нагрузочного воздействий при использовании ПТМ на величины наработок до появления отказа

Таблица 1 - Значения коэффициентов корректировки периодичности ТО ПТМ с пневматическим ходовым устройством, применяемых в условиях контейнерных терминалов

Виды работ, выполняемых ПТМ | Коэффициент суммарного сопротивления движению | Усредненный объем выполненной наработки, мото-ч | Коэффициент динамичности работы ПТМ | Накопленная величина уровня нагрузочного воздействия, Н*мото-ч | Коэффициент корректировки нормативов периодичности ТО |

Подъем, перемещение, погрузка контейнера | 0,128 | 681,17 | 1,5 | 34,253 | 0,881 |

Перемещение поднятого контейнера | 0,055 | 210,19 | 1,3 | 34,058 | 0,954 |

Подъем, опускание контейнера | 0.033 | 252,26 | 1,1 | 12,611 | 0,900 |

Перемещение ПТМ без груза | 0,018 | 585,11 | 1,0 | 10,509 | 1,000 |

5. Заключение

В связи с тем, что при реализации технологического процесса технического сервиса ПТМ контейнерных терминалов необходимо учитывать сложность, напряженность и жесткость условий их эксплуатации, которая связана с влиянием внешних факторов, производственную и техническую эксплуатацию ПТМ на контейнерных терминалах необходимо рассматривать как единый технологический процесс. Возможность определения накопленной величины уровня нагрузочного воздействия, является новизной выполняемых исследований и позволяет адаптировать систему технического сервиса ПТМ к конкретным условиям их применения с помощью соответствующих коэффициентов корректировки нормативов периодичности ТО.