MODERNIZATION OF FEED CUTTER

Халимов Р.Ш.1, Аюгин Н.П.2, Татаров Л.Г.3, Кундротас К.Р.4

1ORCID: 0000-0003-1751-7754, кандидат технических наук, 2ORCID: 0000-0001-5151-9097, кандидат технических наук, 3ORCID: 0000-0001-4327-3518, кандидат технических наук, 4ORCID: 0000-0002-7041-4028, Ульяновский государственный аграрный университет им. П.А. Столыпина

МОДЕРНИЗАЦИЯ ИЗМЕЛЬЧИТЕЛЯ КОРМОВ

Аннотация

В статье рассматриваются факторы, влияющие на снижение энергоемкости измельчения кормов. Приведена уникальная методика определения удельной работы резания на разработанной лабораторной установке. Описана конструкция лабораторной установки и принцип ее работы. По результатам исследований получено уравнение регрессии, отражающее влияние основных конструктивных параметров ножа измельчителя на удельную работу резания. Исследован метод повышения долговечности ножей применением электромеханической обработки.

Ключевые слова: нож, початки, кукуруза, измельчение, электромеханическая обработка, упрочнение, износостойкость

Khalimov R.Sh.1, Ayugin N.P.2, Tatarov L.G.3, Kundrotas K.R.4

1ORCID: 0000-0003-1751-7754, PhD in Engineering, 2ORCID: 0000-0001-5151-9097, PhD in Engineering, 3ORCID: 0000-0001-4327-3518, PhD in Engineering, 4ORCID: 0000-0002-7041-4028, Ulyanovsk State Agricultural University. P.A. Stolypin

MODERNIZATION OF FEED CUTTER

Abstract

The paper considers the factors influencing the decrease in the energy intensity of feed cutter. A unique technique for determining the specific work of cutting on a developed laboratory assembly is given. The design of the laboratory assembly and the principle of its operation are described. Based on the results of the studies, the regression equation is obtained reflecting the effect of the main design parameters of the shredder knife on the specific cutting work. The method of increasing the durability of knives using electromechanical processing is studied.

Keywords: knife, cobs, corn, grinding, electromechanical treatment, hardening, wear resistance.

В настоящее время до 70 % всех энергетических затрат при приготовлении кормов к скармливанию приходится на процесс измельчения, а это в свою очередь составляет приблизительно 50 % экономических затрат на их переработку [1, С. 50]. В связи с развитием фермерства возникла необходимость в выпуске и разработке малогабаритных измельчителей кормов. На данный момент нет достаточно полного обоснования конструктивных параметров ножей измельчающего аппарата их долговечности и энергоемкости измельчения кормов.

Большую роль в совершенствовании средств механизации для производства кормов играет разработка и создание энергосберегающих высокоэффективных измельчающих машин, с модернизированными рабочими органами.

В связи с этим изучение и совершенствование измельчителей кормов и повышение долговечности их рабочих органов является актуальной и важной задачей.

Важным при проектировании машин для приготовления кормов является проработка принципов, позволяющих уменьшить энергоемкость измельчения кормов, поскольку данный показатель позволяет снизить удельные затраты на производство кормов.

Снижение энергоемкости измельчения кормов возможно за счет учета параметров измельчающего аппарата кормоприготовительных машин. К таким параметрам относят толщину лезвия ножа, угол заточки ножа, остроту лезвия ножа и др. [2, С. 58].

Толщина ножа имеет существенное значение для процесса резания и энергозатрат в частности. Экспериментально установлено, что с увеличением толщины ножа увеличиваются усилие и работа резания растительного материала [3, С. 21]. Наиболее оптимальная толщина ножа для резки кормов составляет 5…8 мм.

С точки зрения снижения удельной работы резания угол скольжения ножа для резки стебельных кормов должен быть не менее 65…70˚. В то же время некоторые авторы указывают на оптимальный угол скольжения 35˚ [3, С. 21].

Угол заточки лезвия выбирается такой, при котором лезвие ножа остается достаточно стойким к излому, длительное время сохраняет свою остроту, а усилие резания остается минимальным. Наиболее оптимальным углом заточки ножа для резки стебельных кормов является угол 45˚, хотя некоторые источники указывают на значение 18...25° [3, С. 21].

Зачастую различные показания авторов при проведении испытаний в схожих условиях связано главным образом с кинематической трансформацией угла заточки лезвия. Величину угла заточки определяют, исходя из обычного представления о геометрии лезвия в статическом состоянии. Нетрудно убедиться, что в процессе наклонного резания и резания со скольжением угол заточки в направлении резания (рабочего перемещения лезвия) меняет свое значение – уменьшается в зависимости от угла наклона лезвия или угла скольжения. Иными словами, переходя от представления о статической геометрии лезвия к представлению о его кинематической геометрии, мы встречаемся с явлением трансформации угла заточки.

Не менее важным параметром является острота лезвия ножа. Это обусловлено значимостью этого параметра в силовом взаимодействии лезвия с материалом, а также его влиянием на качество среза.

Одни ученые утверждают, что при увеличении скорости ножа усилие резания уменьшается, другие указывают на независимость удельного давления резания растительных материалов от скорости воздействия режущего инструмента, а некоторые определяют оптимальные скорости для каждого отдельного случая применительно к конкретной конструкции измельчителя.

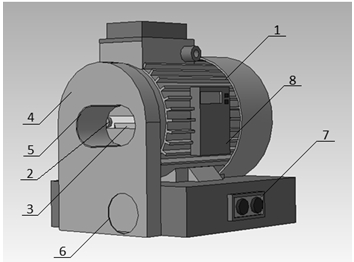

Для изучения влияния геометрических параметров ножей измельчителей на удельную работу резания, а также долговечности ножей в ФГБОУ ВО Ульяновский ГАУ была разработана и сконструирована универсальная лабораторная установка, представленная на рис. 1.

Данная лабораторная установка состоит из электродвигателя 1, приводящего во вращение вал 2 с закрепленным на нем ножом 3. Управление установкой производится за счет кнопок на панели 7, а подача растительного материала для измельчения осуществляется через патрубок 5.

Рис. 1 – 3D модель универсальной установки для изучения процесса резания кормовых материалов: 1- электродвигатель 2- вал; 3- нож; 4- защитный кожух; 5-патрубок для загрузки корма; 6- выгрузное окно; 7- кнопки управления установкой; 8- прибор для измерения затрат энергии

Располагая данными о частоте вращения вала ротационного копра до среза образца растительного материала и после среза работу резания можно определить по формуле:

А = k (n21 – n22),

где n1 и n2 – частота вращения маховика до среза образца и после среза соответственно, с-1;

kи – коэффициент, зависящий от полярного момента инерции всех вращающихся частей маховика и ротора копра;

kи = 2∙π2∙(J0 рот + J’o),

где J0 рот – полярный момент инерции ротора, кгс∙см∙с2;

J’o – полярный момент инерции маховика с ножом, кгс∙см∙с2.

Ротационный копер позволял получить скорость резания до 35 м/с.

Перед проведением экспериментов ротационный копер тарировали по затуханию частоты вращения в холостую.

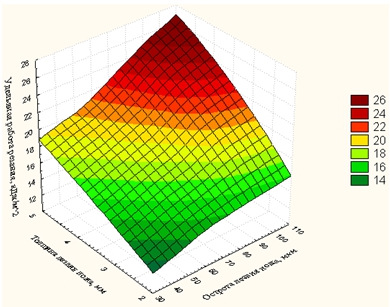

В ходе реализации плана эксперимента и использовании прикладной программы Statistica была получена зависимость влияния остроты лезвия и толщины ножа на удельную работу резания початков кукурузы (рис.2), а также уравнение регрессии.

Рис. 2 – Влияние остроты лезвия ножа и толщины ножа на удельную работу резания початков кукурузы

Уравнение регрессии имеет вид:

A = 6,2038 + 0,0016∙δ + 3,0997∙h + 4,7772∙10-5∙δ2 + 0,0214∙δ∙h - 0,2815∙h2,

где A – удельная работа резания, кДж/м2;

δ – острота лезвия ножа, мкм;

h – толщина лезвия ножа, мм.

Данные уравнения регрессии свидетельствуют, что решающее влияние на изменение удельной работы резания оказывает толщина лезвия ножа, при увеличении толщины лезвия ножа с 2 до 5 мм, удельная работа резания увеличивается на 34…37 %, при увеличении остроты лезвия ножа с 30 до 100 мкм удельная работа резания возрастает на 21…24 %.

Поскольку толщина лезвия ножа ограничена прочностными характеристиками материала из которого изготовлен нож, то дополнительным резервом снижения энергоемкости измельчения является поддержание оптимальной остроты лезвия ножа в течении всего его срока службы благодаря применению поверхностных способов упрочнения с целью достижения эффекта самозатачивания ножа.

При изготовлении рабочих органов кормоприготовительных машин (измельчителей) следует учитывать особенности их работы, в частности, возникающие повышенные динамические нагрузки, быстрое изнашивание рабочих органов. Повышение надежности разрабатываемых конструкций рабочих органов измельчителей является важной задачей, т.к. это позволит обеспечить стабильный фракционный состав измельченного корма, снизить затраты на эксплуатацию и ремонт измельчителей. Показатели долговечности измельчителей увязаны с повышением работоспособности их рабочих органов.

Ножи существующих измельчителей значительно изнашиваются и разрушаются, что приводит к их частой замене (ремонту). Производительным способом достижения высокого уровня долговечности ножей измельчителей вляется их упрочнение на стадии изготовления, которое во многих случаях более оправдано, чем восстановление или замена.

Одним из наиболее эффективных и ресурсосберегающих способов упрочнения является электромеханическая обработка (ЭМО) деталей сельскохозяйственных машин [4, 5]. Электромеханическое упрочнение (ЭМУ) обладает следующими достоинствами: малый расход электрической энергии, высокая производительность, повышение износостойкости, усталостной прочности и ударной вязкости обработанных поверхностей деталей. Однако ранее для упрочнения ножей сложной формы (винтообразного профиля) кормоприготовительных машин ЭМУ ранее не применялось.

Для эффективного упрочнения ножей измельчителя предлагается многоинструментальная головка [6].

Для исследований в производственных условиях был спроектирован измельчитель барабанного типа с наклонными ножами [7, C.10]. Ножи изготавливались из рессорно-пружинной стали 65Г (ГОСТ 14959-79). Проведенные исследования показали, что при измельчении неочищенного от грунта (не мытых) корма ножи преждевременно выходили из строя по причине поломки или износа. По данным производственных испытаний, проведенных в СХПК «Волга» Цильнинского района Ульяновской области, длительная эксплуатация измельчителя с изношенными или поломанными ножами приводила к существенному увеличению энергоемкости измельчения (43%) и стоимости измельчения единицы корма. Предположительно, повышенный износ связан с действием абразивных частиц грунта и применением не подходящего материала для их изготовления. Сталь 65Г обладает повышенной отпускной хрупкостью и не рекомендуется для применения в конструкциях, работающих в условиях высоких ударных нагрузок.

В связи с этим авторы рассматривают в качестве альтернативы для создания ножей применение конструкционной углеродистой качественной стали 45 (ГОСТ 1050-88), с электромеханическим упрочнением. Сталь 45 не подвержена отпускной хрупкости, обладает повышенной долговечностью. С точки зрения экономической эффективности производства ножей, изготовление конструкций ножей из стали 45 с электромеханическим упрочнением гораздо дешевле по сравнению со сталью 65Г.

В настоящей работе выполнены испытания физико-механических свойств образцов из стали 65Г и из стали 45, подвергнутых ЭМУ. Методика проведенных исследований состояла из определения прочности и ударной вязкости поверхностей деталей из сталей 65Г и 45, твердости, абразивной износостойкости, глубины упрочненного слоя ножей из упрочненной стали 45. [8, 9, 10].

Режим ЭМУ образцов деталей подобран согласно исследованиям ученных ФГБОУ ВО Ульяновский ГАУ: величина силы тока I=2000 А, напряжение U=4 В, частота вращения упрочняющего ролика n=4 об/мин, подача 3 мм/мин.

Твердость замеряли согласно ГОСТ по шкале Роквелла твердомером МЕТ-УД, определение глубины упрочненного слоя производили с помощью микротвердомера ПМТ-3.

Для определения абразивной износостойкости была разработана методика с использованием машины трения СМТ-1. Продолжительность – 2 суток. Повторность испытания – 3-кратная.

Предел прочности деталей из стали 45 после ЭМУ, находили в соответствии с ГОСТ 25.503-97. Для этого применяли универсальную гидравлическую машину Р-50. Исследования велись при постепенном увеличении допустимой нагрузки до появления трещин в образце, это свидетельствовало о разрушении упрочненного слоя.

Для нахождения ударной вязкости ножей, изготовленных из сталей 65Г и стали 45 после ЭМУ, испытания проводили на копре МК – 30А, опираясь на ГОСТ. Проводили варьирование высоты маятника, добиваясь увеличения ударных нагрузок. Ударная нагрузка увеличивалась до разрушения образца, после чего определялась ударная вязкость.

В результате исследований, твердость поверхности ножей из стали 65Г составила HRC 30, для детали из стали 45 после ЭМУ значение составила HRC 53. Глубина упрочненного слоя упрочненных ножей из стали 45 составила 0,58 мм.

Полученные данные исследований на абразивную износостойкость ножей (таблица 1) показали, что у деталей, подвергнутых электромеханическому упрочнению, износостойкость в 2,9 раз больше, чем у образцов из стали 65Г. Тем самым, используя ЭМУ ножей, возможно существенно увеличить срок службы рабочих органов измельчителя кормов в производственных условиях.

Приведенные данные в работе, показывают, что нож измельчителя кукурузы должен обладать значительной прочностью, с целью выдерживать нагрузки 1400 МПа. Рабочие кромки ножей при измельчении початков кукурузы, испытывают динамические нагрузки, и имея недостаточную прочность менее 1400 МПа, возможна их деформация и разрушение.

Таблица 1 – Износостойкость ножей из сталей 65Г и стали 45 (ЭМУ)

| Материал образца | Масса образца, г | Износ, ∆mср, г | Относительная износостойкость | |

| До испытаний | После испытаний | |||

| Сталь 45, подвергнутая ЭМУ | 39,953 | 39,289 | 0,664 | 3,54 |

| Сталь 65Г | 38,984 | 37,115 | 1,869 | 1,22 |

Испытания прочности упрочненных ножей сжатием до появления трещины показали, что она находится в допустимых пределах.

Прочность ножей до разрушения упрочненного слоя составила 2060 МПа. Можно утверждать, что ЭМУ ножей позволит сохранить их целостность при больших динамических нагрузках.

Исследования ударной вязкости ножей показали, что у упрочненных деталей из стали 45 она выше, чем у ножей из стали 65Г (таблица 2).

Таблица 2 – Ударная вязкость ножей

| Материал | Ударная вязкость, Дж/см2 |

| Сталь 65Г | 19 |

| Сталь 45, подвергнутая ЭМУ | 28 |

Результаты, представленные в таблице 2 показывают, что ножи из упрочненной ЭМО стали 45, имеют ударную вязкость на 9 Дж/см2 больше, чем у ножей из стали 65Г.

В дальнейшем, планируется проведение проверки результатов лабораторных испытаний в производственных условиях, при измельчении кукурузы.

Таким образом, в целях снижения энергоемкости измельчения початков кукурузы в кормоприготовительных машинах наиболее целесообразно применение ножей толщиной не менее 2 мм. Дальнейшее снижение толщины ножа приводит к существенному снижению его прочности.

Добиться рекомендуемой остроты лезвия ножа кормоприготовительной машины целесообразно за счет применения поверхностных методов упрочнения, поскольку в процессе работы задняя грань ножа изнашивается в несколько раз быстрее передней грани, благодаря чему и достигается самозатачивание ножа.

Рассмотрена возможность рационального применения в качестве материала ножей измельчителя кукурузы, стали 45, подвергнутой электромеханическому упрочнению, взамен ранее применявшейся стали 65Г.

По результатам исследований определено, что при ЭМУ повышается износостойкость ножей в 2,9 раза, усталостная прочность – до 2060 МПа, ударная вязкость – до 28 Дж/см2.

Список литературы / References

- Курдюмов В.И. Снижение энергоемкости измельчения / В.И. Курдюмов, Н.П. Аюгин, П.Н. Аюгин // Вестник Алтайского государственного аграрного университета. - 2008. - № 5. - С. 50-53.

- Курдюмов В.И. Анализ факторов, влияющих на энергоемкость резания/ В.И. Курдюмов, Н.П. Аюгин, П.Н. Аюгин // Нива Поволжья. - 2008. - № 3. - С. 57-59.

- Аюгин Н.П. Определение оптимальных параметров ножей измельчающего аппарата кормоприготовительных машин / Н.П. Аюгин, Р.Ш. Халимов, П.Н, Аюгин, Н.Н. Аксенова // Техника и оборудование для села. – 2016. - № 1. – С. 20-23.

- Патент РФ № 2385212. Способ упрочнения поверхности деталей / Жиганов В.И., Халимов Р.Ш., Смирнова Н.И.; Опубл. 27.03.2010 г.; Бюл. № 9.

- Патент РФ № 2501643. Способ многопроходной электромеханической обработки детали на токарном станке / Жиганов В.И., Халимов Р.Ш.; Опубл. 20.12.2013 г.; Бюл. № 35.

- Патент РФ № 2383429. Многоинструментальная головка для электромеханической обработки плоских поверхностей, В. И. Жиганов, А. В. Морозов, К. Р. Кундротас, Р.Ш. Халимов. Опубл. 10.03.2010. Бюл. № 7.

- Аюгин Н.П. Разработка энергосберегающего измельчителя корнеклубнеплодов / Н.П. Аюгин, Н.В. Павлушин, В.И. Курдюмов // Ползуновский альманах. - 2011. -№4-2. - С. 9-13.

- ГОСТ 9013-79. Металлы. Метод измерения твердости по Роквеллу. М.: Издательство стандартов, 2001. – 9 с.

- ГОСТ 23.208-79. Обеспечение износостойкости изделий. Метод испытания материалов на износостойкость при трении о нежестко закрепленные абразивные частицы. М.: Издательство стандартов, 1980. – 8 с.

- ГОСТ 9454-78. Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах. М.: Издательство стандартов,1979. – 12 с.

Список литературы на английском языке / References in English

- Kurdyumov V.I. Snizheniye energoemkosti izmelcheniya [Reducing Energy Consumption of Grinding] / V.I. Kurdyumov, N.P. Ayugin, P.N. Ayugin // Vestnik Altayskogo gosudarstvennogo univesiteta [Bulletin of Altai State Agrarian University] - 2008. - No. 5. - P. 50-53. [In Russian]

- Kurdyumov V.I. Analiz faktorov, vliyayushchikh na energoemkost rezaniya [Analysis of Factors Affecting Energy Consumption of Cutting] / V.I. Kurdyumov, N.P. Ayugin, P.N. Ayugin // Niva Povolzhiya. - 2008. - No. 3. - P. 57-59. [In Russian]

- Ayugin N.P. Opredeleniye optimalnykh parametrov nozhey izmelchayushchego apparata kormoprigitovitelnykh mashin [Determination of optimal parameters of knife for grinding apparatus of feed preparation machines] / N.P. Ayugin, R.Sh. Khalimov, P.N., Ayugin, N.N. Aksenova // Tekhnika i oborudocvaniye dlia sela [Engineering and equipment for the village]. - 2016. - No. 1. - P. 20-23. [In Russian]

- Patent of the Russian Federation No. 2385212. Sposob uprochneniya poverkhnosti detaley [Method of hardening of the surface of parts] / Zhiganov V.I., Khalimov R.Sh., Smirnova N.I.; Publ. 27.03.2010; Bul. No. 9. [In Russian]

- Patent of the Russian Federation No. 2501643. Sposob mnogoprokhodnoy elektromekhanicheskoy obrabotki detali na tokarnom stanke [Method of multi-pass electromechanical machining of parts on a lathe] / Zhiganov V.I., Khalimov R.Sh .; Publ. on 12/20/2013; Bul. No. 35. [In Russian]

- Patent of the Russian Federation No. 2383429. Mnogoinstrumentalnaya golovka dlia elektromekhanicheskoy obrabotki ploskikh poverkhnostey [Multi-tool head for electromechanical processing of flat surfaces], V.I. Zhiganov, A.V. Morozov, K.R. Kundrotas, R.Sh. Halimov. Publ. on 10.03.2010. Bul. No. 7. [In Russian]

- Ayugin N.P. Razrabotka energosberegayushchego izmelchitelia korneklubneplodov [Development of energy-saving chopper of root crops] / N.P. Ayugin, N.V. Pavlushin, V.I. Kurdyumov // Polzunovsky almanakh. - 2011. - No. 4-2. - P. 9-13. [In Russian]

- GOST 9013-79. Metally. Metod izmereniya tverdosti po Rokvelu [Metals. Method for measuring Rockwell hardness.] M.: Publishing house of standards, 2001. - 9 p. [In Russian]

- GOST 23.208-79. Obespecheniye iznosostoykosti izdeliy. Metod ispytaniya materilaov na iznosostoykost pri trenii o nezhestko zakreplenniye abrazivniye chastitsy [Provision of wear resistance of products. Method of testing materials for abrasion resistance in the case of friction abrasive particles]. M.: Publishing house of standards, 1980. - 8 p. [In Russian]

- GOST 9454-78. Metally. Metod ispytaniya na udarniy izgib pri ponizhennykh, komnatnoy i povushennykh temperaturakh [Metals. Test method for impact bending at low, ambient and elevated temperatures]. M .: Publishing house of standards, 1979. - 12 seconds. [In Russian]