ANALYSIS OF METHODS OF REDUCING FORMALDEHYDE EMISSION FROM WOOD BOARDS

Жук П.М.

ORCID: 0000-0001-6257-4710, кандидат технических наук, Московский архитектурный институт (государственная академия)

АНАЛИЗ СПОСОБОВ СНИЖЕНИЯ ЭМИССИИ ФОРМАЛЬДЕГИДА ИЗ ДРЕВЕСНЫХ ПЛИТ

Аннотация

Выделение формальдегида из материалов различного назначения является темой научных исследований специалистов во многих странах. Эти исследования становятся основой для совершенствования нормативной правовой базы в сфере обеспечения безопасности человека и окружающей среды. В настоящей статье проводится анализ некоторых современных способов снижения эмиссии формальдегида из древесных плит и возможности их реализации в промышленном масштабе, в том числе в связи с требованиями Технического регламента ТР ТС 025/ 2012 «О безопасности мебельной промышленности».

Ключевые слова: эмиссия формальдегида, древесные плиты.

Zhuk P.M.

ORCID: 0000-0001-6257-4710, PhD in Engineering, Moscow Architectural Institute (State Academy)

ANALYSIS OF METHODS OF REDUCING FORMALDEHYDE EMISSION FROM WOOD BOARDS

Abstract

The emission of formaldehyde from various materials is the subject of scientific research conducted by various specialists in many countries. These studies are the basis for improving the regulatory framework in the field of human security and the environment. This article analyzes some modern methods of reducing formaldehyde emission from wood boards and the possibility of their implementation on an industrial scale, including in connection with the requirements of Technical Regulation TR CU 025/2012 “On the Safety of the Furniture Industry.”

Keywords: formaldehyde emission, wood boards.

Для полного рассмотрения возможностей снижения эмиссии формальдегида из древесных плит необходимо проанализировать различные технологические способы, используемые по всему жизненному циклу продукции. Выделение формальдегида из древесных материалов зависит от целого ряда факторов, среди которых порода древесины, способ ее подготовки, наличие повторного использования материалов, связующее, добавки, содержание влаги, структура плиты, условия прессования, заключительная технологическая обработка, специфика процесса старения материала. Важнейшими способами снижения эмиссии формальдегида из древесных плит с использованием карбамидных смол в качестве связующего являются следующие [1, C. 62]:

- использование в качестве связующего смол с малым содержанием формальдегида или бесформальдегидных композиций;

- использование модифицированных мочевиноформальдегидных смол;

- оптимизация параметров производства (порода древесины, структура плит, влажность, условия прессования);

- внедрение уловителей формальдегида;

- нанесение пленок и других покрытий, защищающих от диффузии;

- дополнительная обработка древесных плит связывающими формальдегид системами;

- специальные условия складирования древесных плит

В качестве связующего для древесных плит используются различные компоненты (рис. 1).

Рис. 1 – Основные виды связующих древесных плит

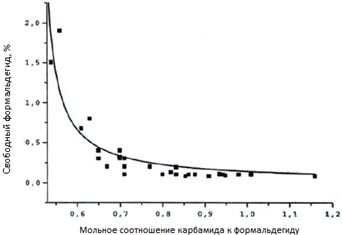

Основным типом связующих в производстве древесных плит являются карбамидные (мочевиноформальдегидные) смолы (объем применения до 90% из всех синтетических полимерных связующих). Их преимуществами являются относительная невысокая стоимость, быстрое отверждение, адекватные свойства для выполнения различных функций (хрупкость, способность к гидролизу, значительная прочность клеевого соединения), возможность достижения невысокого уровня эмиссии формальдегида (не более 8 мг НСНО/ 100 г сухой плиты). Наряду с преимуществами мочевиноформальдегидные смолы имеют и недостатки. Основным недостатком является недостаточная водостойкость при малом и среднем мольном соотношении карбамида к формальдегиду. Мольное соотношение является принципиально важным показателем карбамидной смолы не только в отношении водостойкости, но и для процесса отверждения, а также для выделения свободного формальдегида. При низком мольном соотношении (карбамид : формальдегид = 1 : 0,9 до 1,1) отверждение смолы происходит медленнее и водостойкость изделий ниже (рис. 2).

Рис. 2 – Зависимость дополнительной эмиссии формальдегида от мольного соотношения карбамида к формальдегиду (по Цеппенфельду и Грюнвальду [2])

Преимущество низкого мольного соотношения заключается в том, что дополнительная эмиссия свободного формальдегида существенно ниже, чем при высоких мольных соотношениях (карбамид : формальдегид = 1 : 1,1 до 1,3). Клеи с более высокими мольными соотношениями имеют большее содержание свободного формальдегида и более высокую реакционную способность. Мочевиноформальдегидные смолы с мольным соотношением карбамида к формальдегиду свыше, чем 1:1,3 не соответствуют современным требованиям по эмиссии формальдегида, хотя демонстрируют великолепные параметры отверждения. С целью решения проблемы водостойкости, а также для предотвращения повышенного выделения формальдегида в состав связующего добавляют меламиновую смолу. Эти смешанные конденсаты, как правило, содержат 45% меламиновой смолы и 55% мочевиноформальдегидной смолы [3] и по химической структуре напоминают карбамидные смолы. Мочевиноформальдегидные смолы с модификацией меламином существенно дороже смол без модификации. В Российской Федерации ситуация с меламиновыми смолами усугубляется их огромным дефицитом на рынке. С 2012 года меламин производится в России на предприятии «Невинномысский азот» (Ставропольский край), мощность которого составляет 50 тыс. тонн в год. В то же время к 2020 году прогнозируют потребность в меламине в 100 тыс. тонн в год [4, C. 102]. Наряду с карбамидными смолами в качестве связующего используют фенолоформальдегидные смолы (резолы). Эти фенолоформальдегидные смолы получают путем конденсации фенола и формальдегида в щелочной среде. Если конденсация происходит в кислой среде, то получаются новолаки. В отличие от карбамидных при использовании фенолоформальдегидных смол с довольно высоким мольным соотношением фенола к формальдегиду 1:1,8 до 2,5 эмиссия формальдегида из произведенных на их основе древесных плит существенно меньше [2]. Скорость отверждения фенолоформальдегидных смол существенно ниже, чем карбамидных, но водостойкость фенолоформальдегидных смол выше [3].

Среди бесформальдегидных связующих выделяются композиции на основе дифенилметандиизоцианата (метилендифенилдиизоцианат, МДИ, MDI). Изомер 4,4'-МДИ получают фосгенированием соответствующих дифенилметандиаминов. Поскольку фосген является удушающим веществом со смертельной концентрацией 0,01 — 0,03 мг/л (15 минут), то соблюдение мер безопасности при работе с ним требует огромных затрат. Сам МДИ является самым безопасным из изоцианатов, но обладает аллергическим и сенсибилизирующим действием. В связи с этим работа с МДИ крайне непопулярна среди рабочего персонала и требует контроля с точки зрения техники безопасности и использования средств индивидуальной защиты. Метилендифенилдиизоцианат выпускается в ограниченном количестве, и его использование в качестве связующего значительно увеличивает себестоимость продукции. Преимуществами использования МДИ являются высокие показатели прочности и водостойкости изделий, а также эмиссия формальдегида из изготовленных на основе МДИ древесных плит на уровне эмиссий из самой древесины. К недостаткам помимо высокой стоимости относятся затруднения в работе с этим веществом как с точки зрения техники безопасности, так и в связи с высокой адгезионной способностью МДИ (приклеивается к металлам). Ко всему прочему применение древесных плит на основе связующего МДИ проблематично в связи с тем, что при пожаре из них может выделяться синильная кислота, относящаяся к чрезвычайно опасным веществам [5, C.34].

Среди природных связующих веществ распространены танин, лигнин, глютен, казеин, крахмал, растительный белок и др. [4, C.34], [6, C.25]. Например, танины являются флавоноидами (растительными полифенолами), которые легко реагируют с формальдегидом. Первые древесностружечные плиты на танино-формальдегидном связующем были произведены в промышленном масштабе в Германии в 1995 году. Такие плиты наряду с хорошими физико-механическими свойствами обладают низкой эмиссией формальдегида [7].

Существуют способы создания древесных плит без добавления связующих путем активации вяжущих свойств компонентов древесины (например, лигнина). Активация может проводиться с помощью ферментации (с участием микроорганизмов) или совместного воздействия температуры и давления (пьезотермопластики). Прочностные характеристики изделий при этом сопоставимы с древесными плитами на карбамидном связующем [8].

В отношении внедрения уловителей формальдегида, в частности, их влияния на снижение эмиссии из мочевиноформальдегидных смол серьезные работы проводятся Фраунгоферовским институтом исследования древесины им. Вильгельма Клаудитца (нем. Fraunhofer Institut für Holzforschung Wilhelm Klauditz Institut – WKI) совместно с университетом Любляны (Словения). В качестве уловителя формальдегида изучались танины – полифенольные экстракты из древесины и коры. Вытяжка танинов из коры акации или древесины квебрахо может в результате реакции с формальдегидом образовывать полимеры с сетевыми связями в молекуле, которые прекрасно подходят в качестве связующего для материалов на основе древесины. Танины позволяют существенно снизить эмиссию формальдегида из фанеры, древесностружечных и древесноволокнистых плит. Результаты испытаний камерным методом по стандарту EN 717-1 дали результаты, соответствующие требованиям стандарта EPF 0,065 ppm (0,08 мг/ м3). В случае же использования карбамидно-формальдегидных смол с малым содержанием формальдегида в случае введения мочевины и танина в качестве уловителя формальдегида вполне можно ставить в качестве цели достижение уровня эмиссии не превышающего уровень необработанной натуральной древесины [1, C. 62-63]. Влияние добавки мочевины и танина, а также обоих этих веществ, вводимых совместно, на эмиссию формальдегида из древесностружечных и древесноволокнистых плит средней плотности (MDF) приводит к снижению эмиссии на величину от 2,9 до 11,3 мг/ кг сухой плиты (по методу испытаний согласно стандарту EN 713-3).

В качестве примера нанесения покрытий, защищающих от диффузии формальдегида и дополнительной обработки древесных плит связывающими формальдегид системами можно привести успешный пример хемосорбции с использованием грунтовки, содержащей наночастицы. С целью многократного снижения содержания остаточного формальдегида карбамидоформальдегидных смолах ООО «НПО ЭкРусХим» была разработана технология детоксикации связующего, которая позволяет снизить остаточный формальдегид до 0,01-0,05 % по смоле. Для получения нетоксичных и трудногорючих древесноплитных материалов на карбамидных смолах в их состав вводили хемосорбенты каталитического действия, которые избирательно сорбировали формальдегид и вызывали его полимеризацию в полиметиленоксид по схеме:

nCH2O → [-CH2-O-] n

Для поглощения формальдегида поверхность плит покрывали грунтовкой детоксицирующей, что привело к снижению уровней выделения формальдегида практически до нуля, а по группе горючести плиты перешли из группы горючести Г4 в группу Г1 [9].

Методы снижения эмиссии формальдегида из древесных плит разнообразны и имеют неоднозначные последствия как с точки зрения эффективности, так и с точки зрения реализуемости на практике в промышленном масштабе [10, 11]. Из аспектов внедрения методов в производство особую роль играют технологические сложности и экономические условия.

Анализируя ситуацию на предприятиях-производителях древесных плит и возможности быстрого перехода их на выпуск продукции с более низкой эмиссией формальдегида, можно сделать следующие выводы:

- В настоящее время количество российских предприятий, выпускающих древесные плиты, соответствующие классу эмиссии Е0,5, не превышает 14%; при этом требования нормативных правовых актов гораздо более жесткие (в частности, Приложение 3 Технического регламента ТР ТС 025/ 2012 «О безопасности мебельной промышленности» содержит требование к предельной эмиссии формальдегида в 0,01мг/м3).

- Переход на выпуск плит с более низкой эмиссией формальдегида в большинстве случаев связан с увеличением себестоимости продукции ввиду дополнительных расходов на сырьевые компоненты (связующие, добавки и т.д.), а также со снижением производительности линий из-за более продолжительного прессования или дополнительных технологических переделов.

- Ситуация с компонентами связующего, необходимого в производстве древесных плит с низкой эмиссией формальдегида (низкомольные карбамидные смолы, меламин), а также количество предприятий, выпускающих смолы самостоятельно, не позволяют рассчитывать на быстрый процесс перехода на более жесткие требования к эмиссии.

- Спрос на продукцию с низкой эмиссией формальдегида не стабилен, как с точки зрения понимания потребителями необходимости их использования, так и в связи с фактором повышенной стоимости плит (например, стоимость плит класса Е0,5 выше в 2 раза по сравнению с плитами класса Е2).

- Технологи предприятий при переходе на более жесткие нормативы эмиссии формальдегида должны прилагать усилия для сохранения качества плит в отношении прочностных характеристик.

- Нормативное регулирование перехода на более строгие требования по выделению формальдегида из древесных плит должно проходить с учетом мнения участников рынка во избежание стрессовых ситуаций для отрасли.

В то же время стоит отметить, что совершенствование параметров безопасности (класса эмиссии) древесных плит путем модификации является неизбежным процессом [12, C. 2], значительную роль в котором должны играть рыночные факторы и разработанные с их учетом нормативные правовые документы. Этот процесс необходимо начинать как можно раньше, чтобы предприятия отрасли плавно переориентировались на модификацию технологического процесса, могли выбрать подходящую для них технологию снижения эмиссии или полноценно внедрить свои разработки в этой области.

Список литературы / References

- Die Adresse für Holzforschung. Über 65 Jahre angewandte Holzforschung in Braunschweig/ Jahresbericht Fraunhofer-Institut für Holzforschung – Wilhelm Klauditz Institut WKI. – Braunschweig: WKI, 2012 ‒ 160 s.

- Zeppenfeld G., Grunwald D. Klebstoffe in der Holz- und Möbelindustrie/ G. Zeppenfeld, D.Grunwald. ‒ Leinfelden-Echterdingen: DRW-Verlag Weinbrenner GmbH & Co. KG, 2005. – 368 s.

- Deppe H.J., Ernst E. Taschenbuch der Spanplattentechnik/ H.J. Deppe, E. Ernst. – Leinfelden-Echterdingen: DRW-Verlag Weinbrenner GmbH & Co. KG, 2000. –110 p.

- Стрелков В. П., Бардонов В. А. С точностью до одной сотой?/ В.П. Стрелков, В.А. Бардонов// Мебельный бизнес. – 2013. ‒ № 1 (116).‒ С. 98–104

- Metzger M.T. Naturnahe Bindemittel aus nachwachsenden Rohstoffen auf Proteinbasis zur Herstellung von Holzwerkstoffen/ M.T. Metzger. – München: Technischen Universität München, 2007. ‒ 159 s.

- Gann M. Emissionsarme Harze für technische Anwendungen. Teil 2: Emissionen so niedrig wie Holz/ M. Gann// IBOMagazin. ‒ 2010. Vol. 2. – P. 23‒25

- Roffael E., Dix B., Schneider T. Zur Verwendung von Tanninen als Bindemittel in der Holzwerkstoffindustrie/ E. Roffael, B. Dix, T. Schneider// Tagungsband “Internationales Simposium Werkstoffe aus nachwachsenden Rohstoffen”. – Erfurt: WKI, 2001. – S. 15‒22

- Kharazipour A. Optimierung eines Verfahrens zur Herstellung von Bindemitteln auf der Basis von Ligninsulfonat und Laccase/ A. Kharazipour. – Göttingen: Georg-August-Universität, 1983

- Мальцев В. В. Технологии детоксикации карбамидо-формальдегидных смол (КФС) и древесно-плитных материалов на их основе [Электронный ресурс]/ В.В. Мальцев // Тезисы доклада на 12-ом Международном форуме «Высокие технологии ХХI века». – 2011. – URL: http://www.ecrushim.ru/articles/pg171.php (дата обращения: 24.09.2017)

- Варанкина Г. С. Формирование низкотоксичных клееных древесных материалов: дис. … д-ра техн. наук: 05.21.05: защищена 12.03.15: утв. 09.06.15/ Варанкина Галина Степановна – Санкт-Петербург: С.-Петерб. гос. лесотехн. акад. им. С.М. Кирова, 2014. – 201 с.

- Шелоумов А. В. Технология экологически доброкачественных огнезащищенных древесных плит с использованием фосфор- и алюминийсодержащих связующих: дис. … д-ра техн. наук: 05.21.05: защищена 23.05.17/ Шелоумов Андрей Валентинович – Санкт-Петербург: С.-Петерб. гос. лесотехн. акад. им. С.М. Кирова, 2017. – 413 с.

- Леонович А. А. О необходимости модифицирования древесностружечных плит/ А.А. Леонович// Вестник ВНИИДРЕВ. – 2016. ‒ № 2 (19).– С. 2‒4

Список литературы на английском языке / References in English

- Die Adresse für Holzforschung. Über 65 Jahre angewandte Holzforschung in Braunschweig [The Address for Wood Research. More than 65 years applied wood research in Braunschweig]/ Jahresbericht Fraunhofer-Institut für Holzforschung – Wilhelm Klauditz Institut WKI [Annual Report Fraunhofer Institute for Wood Research WKI]. – Braunschweig: WKI, 2012 ‒ 160 p.

- Zeppenfeld G., Grunwald D. Klebstoffe in der Holz- und Möbelindustrie [Glues in the wooden industry and furniture industry]/ G. Zeppenfeld, D.Grunwald. ‒ Leinfelden-Echterdingen: DRW-Verlag Weinbrenner GmbH & Co. KG, 2005. – 368 p. [in German]

- Deppe H.J., Ernst E. Taschenbuch der Spanplattentechnik [Pocket book of wood chipboard technology]/ H.J. Deppe, E. Ernst. – Leinfelden-Echterdingen: DRW-Verlag Weinbrenner GmbH & Co. KG, 2000. –110 p. [in German]

- Strelkov V.P., Bardonov V.A. S tochnostiu do odnoy sotoy? [With accuracy of one 100-th? ]/ Mebelniy business [Furniture business]. №1 (116). February 2013. – p. 98-104 [in Russian]

- Metzger M.T. Naturnahe Bindemittel aus nachwachsenden Rohstoffen auf Proteinbasis zur Herstellung von Holzwerkstoffen [Natural glues from plant raw materials on protein base to the production of timber products]/ M.T. Metzger. – München: Technischen Universität München, 2007. ‒ 159 p. [in German]

- Gann M. Emissionsarme Harze für technische Anwendungen. Teil 2: Emissionen so niedrig wie Holz [Resins with small emissions for technical applications. Part 2: Emissions so small like Wood]/ M. Gann// IBOMagazin. ‒ 2010. Vol. 2. – P. 23‒25 [in German]

- Roffael E., Dix B., Schneider T. Zur Verwendung von Tanninen als Bindemittel in der Holzwerkstoffindustrie [For the use of tannins as a binding agent in the timber product industry]/ E. Roffael, B. Dix, T. Schneider// Tagungsband “Internationales Simposium Werkstoffe aus nachwachsenden Rohstoffen” [Proceedings of International Simposium "Products from plant raw materials"]. – Erfurt: WKI, 2001. – P. 15‒22 [in German]

- Kharazipour A. Optimierung eines Verfahrens zur Herstellung von Bindemitteln auf der Basis von Ligninsulfonat und Laccase [Optimisation of a procedure of the production of binding agents on the base of Ligninsulfonate and Laccase]/ A. Kharazipour. – Göttingen: Georg-August-Universität, 1983 [in German]

- Maltsev V. V. Tehnologii detoksikatsii karbamidno-formaldegidnih smol (KFS) i drevesno-plitnih materialov na ih osnove [Technologies of detoxication of the karbamid-formaldehyde pitches (KFP) and wood boards on their basis] [Electronic resource]/ V.V. Maltsev// Tezisy doklada na 12-om Mezhdunarodnom forume “Vysokie tehnologii XXI veka” [Abstracts of the 12-th International Forum "High Technologies of XXI century"] – 2011. – URL: http://www.ecrushim.ru/articles/pg171.php (accessed: 24.09.2017) [in Russian]

- Varankina G. S. Formirovanie nizkotoksichnih kleenyh drevesnyh materialov [Formation of low-toxic glued wood materials]: dis. … of PhD in Engineering: 05.21.05: defense of the thesis: 12.03.15: approved: 09.06.15/ Varankina Galina Stepanovna. – Sankt-Petersburg, 2014. – 201 p. [in Russian]

- Sheloumov A. V. Tehnologiia ecologicheski dobrokachestennih ognezaschischyennih drevesnih plit s ispolzovaniem fosfor- i aliuminiisoderzhaschih sviazuiuschih [Technology ecologically good-quality fireprotected wood boards with use phosphorus - and aluminum-bearing binding]: dis. … of PhD in Engineering: 05.21.05: defense of the thesis: 23.05.17/ Sheloumov Fndrey Valentinovich – Sankt-Petersburg, 2017. – 413 p. [in Russian]

- Leonovich A. A. O neobhodimosti modifitsirovaniia drevesnostruzhechnih plit [About need of modifying of wood chipboards]/ Vestnik VNIIDREV [Bulletin of research institute of the woodworking industry]. V. 2(19). 2016. – p. 2-4 [in Russian]