DEVELOPMENT AND IMPLEMENTATION OF AN ALGORITHM FOR MULTIDIMENSIONAL MODELLING OF COAL DUST SEDIMENTATION

DEVELOPMENT AND IMPLEMENTATION OF AN ALGORITHM FOR MULTIDIMENSIONAL MODELLING OF COAL DUST SEDIMENTATION

Abstract

The article examines a two-phase gas-solid system on the example of modelling coal dust transport. It is shown that the construction of an algorithm for modelling complex phenomena requires a multistage approach and allows to make progress in modelling the motion of multiphase media. A practical model for numerical simulation of the flow field taking into account turbulent gas flow and particle motion is developed. The modelling shows that the rotational velocity and air flow are key factors for particle deposition. The aim of the study is to optimize the air volume and swirler rotation speed for efficient coal dust deposition. To achieve this goal, the following tasks were solved in the paper: the influence of particle size and air flow rate on the transport characteristics and distribution patterns of coal dust was studied with the construction of a two-phase gas-solid model; the study of particle flow geometry was carried out, which made it possible to visualize the complex dynamics of coal dust motion and to obtain pictures of current lines and velocity profiles in different sections of the flow.

1. Введение

Вычислительная гидродинамика (CFD) использует возможности компьютерных технологий для изучения проблем, связанных с потоком жидкости, молекулярным переносом, теплообменом и другими явлениями. С постоянно растущим развитием технологий CFD стала незаменимым инструментом во многих отраслях промышленности для анализа сложной гидродинамики. Программное обеспечение использует числовую методологию решения, адаптированную к конкретным характеристикам каждого физического потока, тем самым оптимизируя скорость, стабильность и точность вычислений. Программное обеспечение разработано на основе фундаментальных принципов концепции «группы компьютерного программного обеспечения CFD», подчеркивая эффективные и всесторонние возможности вычислительной гидродинамики. Оно предоставляет широкий спектр сложных физических моделей, охватывающих как стационарный, так и нестационарный поток, ламинарный поток, включая различные модели неньютоновского потока, а также турбулентный поток, включающий самые современные модели турбулентного течения. Кроме того, модуль CFD предлагает возможности для моделирования как несжимаемого, так и сжимаемого потока , . Численные решения, адаптированные к конкретным характеристикам каждой физической модели, легкодоступны, что обеспечивает точный и надежный анализ.

2. Методы и принципы исследования

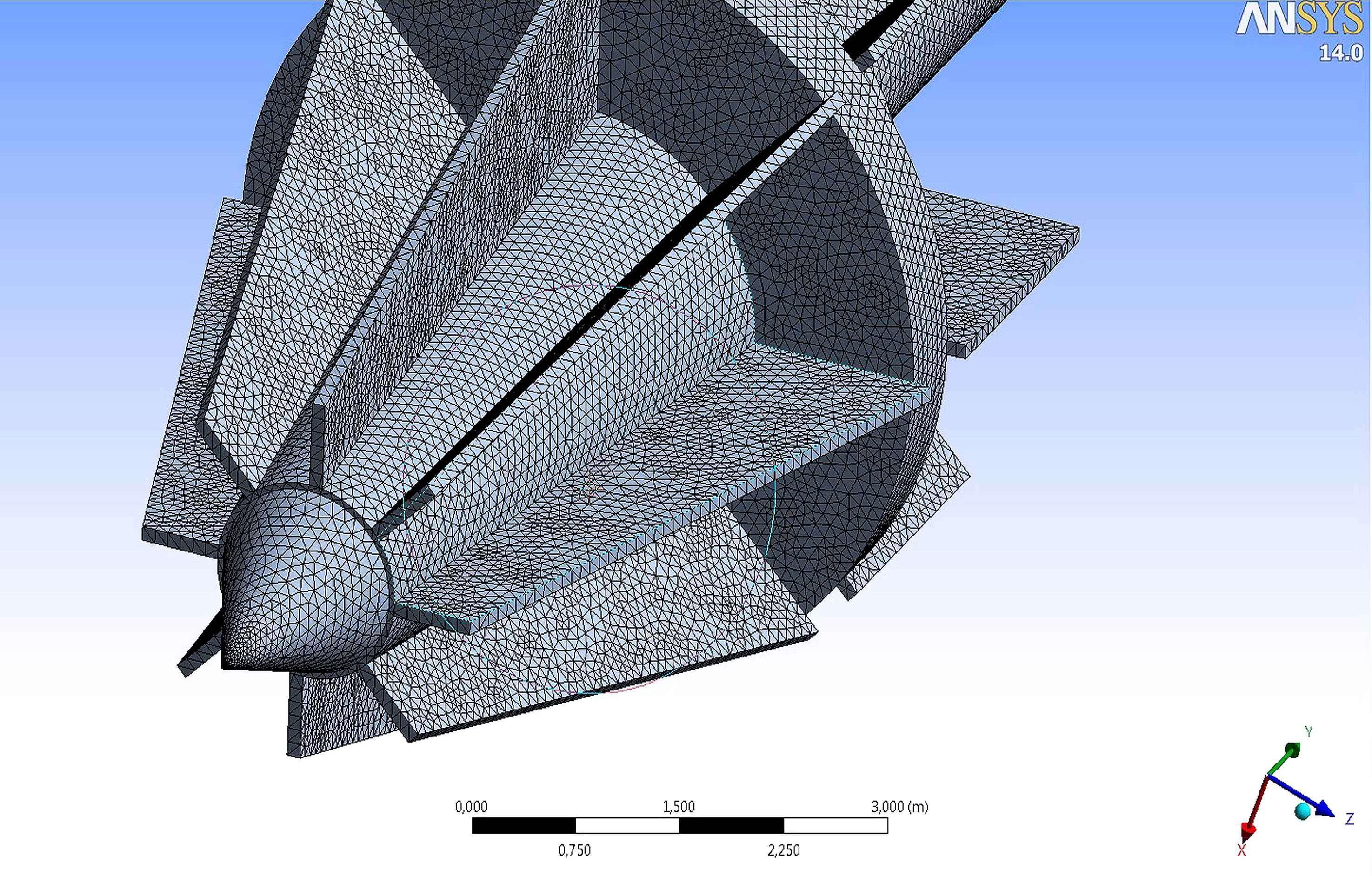

Сетка служит геометрическим представлением модели CFD, играя решающую роль в облегчении моделирования и анализа. Качество сетки напрямую влияет на точность и эффективность расчетов CFD. Генерация сетки часто является трудоемким и подверженным ошибкам процессом, особенно для сложных задач CFD. Кроме того, генерация сетки иногда может занять больше времени, чем сами расчеты CFD.

Сетки, как структурированные, так и неструктурированные, генерируются посредством определенного процесса. Во-первых, геометрическая модель создается и упрощается на основе вычислительных требований. Во-вторых, к модели применяется определенный тип сетки с определением ячеек сетки и плотности как для поверхностных, так и для твердых элементов.

Наконец, каждая область модели обозначается своим именем и типом для подготовки к последующей спецификации физических свойств, граничных условий и начальных параметров .

В этом исследовании трехмерный геометрический подход используется для моделирования объекта исследования с использованием модели газопромывателя. Объект исследования моделируется в трехмерной геометрии на основе модели газопромывателя. Основные области потока и сетки генерируются при расчете и моделировании. Модель показана на рисунке 1.

Рисунок 1 - Схема расчетной сетки

В ходе численных имитационных испытаний выбор математических моделей оказывает большое влияние на результаты расчетов. При наличии многочисленных факторов точное описание движения угольной пыли является сложной задачей. Учитывая особенности инженерных приложений, общее численное моделирование кинематического поля потока выполняется с практической точки зрения. Модель включает в себя турбулентный поток газовой фазы и движение частиц.

Аналитический подход большинства исследователей , , к описанию гидродинамики инерционных аппаратов основывается на системе уравнений Навье-Стокса, дополненных уравнениями неразрывности установившегося осесимметричного закрученного газодисперсного потока. Решение системы уравнений Навье-Стокса математически затруднительно, что обусловливает необходимость принятия целого ряда не совсем корректных допущений, что снижает адекватность предлагаемых аналитических описаний реальной гидродинамической картине в инерционных аппаратах и, в конечном итоге, приводит к существенным расхождениям результатов вычислений с опытными данными.

Согласно алгоритму, предложенному в и реализованному в Ansys CFX, численное решение уравнения Навье-Стокса выполняется совместно в пределе одной глобальной итерации, что приводит к многократным увеличениям размеров матрицы СЛАУ, усложнению ее структуры и алгоритмов решения СЛАУ. Тем не менее, увеличение времени расчета на одной глобальной итерации, соответствующее такому подходу, оправдывает себя, так как скорость сходимости алгоритмов возрастает и для достижения сходимости требуется меньшее число глобальных итераций.

Для области аппарата R > r граничные условия должны удовлетворять уравнению переноса массы и быть записаны с учетом равенства потока частиц на радиусе r и равенства концентраций частиц на радиусе R. Центробежные силы принимают нулевое значение на стенках аппарата, а тангенциальные скорости уменьшаются и принимают нулевое значение вблизи ограничивающей поверхности. Турбулентные пульсации увлекают в движение частицы вблизи стенок аппарата и способствуют их отрыву, а центробежные силы вновь возвращают их к стенке. Таким образом, у неподвижной поверхности частицы находятся в динамическом равновесии, на границах «поток – твердая стенка», перенос частиц будет отсутствовать. Результирующий поток частиц от центробежных сил и диффузионного переноса будет равен нулю. В силу симметрии относительно оси газопромывателя, производная по радиусу от концентрации частиц также будет равна нулю .

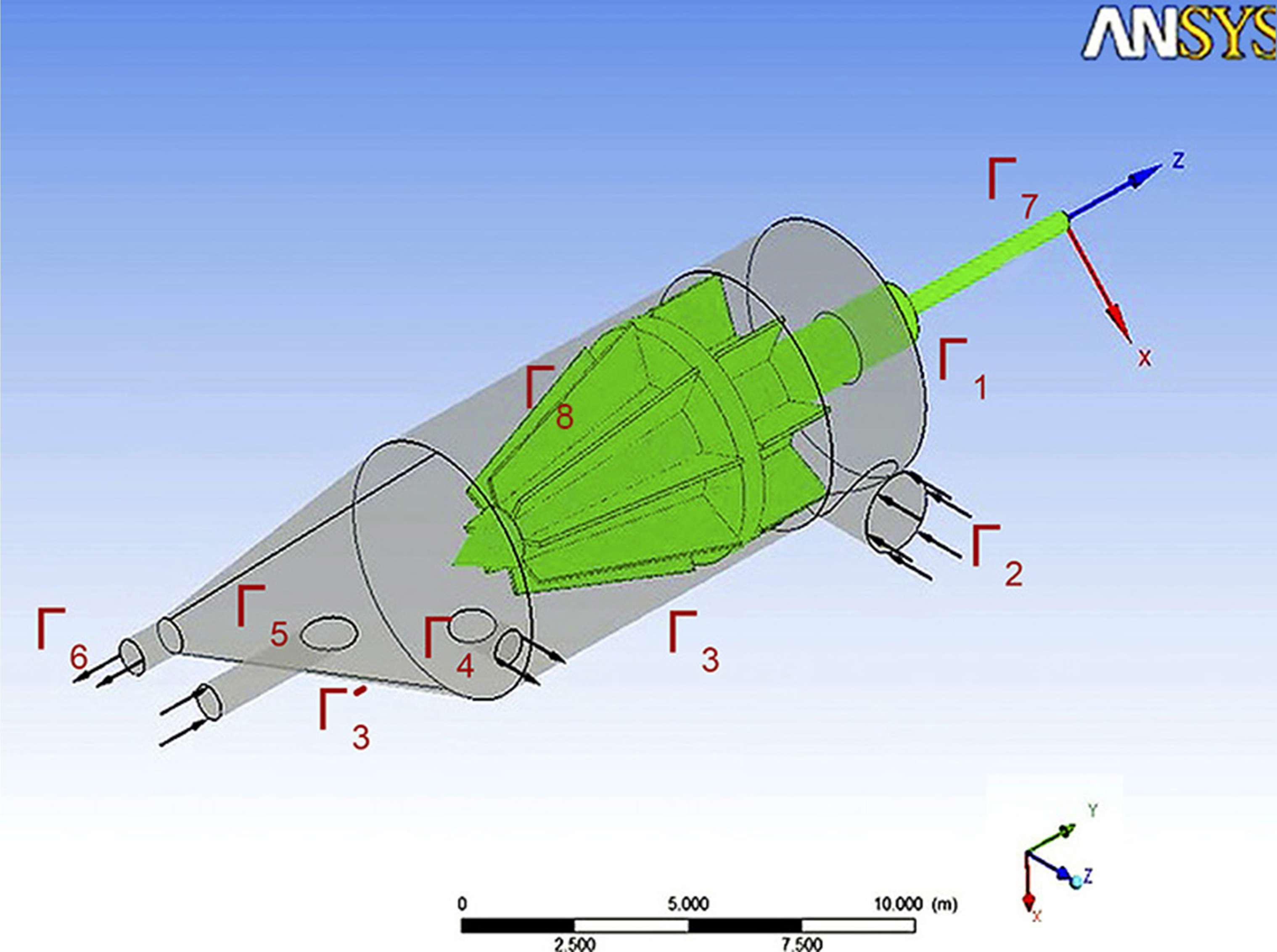

В узлах расчетной сетки твердую стенку представляют границы Г1, Г3, Г4, Г5 (рис.2). Поскольку границы Г1 – Г8, и Г3 – Г4 являются линиями тока, то функция тока ψ на твердой стенке может принимать любое постоянное значение. Характерная для Г1, Г5 функция тока ψ = 0; а для Г3, Г3/ функция тока, отвечающая характеру течения, ψ = ψmax.

Границам Г4 и Г6 соответствует выходное сечение или проницаемая стенка. На Г1, Г3, Г4, Г5 осуществляется условие прилипания: υz = υφ= υr=0.

Рисунок 2 - Схема к расчету граничных условий

3. Основные результаты

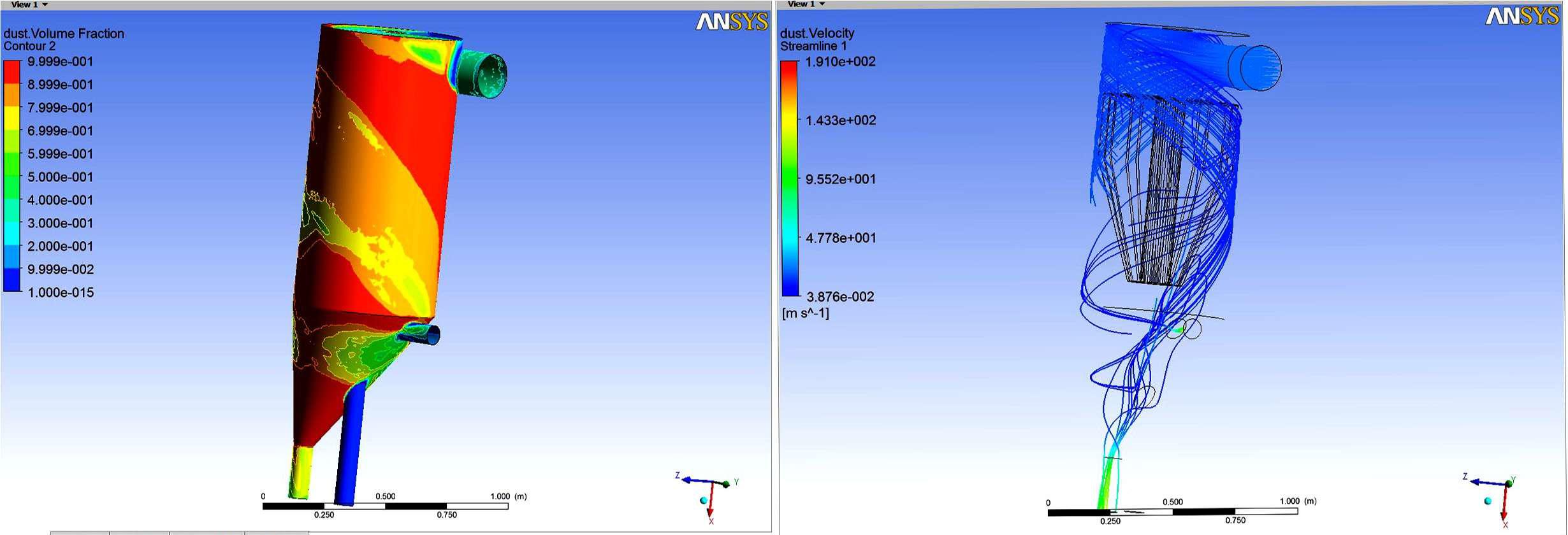

По результатам вычислений были получены картины линий тока и профили скоростей в различных сечениях потока. Анализ гидродинамики и распределения осаждаемых частиц в динамическом газопромывателе показал, что из-за наличия турбулентной диффузии, частицы концентрируются у стенки аппарата не плотным слоем, а в виде разрыхленного концентрированного газопылевого слоя. При прохождении пыли через лопатки завихрителя происходит концентрирование частиц на периферийной зоне лопаток.

На рисунке 3 представлены проекции окружной скорости и поперечное распределение угольной пыли размером 0,1 мм при объеме воздуха 400 м 3 /ч и скорости вращения 80 об/мин, а также распределение статического давления в виде заливки. Как показано на рисунке, при вращении завихрителя с определенной скоростью часть мелкой угольной пыли переходит во взвешенное состояние и следует по определенной траектории к выходному патрубку. Между тем другие мелкие частицы продвигаются к выходному патрубку посредством спирального движения. Стоит отметить, что более крупные частицы не демонстрируют этот спиральный режим транспортировки.

Рисунок 3 - Проекции окружной скорости и статическая составляющая давления в поперечном сечении газопромывателя

Рисунок 3 также иллюстрирует картину распределения давления для различных случаев скорости завихрителя. При постоянной скорости вращения увеличение объема воздуха приводит к увеличению объемной доли угольной пыли и, следовательно, к увеличению давления на дне аппарата. Вращательное действие завихрителя приводит к подъему мелкой угольной пыли, причем вероятность подъема уменьшается с увеличением размера частиц. Вращение завихрителя изменяет распределение поля потока, что приводит к турбулентности. Эта повышенная турбулентность усиливает суспензию более крупных частиц и облегчает их выгрузку из системы.

После тщательного анализа результатов моделирования становится очевидным, что скорость вращения и поток воздуха являются основными факторами, влияющими на осаждение частиц, особенно когда скорость вращения превышает 40 об/мин. Между тем изменения содержания угольной пыли оказывают минимальное влияние на осаждение в рассматриваемом диапазоне. При скорости вращения 80 об/мин осаждение происходит, когда поток воздуха составляет от 300 до 400 м 3 /ч. Однако при потоке воздуха 500 м 3 /ч осаждение не наблюдается. При достижении максимальной скорости вращения 120 об/мин небольшой, но обнаруживаемый уровень осаждения сохраняется при самом низком потоке воздуха 300 м 3 /ч. Однако при больших объемах воздуха в диапазоне от 400 до 500 м 3 /ч осаждение не наблюдается. Для эффективного предотвращения осаждения скорость вращения должна быть 80 об/мин или выше при расходе воздуха 500 м 3 /ч, в то время как скорость 120 об/мин или выше требуется при расходе воздуха 400 м 3 /ч. Даже при скорости вращения 120 об/мин все еще остается небольшое количество осаждения на дне, когда расход воздуха составляет 300 м 3 /ч.

Лопастной завихритель, расположенный в центральной части аппарата, значительно усложняет картину течения газопылевого потока в динамическом газопромывателе. Установлено, что в результате турбулентной диффузии, частицы пыли будут концентрироваться у стенок аппарата не плотным слоем, а в форме разрыхленного концентрированного газопылевого кольца. На стенках аппарата не образуется осыпающийся слой пыли, пылевые скопления локализуются в кольцевом пристенном слое определенной толщины в виде жгутов. Способствует образованию спиральных пылевых жгутов лопастной завихритель, при прохождении пыли через лопатки которого происходит концентрация частиц на периферийной области лопаток. Лопастной завихритель разделяет однородный поток на ряд параллельных потоков с чередованием обедненной и обогащенной концентраций пыли.

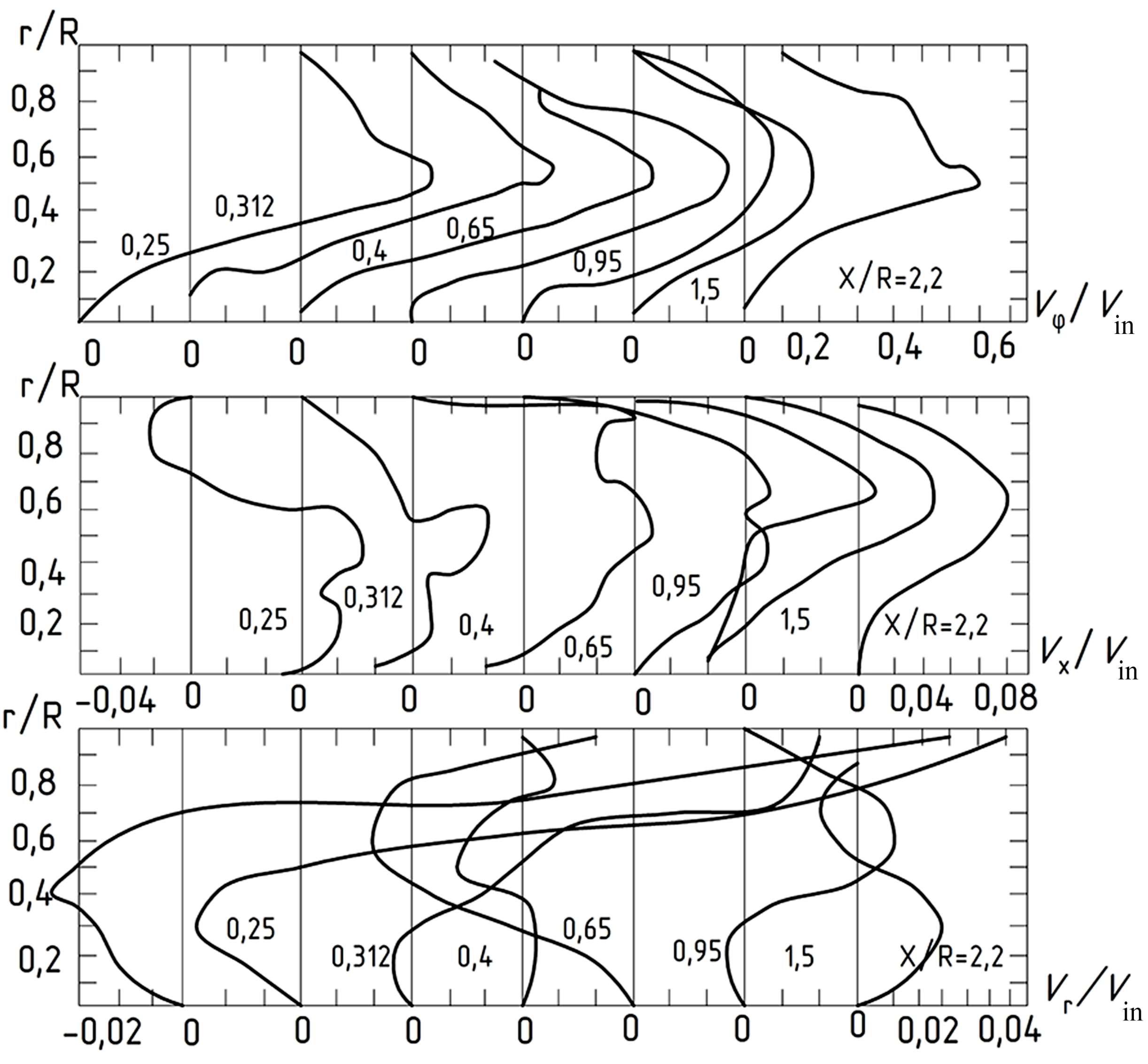

По результатам вычислений были получены профили осевой и окружной компонент скорости (рис. 4).

Рисунок 4 - Проекции тангенциальных, осевых и радиальных скоростей вдоль аппарата в сечениях х/R = 0,25; 0,312; 0,4; 0,65; 0,95; 1,5; 2,2

Примечание: при значениях параметров: V г/ V вх = 0,01;V φ/ V вх = 1,8; Re = 5•104

Влияние на толщину и плотность пристенного слоя оказывают: скорость газа, угол закрутки, характер ввода потока в газопромыватель. Уменьшению толщины пристенного слоя соответствуют более высокие скорости потока, независимо от возрастающей при этом роли турбулентной диффузии.

Изменяющаяся закрутка потока способствует появлению вблизи стенок газопромывателя зоны обратного тока, снижающей эффективность очистки пыли тонких фракций. Снизить влияние возвратного течения позволяет оптимизация соотношения высоты и ширины тангенциального ввода.

4. Заключение

Для моделирования переноса угольной пыли с использованием динамического завихрителя использовалась двухфазная модель газ-твердое тело, основанная на численном решении уравнения Навье-Стокса. Проанализированы статистические данные частиц угольной пыли с различными размерами, условиями входа и выхода, удельными кольцевыми сечениями воздуха, а также различными скоростями вращения и расходами воздуха.

1. Установлено влияние размера частиц на осаждение угольной пыли и характер её распределения в потоке. Установлено, что для мелкой угольной пыли степень осаждения в основном зависит от объема воздуха и скорости вращения завихрителя. Для крупных частиц на осаждение влияют как объем воздуха, так и скорость вращения завихрителя. Количество образующейся угольной пыли доминирует над степенью осаждения, но его влияние уменьшается с увеличением размера частиц. Давление в динамическом завихрителе увеличивается с увеличением объема воздуха, в то время как скорость вращения и скорость образования угольной пыли не оказывают существенного влияния.

2. Установлено влияние геометрии потока частиц на эффективность очистки пыли и получены картины линий тока и профили скоростей в различных сечениях потока. Установлено, что из-за наличия турбулентной диффузии, частицы концентрируются у стенки аппарата не плотным слоем, а в виде разрыхленного концентрированного газопылевого слоя. При прохождении пыли через лопатки завихрителя происходит концентрирование частиц на периферийной зоне лопаток. Изменяющаяся закрутка потока способствует появлению вблизи стенок аппарата зоны обратного тока, снижающей эффективность очистки пыли тонких фракций.