On the Issue of Studying of Some Characteristics of Coal Sludge from the Tugnuysk Concentrating Mill

On the Issue of Studying of Some Characteristics of Coal Sludge from the Tugnuysk Concentrating Mill

Abstract

The article studies some characteristics of coal sludge from Tugnuysk concentrating mill. Thus, initially, the granulometric composition was studied, revealing the dominant fractions, as well as a series of tests to determine the density, dispersity, specific surface and other characteristics of the substance. The averaged maceral and mineralogical composition and microstructure of coal sludge waste samples were studied by methods of light micro-imaging obtained by optical microscopy in the extended optical range in order to study the possibilities of their further processing. Analysis of micro-images showed that these wastes form a dense vitrinite-argellite-aleurolite matrix in the form of interpenetrating phase aggregates, which are classified as type III coal sludge. The data of the energy dispersive X-ray analysis given in the conclusion show that the concentration of carbon in the waste is sufficient for its potential processing in the form of fuel briquettes, organomineral combined sorbents, and also as a reducing component in the composition of some charges.

1. Введение

Одним из самых значимых источников накопления отходов техногенного характера является угледобывающая промышленность загрязняющая не только земную поверхность, но и водную и воздушную среды. В процессе флотационного обогащения угля часть его неизбежно уходит в отход, в виде так называемого углешлама (кека) [1]. Углешлам не является товарным продуктом, который можно как продать, так и экономически рентабельно транспортировать покупателю. Поэтому проблема переработки углешламов, связанная с переполнением шламонакопителей со временем, становится для ЦОФ все более актуальной. Также, остроту проблемы добавляет увеличение содержания тонких классов в добываемых углях и, как следствие, их избыточному переходу в углешлам. Но, большинство накопленных углешламов при продуманной, рациональной переработке могут являться потенциальной сырьевой базой (топливного и нетопливного характера) для нужд народного хозяйства и энергетики.

В связи со сказанным, поиск, определение и выработка стратегии и принципиальных возможностей переработки отходов углеобогащения требует детального изучения исходных образцов углешлама.

2. Методы и принципы исследования

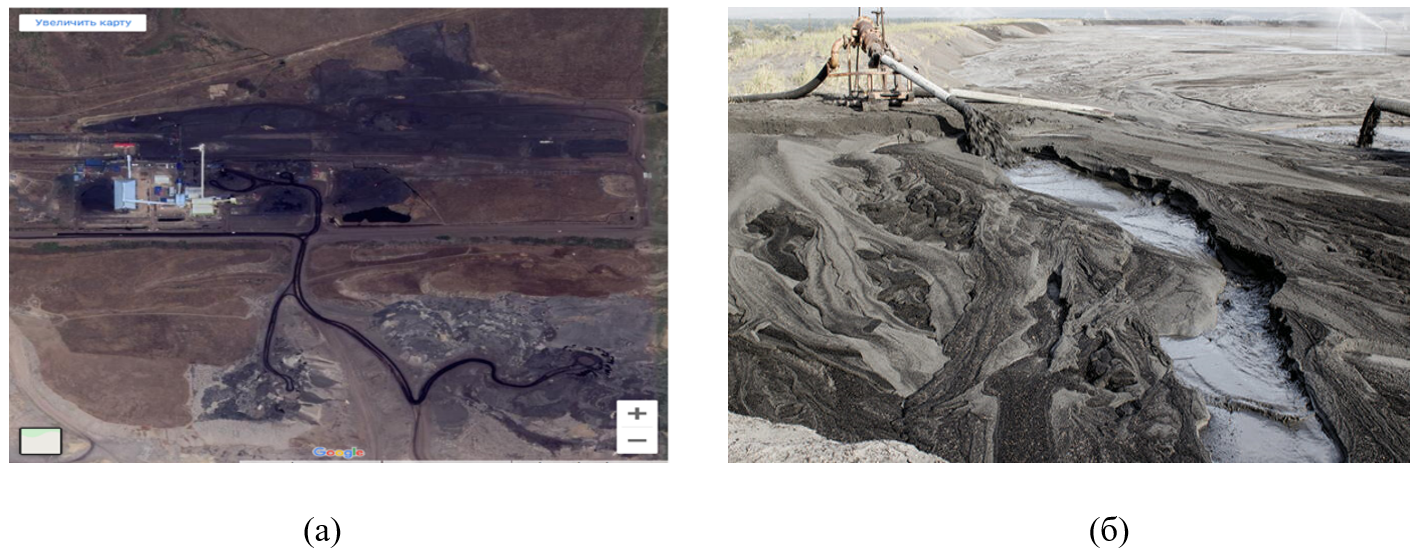

В настоящее время в шламоотстойниках Тугнуйской ЦОФ накоплено до 5 млн. т. углешламовых отходов со средней зольностью 38% и влажностью доходящей до 40% (рис. 1).

Рисунок 1 - Карты-накопители (а); внешний вид углешламовых отходов (б)

На первоначальном этапе исследований углешлама проводился ситовой гранулометрический анализ с целью выявления доминирующих фракций формирующих его основные свойства. Рассев производился с помощью системы сит на рассевной машине. Результаты исследования представлены в табл.1.

Таблица 1 - Гранулометрический состав углешлама

Класс крупности, мм | Выход, % | Зольность Ad, % | Суммарный выход, % |

+1,0 1-0,7 0,7-0,5 0,5-0,3 0,3-0,2 0,2-0,1 0,1-0,05 0,05-0 | 0,30 1,43 2,67 8,50 11,50 15,30 39,60 20,70 | 44,4 35,8 35,6 35,2 33,2 40,7 41,3 41,7 | 0,30 1,73 4,40 12,90 24,40 39,70 79,30 100,00 |

Как следует из таблицы, доминирующими фракциями являются фракции 0,2; 0,1; 0,05 и менее 0,05 мм, их доля приблизительно составляет 80-85%, доля фракций 0,5-0,2 составляет ≈ 10%, доля фракций более 0,5 составляет менее 5%. Также из таблицы видно незначительное колебание процента зольности доминирующих фракций.

Таблица 2 - Дисперсионный анализ фракционного состава углешлама

Фракция, мм | Дисперсность D, м-1 | Удельная поверхность, Sуд, м2/м3 |

+1,0 0,7 0,5 0,3 0,2 0,1 0,05 | 1000 1428,57 2000 3333,33 5000 10 000 20 000 | 0,6*104 0,86*104 1,2*104 2*104 3*104 6*104 12*104 |

Так как представленный материал находился в тонком, пылевидном состоянии, возникла задача в проведении дисперсионного анализа с целью выявления дисперсности и удельной поверхности, определенных гранулометрическим анализом фракций углешлама [3]. Результаты исследования представлены в табл.2.

Дальнейшее определение действительной плотности, ρд углешлама производилось пофракционно объемометрическим методом, с помощью прибора Ле-шателье, сначала в воде и, затем, контрольно в керосине (формула 1). Числовые данные определения действительной плотности для воды и керосина оказались сопоставимыми. Это обстоятельство указывает на то, что фракции углешлама имеют одинаково высокую смачиваемость как в полярных, так и неполярных растворителях.

где: m - навеска вещества до опыта, г (кг);

m1 - остаток от навески, г (кг);

V - объем жидкости, вытесненной навеской материала (объем порошка в объемомере), см3 (м3).

Затем проводилось определение кажущейся плотности, ρк углешлама пофракционно. Следует отметить тот факт, что измерение кажущейся плотности крупных частиц вещества размером более 5-6 мм методом парафинирования с последующим гидростатическим взвешиванием [4] не представляет никаких трудностей. Однако углешлам является высокодисперсным веществом, для которого данная методика непригодна. Для этой цели наиболее подходит следующая методика [5], [6], [7]. В указанных работах найдено, что кажущаяся плотность частиц материала как до, так и после термической обработки (активации) находится в точном соответствии с их насыпной плотностью (формула 2). Так, измерения по приведенной формуле показали хорошую сходимость полученных данных, с методом гидростатического определения ρк проводимого нами для крупных частиц образцов исходных углей.

где ρн – насыпная плотность угля.

Далее проводилось пофракционное определение насыпной плотности (формула 3) методом мерных емкостей, в качестве которых использовались мерные цилиндры. Так, в частности, насыпная плотность, применяется при определении необходимого объема бункера углеподачи, а также дает представление об углемассе находящейся в единице объема в зависимости от влажности и степени ее измельчения. Поэтому по величине насыпной плотности судят о массе измеряемых материалов, условно подразделяя их на легкие, средние и тяжелые. Критерием измерения для легких материалов является ρн < 700 кг/м3; для средних 700 < ρн < 1100 кг/м3; для тяжелых ρн > 1100 кг/м3.

где: m – вес пустого мерного цилиндра, г (кг);

m1 – вес мерного цилиндра с навеской угля, г (кг);

v – объем цилиндра заполненный углем, см3 (м3).

Данные измерений ρд, ρк и ρн углешлама представлены в табл. 3.

Таблица 3 - Определение характеристик ρд, ρк и ρн углешлама

Фракция, мм | Действительная плотность ρд, кг/м3 | Кажущаяся плотность ρк, кг/м3 | Насыпная плотность ρн, кг/м3 |

+1,0 0,7 0,5 0,3 0,2 0,1 0,05 | 1600 1580 1560 1460 1430 1450 1560 | 1561 1527 1507 1339 1305 1283 1225 | 858 839 828 736 717 705 673 |

Таким образом, проведение дисперсионного анализа показало высокую дисперсность и удельную поверхность, а также пониженную насыпную плотность доминирующих фракций с переходом от среднетяжелого материала к легкому. Чем и объясняется трудность переработки углешлама (органоминерального остатка) связанная с повышенной кристаллогидратной влажностью, а также влажностью в результате межфазного адсорбционно-поверхностного взаимодействия в мелких фракциях.

3. Основные результаты и их обсуждение

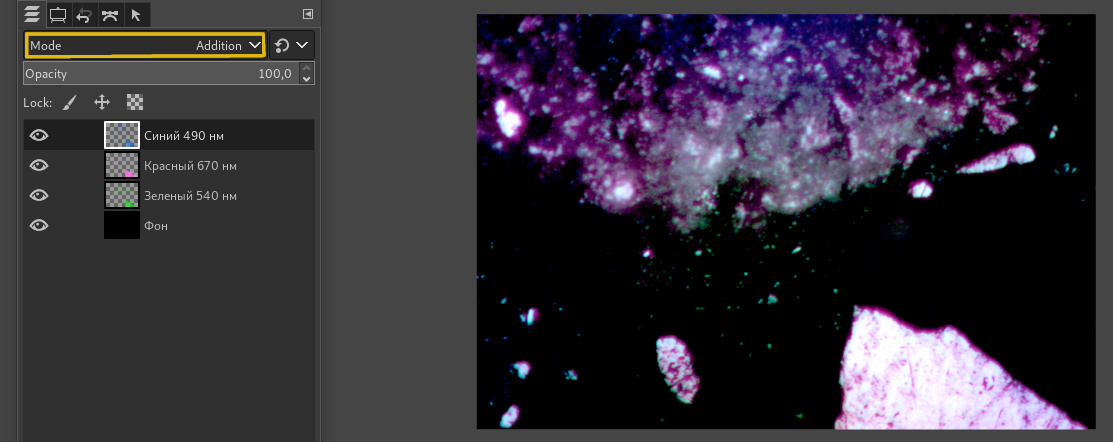

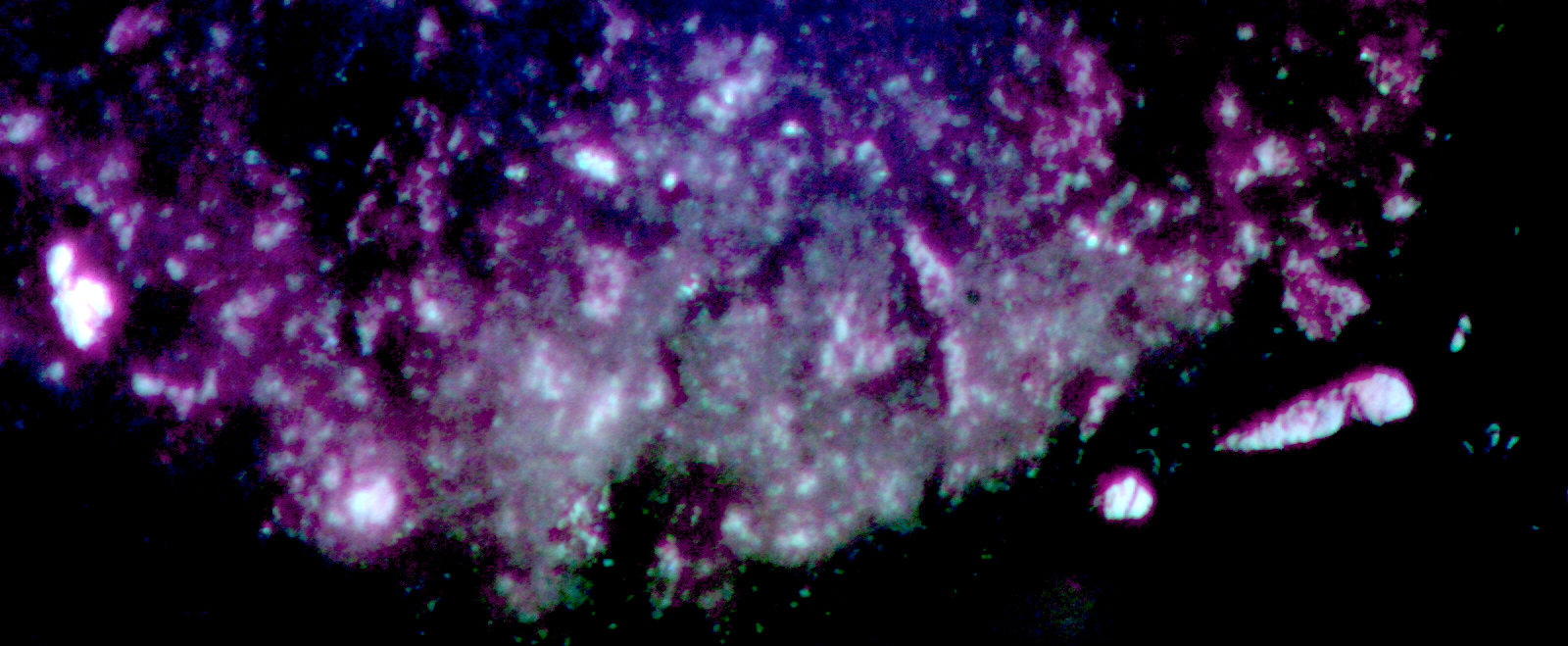

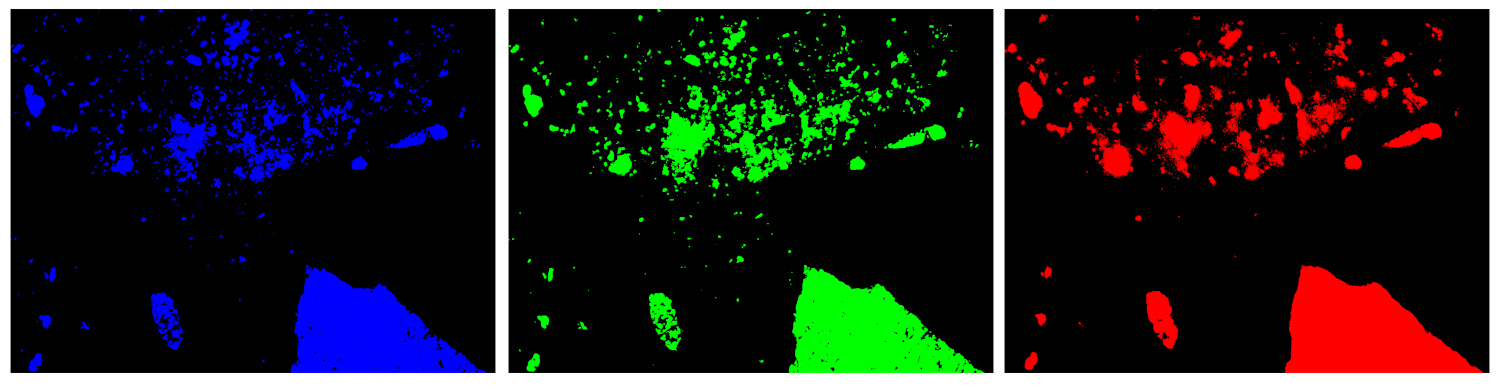

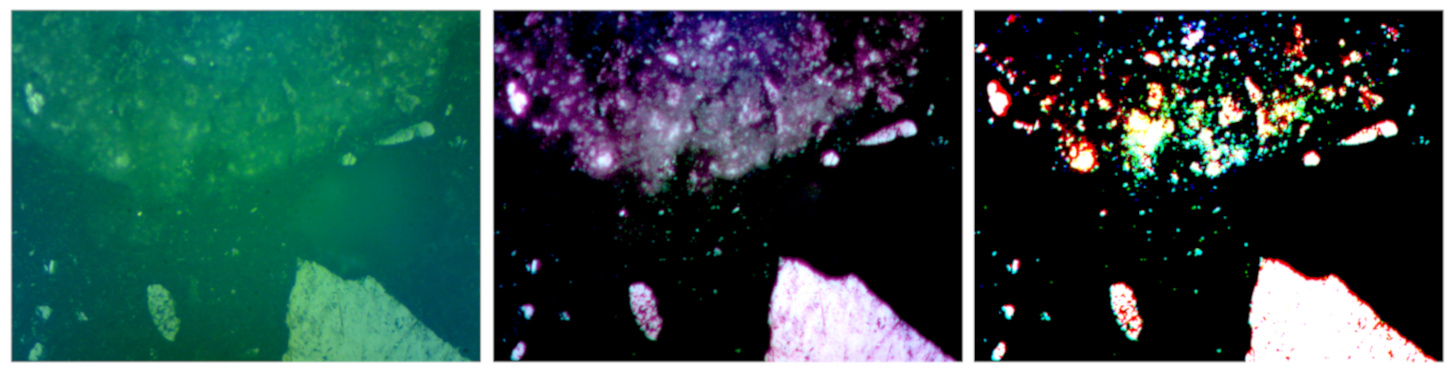

Дальнейшее исследование образцов для установления структуры и элементного состава вещества осуществлялось с помощью оптической и электронной микроскопии. Для установления структуры углешлама анализ светосложения, с визуализацией результирующего изображения в условных цветах проводился на базе металлографического микроскопа без использования дорогого спектрофотометрического оборудования и специального программного обеспечения [8], [9]. Нами применялся только набор узкополосных интерференционных светофильтров; камера, работающая в расширенном оптическом диапазоне; и, не требующий лицензии, свободно распространяемый в сети Интернет графический редактор GIMP, не требующий высоких навыков работы с ним [10]. Для установления же элементного состава углешлама применялся энергодисперсионный микроанализатор JED-2300F вмонтированный в растровый электронный микроскоп (РЭМ) JSM фирмы Jeol (Япония).

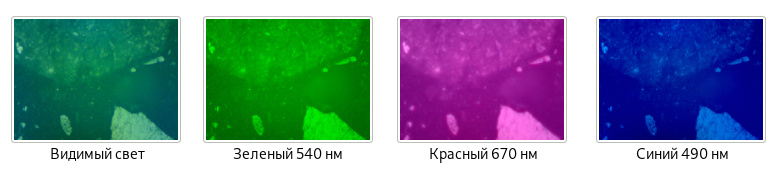

Суть исследования заключается в том, что в неиммерсионной среде угольные частицы входящие в органоминеральное вещество углешлама обладают большей или сопоставимой отражательной способностью по сравнению с минеральными включениями, и эта способность меняется в зависимости от выбранной длины волны излучения. Поэтому, с помощью микроскопа и набора интерференционных светофильтров получены серии изображений шлифов углешлама в синем (490 нм), зелёном (540 нм) и красном (670 нм) спектральных диапазонах. При реализации данной методики, на каждом изображении выделялись области с максимальной интенсивностью отражения, а затем объединялись в единое изображение, таким образом, чтобы совпадающие участки из разных цветовых диапазонов при наложении усиливали результирующую интенсивность свечения [11]. В итоге был получен общий скан интенсивности отраженного света (в условных цветах), выявляющий места угольных образований и оттеняющий породу в общем сростке [12].

Теперь рассмотрим сам процесс подробным образом. Перед нами изображение частицы-сростка в свете полного спектра видимого излучения, а так же в трёх его составляющих цветах (рис. 2).

Рисунок 2 - Изображение участка в свете полного спектра видимого излучения, а так же в трёх его составляющих цветах

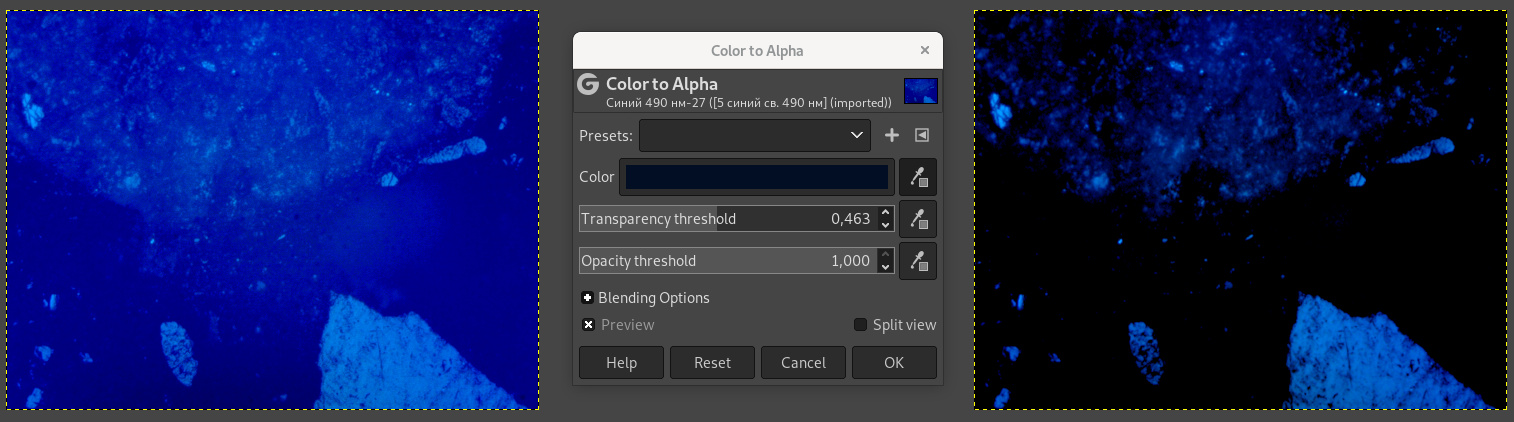

Рисунок 3 - Фоновое изображение слоя

Примечание: слева исходное изображение (сросток); справа — результат работы инструмента Color to Alpha

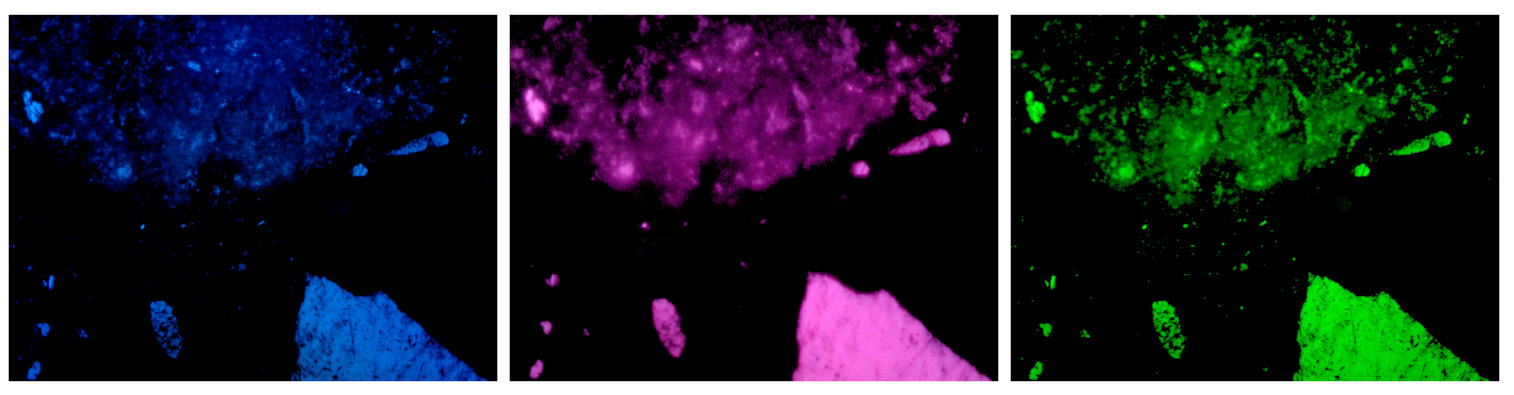

Рисунок 4 - Результирующие изображения слоев

Примечание: результат работы инструмента Color to Alpha

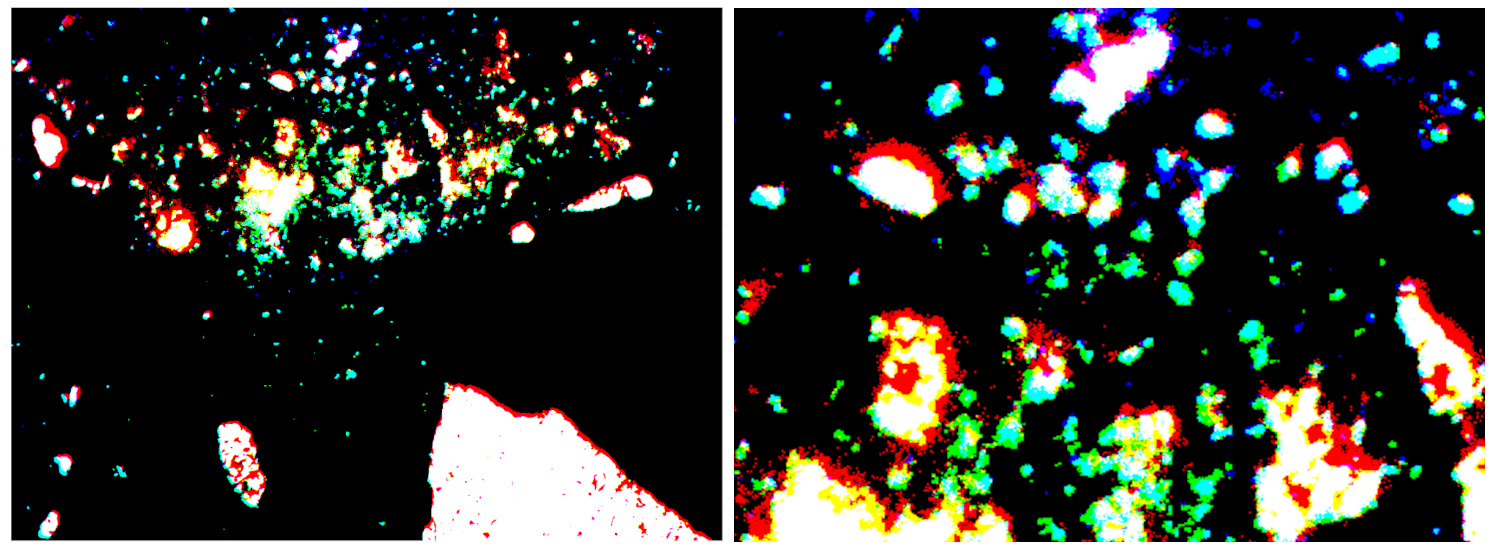

Режим смешивания устанавливается над блоком, содержащим искомые слои. Результат смешивания в режиме Addition выглядит, как показано на рис. 5 и его следует понимать так: области, окрашенные в белый цвет говорят о наличии в этом месте всех трёх компонентов (зелёный, красный и синий), что в свою очередь указывает на расположение там хорошо отражающей свет угольной частицы; области, с оттенками остальных цветов говорят об отсутствии какой-то составляющей спектра, поглощённой (забитой) минеральными примесями.

Рисунок 5 - Результат смешивания слоев в режиме Addition

Рисунок 6 - Сохранение в итоговом изображении текстуры исходного образца

Примечание: неоднородность, зернистость, затемнения

Однако, на таком изображении всё равно будут присутствовать детали текстуры, убрать которые можно только с помощью инструмента Colors — Hue-Chroma, где потребуется задать значение светлости Lightness равное 100 (сто). После чего изображение станет абсолютно белым и плоским. Возвращаем слою синий цвет командой Colors — Map — Color Excange. Задав белый в качестве исходного цвета, а синий — результирующий. Вся цепочка превращений представлена на рисунке 7.

Рисунок 7 - Применение инструмента Colors — Hue-Chroma, для задания значения светлости Lightness

Рисунок 8 - Применение инструмента Colors — Hue-Chroma, для задания значение светлости Lightness к остальным слоям

Рисунок 9 - Результирующая настройка смешивания Addition показывающая в увеличенном формате (справа) минеральный состав

Для наглядности представим слева направо: исходное изображение в полном спектре видимого излучения, выделенные фрагменты с яркими областями и результирующий скан спектральных компонентов (изображение в условных цветах) изображенные на рисунке 10.

Рисунок 10 - Исходное изображение в полном спектре видимого излучения, выделенные фрагменты с яркими областями и скан спектральных компонентов

Примечание: изображение в условных цветах

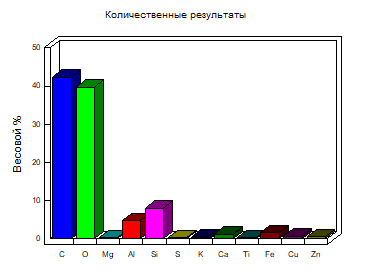

Таблица 4 - Элементный микроанализ углешлама

C | O | Mg | Al | Si | S | K | Ca | Ti | Fe | Cu | Zn | Итог |

42,25 | 39,70 | 0,24 | 4,77 | 8,01 | 0,29 | 0,43 | 1,22 | 0,26 | 1,54 | 0,67 | 0,60 | 100,00 |

Рисунок 11 - Диаграмма среднемассового распределения элементного состава углешлама

4. Заключение

Из сказаного следует вывод о том, что углешлам Тугнуйской ЦОФ, образованный в процессе мокрой флотации представляет собой органоминеральный остаток III типа (рис. 11), почти нацело состоящий из сростков окисленных угольных частиц с породообразующими минералами (гидрослюды, доломит, и прочие кварцпалевошпатные минералы) и тонкими классами угля. Данные дисперсионно-гранулометрических анализов также указывают на III тип углешлама, т.к. зольность равномерно распределена по классам (преобладающим фракциям). Кроме того, на пользу данных выводов указывает тот факт, что углешлам невозможно разделить в тяжелосредных разделителях, так как его вещество либо тонет, либо всплывает нацело, в зависимости от средовой плотности.

Рисунок 12 - Основные типы угольных шламов

Полученные данные, в целом, не дают полной информации о возможностях переработки углешламов, однако намечают некоторые возможные способы. Так, например, доминирование сростков в составе углешлама, имеющих сложную органоминеральную структуру указывает на возможность получения комбинированных (органоминеральных) сорбентов и ионитов для очистки сточных вод [16], [17], а высокий процент углерода делает перспективным поиск и реализацию вариантов получения топливных брикетов и отощающих компонентов в составе некоторых угольных шихт. Результаты проведенной работы предполагают дальнейшие поиск и реализацию теоретических и экспериментальных исследований.