SILICON PRODUCTION SLAGS

SILICON PRODUCTION SLAGS

Abstract

Metallurgical brands of silicon are widely used in various industries: ferrous metallurgy, production of organosilicon compounds, solar energy, etc. Silicon is produced in ore-thermal furnaces by smelting a charge of quartzite and carbonaceous reducing agent. Extraction of the target product is low (~ 70%), which is associated with losses of silicon with the exhaust gases during smelting and with slag during oxidative refining in the ladle. The aim of the research was to study the chemical composition of the smelting (furnace) and refining (refining) slag, the causes of silicon losses with them and the search for recycling of silicon-containing slag. It is known that up to 5 % of furnace slag is formed in the process of melting. We studied the chemical composition of furnace slag samples by X-ray diffraction analysis (XRD). It was found that the slag consists mainly of unreduced oxides of impurity elements (Ca, Al) contained in the raw materials, silicon carbide (intermediate product of reduction) and elemental silicon (with iron silicide inclusions) entangled in the slag because of its high viscosity. X-ray phase, metallographic and EDX methods were used to study the samples of refining slag formed during oxidative refining of silicon melt produced from RTP. It was found that the refining slag contains elemental silicon up to 70 %; the loss of silicon with the slag reduces its total extraction in the technological process. Thus, it is necessary to recycle refining slags for the purpose of additional extraction of Si. The ways of searching for the ways of slag processing are presented.

1. Введение

Металлургическая промышленность является неотъемлемой частью развитых стран в мире, в том числе и России [1].

Кремний металлургических марок MG-Si (от англ. Metallurgical Grade Silicon) используется в качестве легирующей добавки для получения Al-Si сплавов, в химической промышленности для производства силиконов, также применяется в электронной промышленности и секторе производств изделий для солнечной энергетики (солнечные панели, кремниевые чипы, полупроводники). Кремний как основа различных материалов находит широкое применение в других отраслях промышленности: строительство, компьютерная техника, производство кремнийорганических соединений и оптоволоконных изделий, в черной металлургии и др. [2], [3], [4], [5].

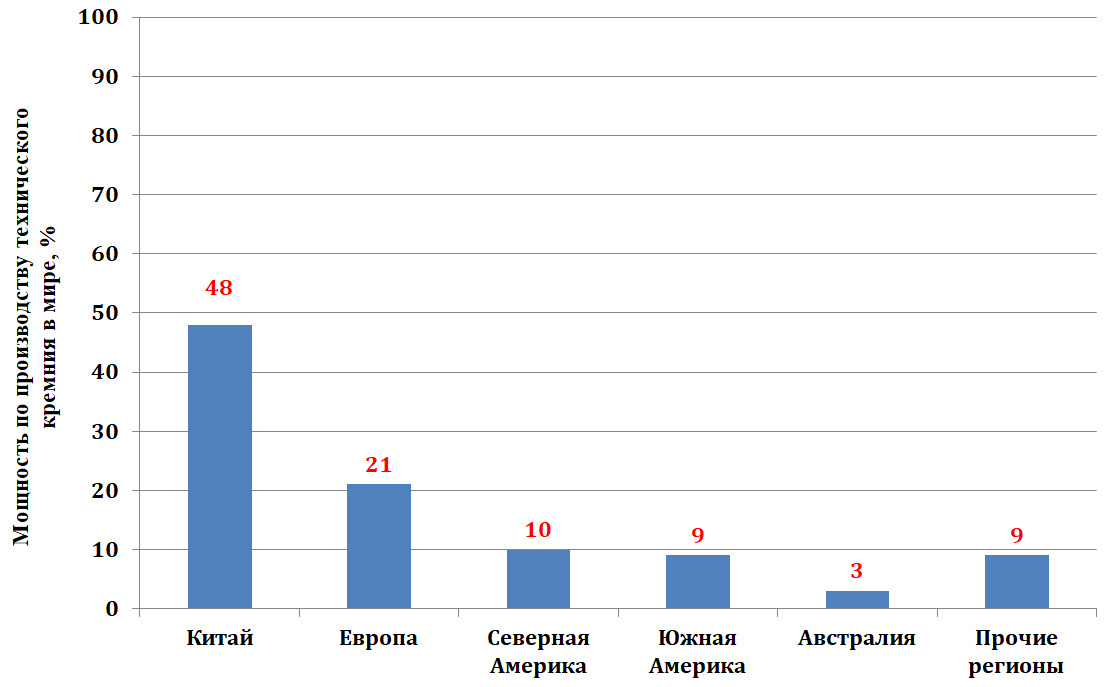

Мировые производственные мощности по выпуску кремния составляют ~ 2,4 млн. т в год и распределяются между основными странами (рис. 1) [5].

Рисунок 1 - Структура мощностей по производству MG-Si в мире

Кроме кварцита и восстановителя в шихту также добавляется древесная щепа для разрыхления.

Извлечение кремния невысокое (~ 70 %): это связано с потерями ценного элемента с газами в виде монооксида кремния SiO – обязательного промежуточного продукта плавки при химических взаимодействиях кремнезема с углеродом в составе шихты для плавки [2], [7], а также с потерями элементного кремния в шлаке при окислительном рафинировании в ковше. Снижение потерь кремния со шлаком является актуальным как с экологической точки зрения, так и со стороны применения методов и технологий, направленных на ресурсосбережение производства кремния. Поэтому целью данных исследований является изучение количественного и фазового состава печного и рафинировочного шлаков кремниевого производства для дальнейшего поиска способа их переработки, основанных на доизвлечении кремния в виде сплава.

2. Образование печного шлака при плавке

В зависимости от вида используемой РТП (в АО «Кремний» установлены печи мощностью 16,5 и 25 МВ.А) в процессе плавки может образоваться до 5 % печного шлака. При высокой температуре в РТП при плавке шихты (свыше 1700 °C) образуются сложные оксидные соединения на основе CaО: анортит (CaО·Al2О3·2SiO2), геленит (3CaО·Al2О3·SiO2), метасиликат кальция (CaO·SiO2), алит (8CaО·Al2О3·2SiO2) [8]. Наличие таких оксидов как Аl2O3 и CaO в составе сложных тугоплавких силикатов говорит о незавершенности процесса восстановления кремнеземсодержащей шихты, содержащей примеси. Данные шлаки отличаются от обычных металлургических шлаков [9], [10]: обладают бóльшей плотностью (2,84–2,9 г/см3 в зависимости от вида его шлакообразующих компонентов), чем у выплавляемого MG-Si (2,33 г/см3), и значительной вязкостью (3–5 Па·с) [11]. При нарушениях технологии ведения плавки в шлаках увеличивается содержание невосстановленного α-SiO2-кристобалита и неразложившегося SiC (карбид кремния – обязательный промежуточный продукт процесса получения MG-Si [7]).

При отклонениях работы РТП шлак опускается на подину, в результате чего образуется сложная по химическому составу подовая настыль с температурой плавления до 1600 °С. Степень кислотности печного шлака производства кремния составляет в среднем 2,8, поэтому данный продукт можно отнести к особо вязким - так называемым «длинным шлакам» [11].

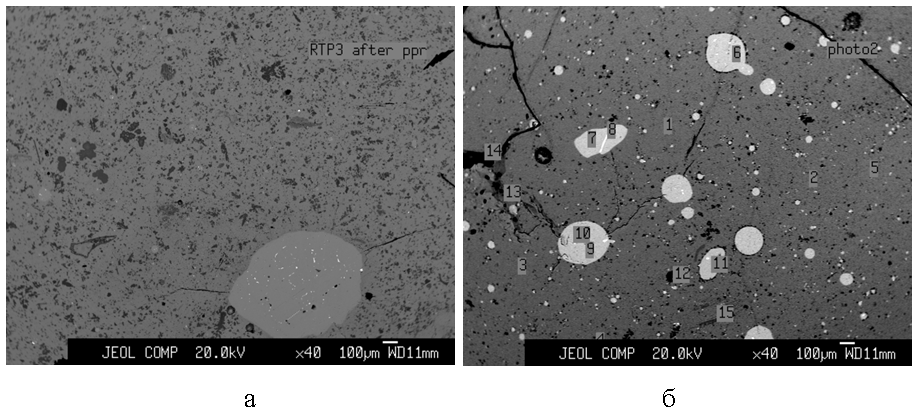

В наших исследованиях химический состав образца печного шлака определялся с помощью электронно-зондового анализатора Superprobe JXA-8200 («Jeol Ltd.», Япония) (рис. 2, табл. 1). Микроанализатор укомплектован растровым электронным микроскопом высокого разрешения, энергодисперсионным спектрометром (EDS) с кремний-литиевым детектором (EX-84055MU) с разрешением 133 еВ и пятью спектрометрами с волновой дисперсией. Фото изображений исследуемых образцов в обратно рассеянных электронах (режим COMPO – контраст по атомному номеру) выполнены на растровом электронном микроскопе; химический состав фаз определен на EDS.

Рисунок 2 - Фото поверхности образца печного шлака (данные РСМА):

а – общий вид; б – фото поверхности в режиме COMPO

Примечание: 1-15 – области; химический состав приведен в табл. 1

Печной шлак при выливке кремния из РТП переходит в расплав и далее смешивается со шлаком, образующимся при окислительном рафинировании, применяемом в промышленных условиях в АО «Кремний».

Таблица 1 - Результаты РСМА образца печного шлака

Области (см. рис. 2) | Содержание элемента, % масс. | Итого | |||||

Si | O | Fe | Ca | Ti | Al | ||

1 | 26,676 | 44,191 | - | 18,619 | - | 10,514 | 100,000 |

2 | 27,419 | 43,799 | - | 18,552 | - | 10,230 | 100,000 |

3 | 26,507 | 44,585 | - | 18,508 | - | 10,400 | 100,000 |

4 | 43,433 | 36,039 | - | 12,719 | - | 7,809 | 100,000 |

5 | 30,708 | 42,792 | - | 16,455 | - | 10,045 | 100,000 |

6 | 100,000 | - | - | - | - | - | 100,000 |

7 | 100,000 | - | - | - | - | - | 100,000 |

8 | 50,709 | - | 42,918 | - | 6,373 | - | 100,000 |

9 | 100,000 | - | - | - | - | - | 100,000 |

10 | 50,791 | - | 41,799 | - | 7,410 | - | 100,000 |

11 | 75,962 | - | 15,171 | - | 8,867 | - | 100,000 |

12 | 53,066 | 26,830 | - | 12,695 | - | 7,409 | 100,000 |

13 | 24,830 | 49,240 | - | 15,655 | - | 10,275 | 100,000 |

14 | 25,684 | 46,867 | - | 16,770 | - | 10,679 | 100,000 |

15 | 22,075 | 45,532 | - | 14,255 | - | 18,138 | 100,000 |

3. Шлак окислительного рафинирования кремниевого расплава

Окислительное рафинирование расплава кремния после его выпуска из РТП проводят в рафинировочных ковшах (емкостью до 2,4 т MG-Si) при температуре 1570 °С продувкой воздухом и с использованием флюса – кварцевого песка марки 2К2О303 [13]. При этом примеси в кремнии (Ca, Al, SiC) и образовавшийся в процессе плавки печной шлак переходят в шлаковую фазу, которая далее отделяется от очищенного металла. Для более полного разделения кремния и шлака отстаивание может проходить до 3-х часов.

Данный вид рафинирования направлен на удаление в основном алюминия и кальция [4]. Железо, растворенное в кремнии, не поддается связыванию в шлак из-за высокого восстановительного потенциала системы и сдвига равновесия реакции (2) влево:

Поэтому необходимо жестко контролировать поступление в технологический процесс данного элемента с шихтовыми материалами (кварцитом, углеродистыми восстановителями).

Продуктом окислительного рафинирования является рафинировочный шлак. Кроме образующейся оксидной фазы, в нем фиксируется ценный кремний и всегда присутствует тугоплавкий карбид кремния (как продукт недовосстановления [2], [6]). Наличие элементного кремния в рафинировочных шлаках снижает общее извлечение кремния при плавке, снижая тем самым эффективность производства в целом.

Металлографическое изучение исследуемого объекта исследований проводилось на кафедре металлургии цветных металлов ИРНИТУ с помощью инвертированного металлографического микроскопа Olympus GX-51 (фирмы «Olympus», Япония) с предварительным шлифованием и полировкой поверхности [14].

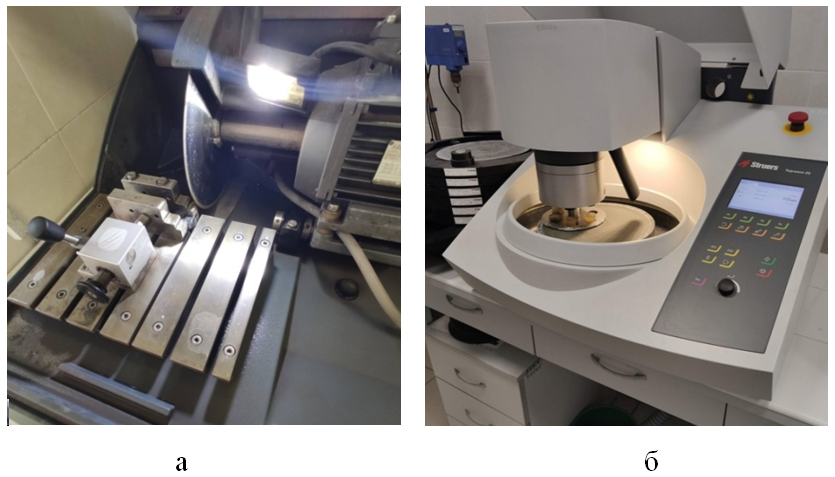

Для изучения микроструктуры шлака образцов пробоподготовка к металлографическим исследованиям включала в себя получение среза от общего куска шлака с помощью отрезного станка Labotom-5 фирмы «Struers» (Дания), рис. 3, а.

Рисунок 3 - Подготовка образцов шлака к металлографическим исследованиям:

а – отрезной станок Labotom-5; б – шлифовально-полировальный станок Tegramin-25

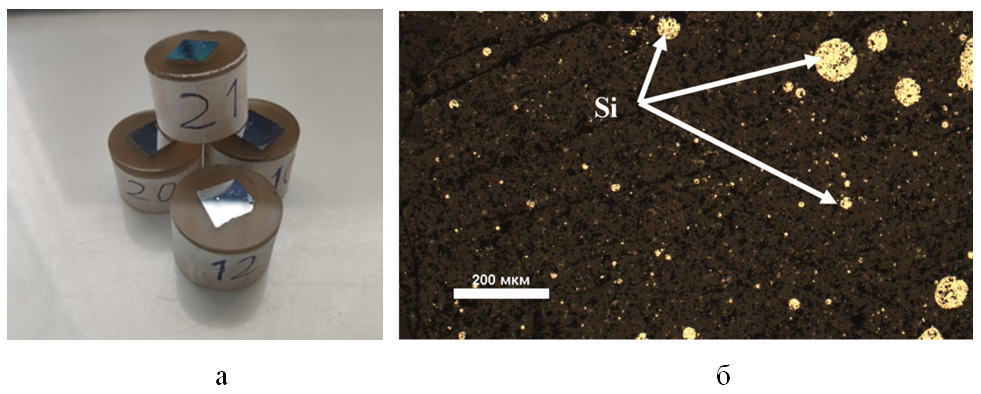

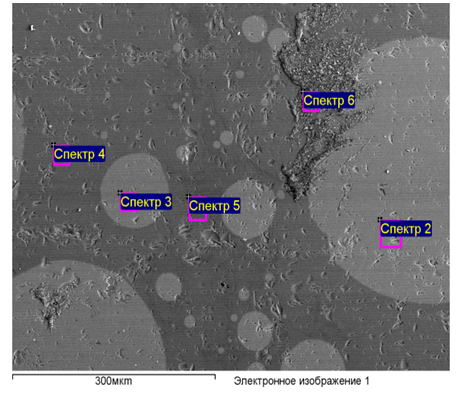

На рис. 4, а представлен общий вид подготовленных шлифов из образцов рафинировочных шлаков для металлографических исследований, на рис. 4, б – фото поверхности образца. Согласно рис. 4, б, в рафинировочном шлаке в общей оксидной фазе расположены корольки кремния, химический состав которых представлен в табл. 1. Включения металлического кремния имеет сферическую форму и предполагается, что кремний механически захватывается шлаком за счет высокой вязкости шлака. Снижение вязкости шлака позволит снизить потери кремния, но при этом есть риск, что более жидкотекучий шлак может затруднять разделение продуктов – кремния и шлака в рафинировочном ковше.

Рисунок 4 - Результаты металлографических исследований:

а – общий вид шлифов образцов шлака; б – фото поверхности образца

Примечание: увеличение ×50

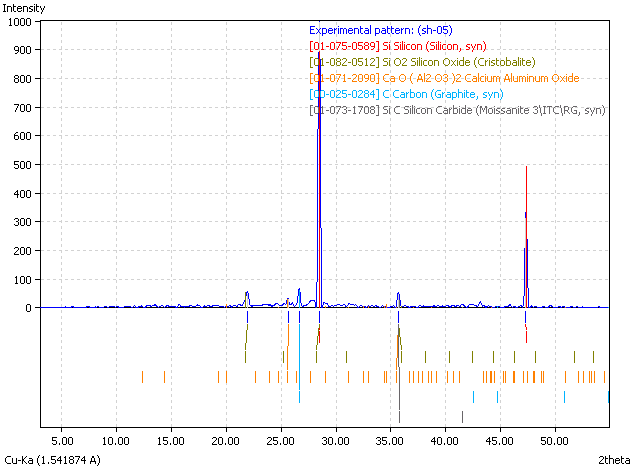

Рисунок 5 - Дифрактограмма образца рафинировочного шлака

Рисунок 6 - РСМА образца рафинировочного шлака, фото поверхности

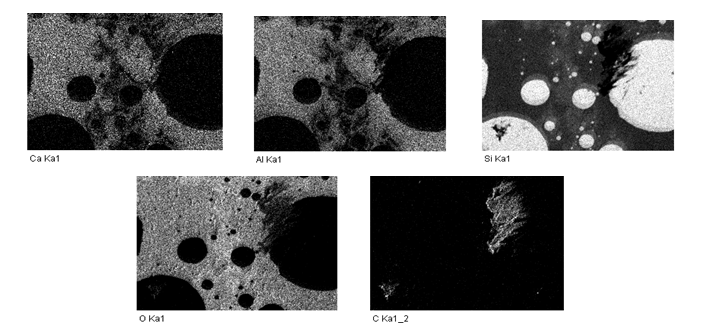

Рисунок 7 - РСМА образца рафинировочного шлака, спектры элементов

Таблица 2 - Результаты РСМА образца рафинировочного шлака

Области (см. рис. 6) | Содержание элемента, % масс. | Итого | ||||

C | O | Al | Si | Ca |

| |

2 | 15,38 | 5,63 | - | 84,62 | - | 100,00 |

3 | 10,37 | - | - | 89,63 | - | 100,00 |

4 | 13,46 | 62,10 | 5,05 | 16,12 | 3,27 | 100,00 |

5 | 12,29 | 64,72 | 1,41 | 20,61 | 0,97 | 100,00 |

6 | 58,24 | 35,33 | 0,61 | 2,72 | 3,10 | 100,00 |

4. Поиск способа переработки шлаков кремниевого производства

В связи с тем, что шлак содержит элементный кремний, данный продукт окислительного рафинирования представляет интерес для доизвлечения кремния. Существует несколько направлений переработки шлаков кремниевого производства [15], основные из них направлены на доизвлечение кремния путем сортировки, отстаивания, переплавки, либо выделения из шлака в виде сплава с другими элементами (например, железом).

Нами разрабатывается способ извлечения кремния из шлака в виде сплава. Для этого ведутся работы по подбору флюсов с целью снижения вязкости шлака и температуры плавки шлакосодержащей шихты для увеличения извлечения кремния в сплав. Также для определения оптимальных параметров плавки применяется математическая обработка результатов экспериментов.

5. Заключение

Кремний металлургических марок находит широкое применение в различных отраслях промышленности. Получение MG-Si характеризуется невысоким его извлечением (~70 %) из-за потерь кремния с отходящими газами в виде газообразного монооксида кремния и потерь уже выплавленного металла со шлаком при окислительном рафинировании в ковше.

Показано, что при плавке может образоваться до 5 % печного шлака (тугоплавкой смеси силикатов кальция и алюминия с вкраплениями карборунда и корольками запутавшегося кремния). Печной шлак при выливке из печи переходит в расплав и по окончании процесса рафинирования – в рафинировочный шлак. По результатам проведенных исследований выявлено, что в данном продукте содержится кремний в виде металлических включений, а также в форме оксида и карбида; кроме этого, в шлаке присутствуют оксиды алюминия и кальция (как продукты окислительного рафинирования). Высокое содержание кремния в рафинировочном шлаке (по данным проведенных аналитических исследований - до 70 %) приводит к еще большему снижению извлечения кремния в технологическом процессе, снижая эффективность кремниевого производства в целом. Нахождение в шлаке ценного Si в элементном виде позволяет сделать вывод о возможности его выделения из шлака, например, в виде сплава с другим металлом.

Полученные аналитические данные о составе шлака кремниевого производства имеют практическую ценность при оценке и разработке эффективной технологии переработки шлака. Таким образом, рафинировочный шлак является ценным техногенным сырьем для доизвлечения кремния. Нами ведутся экспериментальные работы по переработке рафинировочного шлака с выделением кремния из него в виде сплава.