THE ROLE AND IMPORTANCE OF CONTROLLED PARAMETERS IN THE PROCESS OF CALCINING PETROLEUM COKE IN TUBULAR ROTARY KILNS

РОЛЬ И ЗНАЧЕНИЕ УПРАВЛЯЕМЫХ ПАРАМЕТРОВ В ПРОЦЕССЕ ОБЖИГА НЕФТЯНОГО КОКСА В ТРУБЧАТЫХ ВРАЩАЮЩИХСЯ ПЕЧАХ

Обзорная статья

Шариков Ю.В.1, Шариков Ф.Ю.2, Крылов К.А.3, *

1 ORCID: 0000-0001-7264-1198;

2 ORCID: 0000-0002-1139-3968;

3 ORCID: 0000-0002-0587-8192;

1, 2, 3 Санкт-Петербургский горный университет, Санкт-Петербург, Россия

* Корреспондирующий автор (krylov-j[at]yandex.ru)

АннотацияСтатья представляет собой обзор важнейшей технологической стадии получения высококачественного нефтяного кокса в промышленных масштабах – стадии прокалки сырого кокса в трубчатых вращающихся печах после установок замедленного коксования. Именно эта стадия закладывает и формирует важнейшие свойства конечного продукта в соответствии с требованиями химической и металлургической промышленности. В отличие от каменноугольного кокса, сырьевая база которого постоянно сокращается ввиду постепенного истощения известных месторождений коксующихся углей, производство нефтяного кокса на НПЗ имеет устойчивую сырьевую базу, которая обеспечивается базовыми процессами глубокой нефтепереработки.

Физико-химические свойства каменноугольного и нефтяного кокса во многом схожи, однако, кокс, производимый из высококачественного каменного угля (марок Д, Ж, К или ОС), нередко превосходит по качеству нефтяной кокс, произведенный без должного учета состава и свойств конкретного сырья. Как следствие, невысокое качество коммерческого нефтяного кокса снижает его потребительские характеристики и значительно ограничивает область применения. Для того, чтобы стабильно получать нефтяной кокс необходимого качества, следует оптимизировать стадию прокаливания с учетом свойств исходного сырого кокса и требований к конечному продукту.

Высококачественный электродный кокс очень важен для производства легких металлов (Al и Mg). Большое значение при этом имеет достижение равномерного состава и структуры кокса в объеме гранул в процессе прокалки. Для обеспечения этого требования необходимо определить ключевые параметры процесса прокаливания и установить четкую взаимосвязь регулируемых технологических параметров с показателями качества продукции.

Ключевые слова: нефтяной кокс, прокаленный кокс, обжиг, управление прокаливанием, температура прокалки, трубчатая печь.

THE ROLE AND IMPORTANCE OF CONTROLLED PARAMETERS IN THE PROCESS OF CALCINING PETROLEUM COKE IN TUBULAR ROTARY KILNS

Review article

Sharikov Yu.V.1, Sharikov F.Yu.2, Krylov K.A.3, *

1 ORCID: 0000-0001-7264-1198;

2 ORCID: 0000-0002-1139-3968;

3 ORCID: 0000-0002-0587-8192;

1, 2, 3 Saint Petersburg Mining University, Saint Petersburg, Russia

AbstractThe article provides an overview of the most important technological stage of obtaining high-quality petroleum coke on an industrial scale — the stage of calcining of raw coke in tubular rotary kilns after delayed coking units. It is this stage that lays down and forms the most important properties of the final product in accordance with the requirements of the chemical and metallurgical industry. In contrast to coal coke, the raw material base of which is constantly decreasing due to the gradual depletion of known coking coal deposits, the production of petroleum coke at refineries has a stable raw material base, which is provided by the basic processes of advanced oil refining.

The physical and chemical properties of coal and petroleum coke are similar in many ways; however, coke produced from high-quality coal (long-flame coal, fat coal, coke, or lean caking coal (OS coal), often exceeds the quality of petroleum coke produced without due consideration for the composition and properties of specific raw materials. As a result, the low quality of commercial petroleum coke reduces its consumer characteristics and significantly limits the scope of application. In order to consistently obtain the required quality of petroleum coke, it is necessary to optimize the calcining stage, taking into account the properties of the initial raw coke and the requirements for the final product.

High-quality electrode coke is very important for the production of light metals (Al and Mg). It is of great importance to achieve a uniform composition and structure of coke in the volume of granules during calcining. To meet this requirement, it is necessary to determine the key parameters of the calcining process and establish a clear relationship between the regulated process parameters and product quality indicators.

Keywords: petroleum coke, calcined coke, furnacing, calcining control, calcining temperature, tube furnace.

ВведениеСырая нефть по природе является сложной смесью углеводородов различного строения и молекулярной массы с примесью гетероциклических и гетероатомных соединений. Современные технологии нефтепереработки направлены на максимальное извлечение светлых нефтепродуктов из нефти. С углублением процесса нефтепереработки количество легких водородсодержащих компонентов в сырье постепенно снижается от стадии к стадии до тех пор, пока от нефти не остается лишь вязкий полутвердый нефтяной остаток, большую часть которого составляют компоненты, близкие по составу к сырому нефтяному коксу. Нефтяной кокс как производственный ресурс имеет огромный потенциал и может быть применен во многих промышленных областях, что делает особенно важным и актуальным исследование и улучшение физико-химических характеристик кокса, в частности нефтяного. [1], [2].

Основная часть

Сырой (или зеленый) нефтяной кокс – это полутвердое инертное вещество, преимущественно состоящее из углерода. Коксование является важным процессом нефтепереработки, поскольку использует тяжелые полиароматические фракции и остатки от других процессов глубокой переработки и трансформирует их в ценный и востребованный продукт. Примерный состав сырого кокса приведен в Таблица 1 [3], [4], [5].

Таблица 1 – Элементный состав кокса

| Элемент | Доля, % |

| С | 91 - 99,5 |

| H | 0,035 - 4 |

| S | 0,5 – 8 |

| N+O | 1,3 – 3,8 |

| Металлы | Остаток |

По своим физико-химическим свойствам и структуре гранул такой кокс близок к высококачественному коксующемуся углю. Часто уголь и кокс используются совместно или как альтернатива друг другу. Высокие мировые темпы добычи и переработки нефти также повсеместно стимулируют производство нефтяного кокса. Все чаще в мире возникает ситуация, когда производство нефтяного кокса оказывается дешевле, чем добыча угля. Кроме того, разведанные мировые запасы высококачественного угля стремительно сокращаются, в то время как производители нефтяного кокса имеют устойчивую сырьевую базу для его производства на много лет вперед при сохранении сегодняшних объемов переработки сырой нефти.

Область применения кокса определяется комплексом его характеристик. Качество нефтяного кокса закладывается на стадиях подбора сырья и замедленного коксования, а окончательно формируется на стадии прокалки. Гранулы зеленого кокса образованы неструктурированными кристаллитами, которые связаны между собой преимущественно валентными связями. Таким образом, внутреннее строение гранул петкокса на микроуровне непосредственно определяет его важнейшие свойства [4], [6], [7].

Электропроводный игольчатый кокс востребован в цветной металлургии, особенно в алюминиевой промышленности. Сырой кокс до прокалки обладает высоким внутренним сопротивлением. Низкая электропроводность и теплопроводность значительно сужают область использования петкокса [8]. Именно стадия прокалки закладывает высокие электрофизические характеристики электродного кокса.

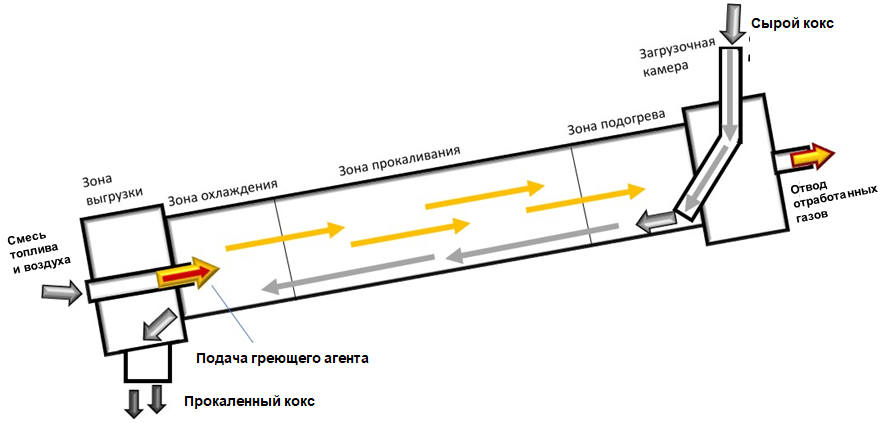

Обычно процесс прокалки осуществляют в трубчатых вращающихся печах (см. Ошибка! Источник ссылки не найден.). Высокотемпературная обработка способствует очистке кокса от примесей летучих и гетероатомных соединений, а также структурированию его гранул. Только у оптимально прокаленного кокса проявляются нужные свойства – высокая тепло- и электропроводность, жаростойкость и механическая прочность. Такой кокс используют для производства электродных материалов [9].

Рис. 1 – Схема прокалки сырого кокса в трубчатой вращающейся печи

Многолетняя практика показывает, что на данный момент в мире не существует лучшего аппарата для получения высококачественного металлургического кокса из нефти в промышленных масштабах, чем трубчатая вращающаяся печь. При прокаливании сырого кокса в печи реализуется несколько температурных зон, и в самой высокотемпературной из них температура составляет 1200-1450°C. По ходу процесса мольное отношение углерода к водороду резко возрастает (от 20 до 1000 и более). Помимо улучшения физико-химических свойства сырого кокса за счет формирования оптимальной микроструктуры, кокс также очищается от остаточных летучих примесей и гетероатомных соединений.

Процесс прокаливания кокса в трубчатой вращающейся печи может и должен контролироваться с использованием многоуровневой системы автоматизации. КПД процесса обжига петкокса составляет от 45 до 80%, в зависимости от качества конкретного сырья, параметров трубчатой печи и технологического режима прокалки [10]. Одним из ключевых критериев оценки качества прокаливания кокса является однородность распределения температурных полей по всему объему сырого материала и внутри каждой отдельной гранулы. Температурное поле в данном случае – это сложная совокупность значений температуры во всех точках рассматриваемого пространства в текущий момент времени [9], [11], [12].

До настоящего времени в промышленности не используется универсальный алгоритм управления процессом прокалки с учетом свойств конкретного сырого кокса. В зависимости от происхождения нефти и технологий ее переработки, предшествовавших формированию сырьевой базы, образцы сырого нефтяного кокса сильно различаются по микроструктуре и набору физико-химических свойств. Например, если в таком коксе содержится повышенное процентное содержание летучих веществ, то время обжига должно быть увеличено. Для проявления нужных электропроводных свойств у изотропного кокса процедуру его прокалки необходимо проводить при более высоких температурах, чем в случае анизотропного кокса. Поиск решения задачи оптимального прокаливания нефтяного кокса является одним из приоритетных направлений исследования в нефтепереработке и металлургии [13].

Обжиг, как и любой другой эндотермический процесс, требует больших затрат тепловой энергии. Содержание большого количества летучих веществ и коксовой пыли в коксе может служить дополнительным источником энергии. При сгорании в трубчатой печи эти компоненты выделяют необходимое для протекания реакции прокаливания тепло [3], [14], [15]. Но при этом, естественно, снижается выход конечного товарного кокса.

Высококачественный плотный кокс мало выгорает и почти не вступает в другие химические реакции, поэтому срок службы анодных материалов из такого кокса будет на порядок выше. У пористого кокса коэффициенты износостойкости и жаропрочности намного ниже соответствующих коэффициентов анодного кокса. Металлические включения в анодном коксе оказывают дополнительное негативное воздействие на качество производимого с его использованием алюминия. Поэтому к петкоксу, предназначенному для производства электродного кокса, предъявляют весьма жесткие требования. Высокое содержание летучих веществ, серы и металлических примесей недопустимо, так как это отрицательно влияет на пористость конечного материала и другие важнейшие характеристики.

Оценку реакционной способности кокса при его непосредственном контакте с углекислым газом и кислородом воздуха проводят с использованием двух стандартных лабораторных тестов. В первом тесте проверяют реакционную способность материала по отношению к CO2. Образцы кокса разогревают до температуры, близкой к 1000°С, и помещают в среду с высоким содержанием CO2. Основная задача второго теста – определение устойчивости кокса к выгоранию при контакте с воздухом. Для этого образцы анодного кокса разогревают до температуры 550°С. В ходе каждого теста идут химические реакции (1) и (2), соответственно:

Перед проведением тестов все образцы кокса взвешивают, затем помещают их в лабораторную печь, имитирующую реальные производственные условия, где эти образцы выдерживают определенное время. После извлечения из печи образцы повторно взвешивают. Разница массы образцов до и после эксперимента характеризует потери углерода. Чем меньше изменяется масса тестируемых образцов, тем более качественным считается кокс [3], [6], [11].

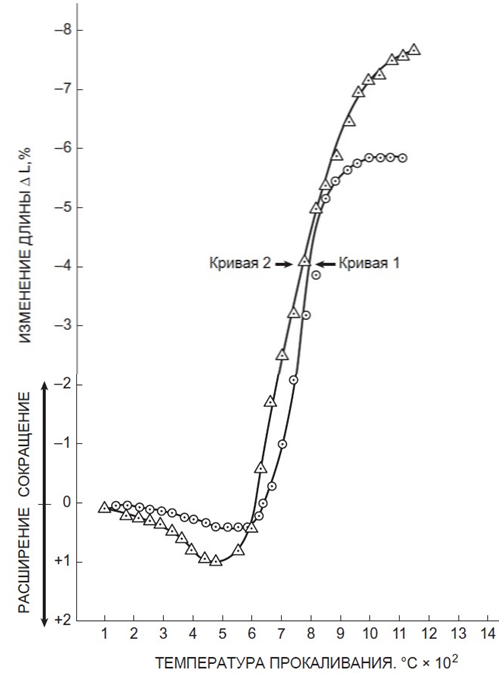

Качество кокса зависит также от длины кристаллитов Lc. Чем больше длина кристаллитов Lc, тем выше качество кокса при прочих равных условиях. Длину кристаллитов кокса можно качественно оценить через режим его термической обработки. На Рис. 2 представлены обобщенные графики функций, отражающие изменение длины кристаллитов кокса в зависимости от температуры прокаливания.

Рис. 2 – Изменение длины кристаллов кокса в процессе прокалки [6]

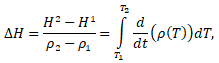

Увеличение длины зерен кокса в процессе прокалки происходит в соответствии с механизмом зародышеобразования, который описывается известным уравнением Аврами [6]. Для процесса обжига кокса в трубчатой печи это уравнение принимает следующий вид:

(3)

(3)

где H1 и H2 – тепловая функция кокса и графита соответственно, Т1,2 – начальная и конечная температура кокса, ρ1,2 плотности кокса и графита, ρ(T) – корреляционная зависимость между плотностью и температурой.

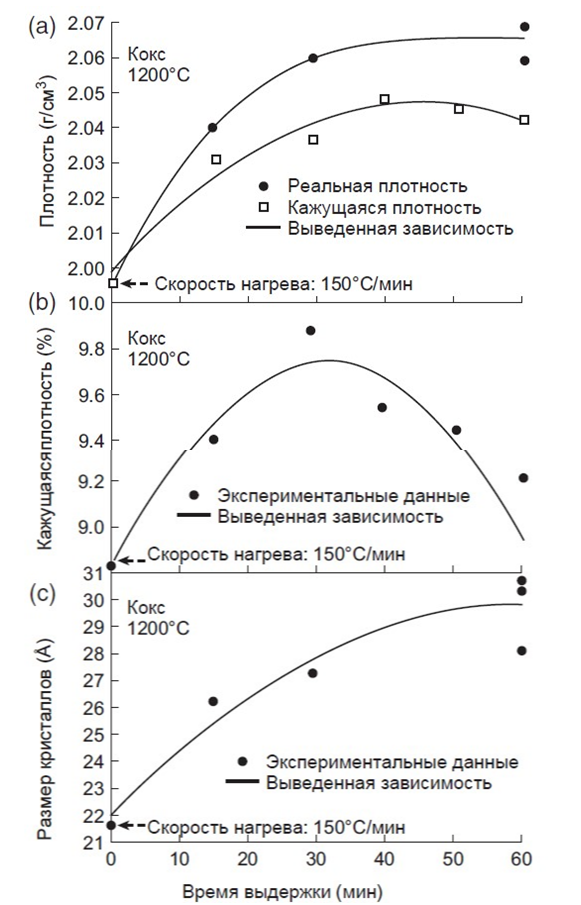

Существует три ключевых параметра, оказывающих влияние на кинетику процесса прокаливания кокса: скорость и температура нагрева, а также время выдержки (Рис. 3). Зависимости плотности, пористости и размера кристаллов прокаленного кокса от температуры прокаливания (каждого из трех по отдельности) можно описать при помощи полинома третьей степени [6], [16]:

Рис. 3 – Влияние времени выдержки и температуры нагрева на свойства кокса (кривая 1 – анизотропный кокс; кривая 2 – изотропный кокс) [6]

С увеличением максимальной температуры обжига при прокаливании будет происходить активный рост кристаллитов кокса, возрастать пористость и увеличиваться реальная и кажущаяся плотности. С возрастанием скорости нагрева размер кристаллитов и реальная плотность уменьшаются, хотя кажущаяся плотность незначительно возрастает. Если в системе определены оптимальные скорость и температура нагрева, то размер кристаллитов и реальная плотность кокса будут возрастать с увеличением времени выдержки кокса в печи. Время выдержки является одной из важнейших характеристик процесса, поскольку изменение кажущихся плотности и пористости проходит через максимум [6], [9].

Чтобы достоверно оценить изменения, происходящие с коксом в процессе прокалки, необходим анализ температурного профиля используемой для этого процесса печи. Температурный профиль трубчатой вращающейся печи — это график, получаемый в ходе эксплуатации печи, на котором отображены фактические изменения температуры по всей длине трубчатой печи и во всем объеме обрабатываемого материала [17].

В промышленности не существует печей с полностью идентичными входными параметрами, что обусловлено геометрией и состоянием печи, качеством сырого кокса и технологией производства. С увеличением длины печи эффективность процесса прокалки кокса возрастает, достигая максимальных показателей, но затем плавно и незначительно снижается, поэтому использование необоснованно длинных трубчатых печей экономически и технологически нецелесообразно. Печи разных конструкций обладают различной энергоэффективностью, так как потребляют разное количество топливного газа на единицу продукции [18]. Информация по температурным профилям печей позволяет определить оптимальную длину трубчатой вращающейся печи для конкретного процесса и в значительной степени улучшить и оптимизировать процесс прокалки сырого кокса с данными характеристиками [6], [17].

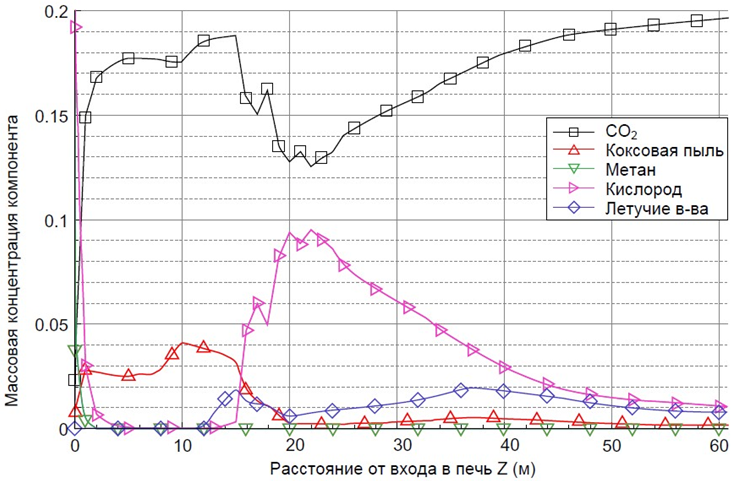

Оценить эффективность очистки кокса от остаточных примесей можно при помощи технологических графиков, отражающих изменение массовых концентраций этих веществ в целевом продукте по мере его движения по длине печи. На

Рис. 4 приведен такой график, отражающий изменения массовых концентраций летучих компонентов в печи в результате происходящих внутри печи химических реакций при прокалке кокса [19], [20], [21].

Рис. 4 – Распределение содержания количества примесей в коксе по длине печи [21]

По мере продвижения кокса в печи образуется углекислый газ, а массовые доли примесей остаточных летучих компонентов, содержащихся в коксе, постепенно снижаются. Это является результатом выжигания содержащихся в коксе примесей. Поэтому в зону протекания реакции необходимо организовать подачу кислорода, расходуемого при горении, чтобы интенсифицировать протекающие внутри печи реакции. По мере движения кокс прогревается, и в печи должен наблюдаться незначительный рост массовых концентраций летучих веществ, что вызвано высвобождением этих веществ из химически связанного состояния под воздействием высоких температур [19], [22]. Высвобождение химически связанных компонентов свидетельствует о том, что температурный режим прокаливания подобран правильно. На выходе из печи массовые концентрации кислорода и летучих компонентов должны стремиться к нулю, что будет свидетельствовать о том, что активная фаза прокаливания проходила равномерно во всем объеме кокса и в течение достаточного временного отрезка. Крайне малые массовые доли летучих веществ и кислорода на выходе из печи могут свидетельствовать о высоком качестве получаемого в ходе прокаливания продукта [15], [23], [24].

Для обеспечения удовлетворительных результатов прокаливания необходимо учитывать следующие технологические особенности:

- В зоне высвобождения летучих компонентов необходимо обеспечить максимальное перемешивание гранул кокса с теплоносителем. Сгорание летучих веществ и пыли может значительно ускорить процесс нагрева обрабатываемого в печи кокса. Изменение скорости нагрева и увеличение температуры обжига влияет на плотность, пористость и размер зерна обжигаемого материала, что приводит к улучшению или ухудшению качества получаемого в результате обжига продукта [6], [16], [17].

- Температура в зоне протекания целевой реакции должна достигать значений 1200-1400°C. Конструкция современных трубчатых печей такова, что температура, обеспечивающая оптимальное проведение физико-химических превращений в коксе, может поддерживаться на половине от всей длины корпуса печи. На практике доказано, что можно подобрать такую скорость движения кокса в печи, чтобы было обеспечено оптимальное время пребывания материала в горячей зоне и получение кокса с необходимой микроструктурой и свойствами [16], [20], [21].

- Остаточные летучие вещества, содержащиеся в сыром коксе, относительно богаты водородсодержащими соединениями. Поэтому довольно заметную часть продуктов сгорания составляет водяной пар, который может быть отделен и использован в других технологических операциях. Водяной пар является наиболее распространенным средством закалки и охлаждения раскаленного кокса. Такая закалка необходима для предотвращения протекания в коксе нежелательных реакций при медленном остывании. Известно, что вода оказывает закалочное воздействие на структуру зерен металла и это явление хорошо изучено, но аналогичные данные, описывающие воздействие воды на структуру кокса, практически отсутствуют [22], [23], [25].

Заключение

Параметры, воздействующие на качество получаемого при прокалке кокса в наибольшей степени – это:

1) температура в горячей зоне печи,

2) длина горячей зоны,

3) время пребывания материала в горячей зоне.

На качество кокса также оказывает заметное влияние процедура закалки горячего кокса для остановки нежелательных побочных реакций. Поэтому для создания оптимальной системы управления необходимо разработать математическую модель процесса прокаливания нефтяного кокса, учитывающую распределение температур внутри гранул в разных точках по длине печи. Такая математическая модель должна включать кинетическую модель реакции прокаливания для конкретного сырого кокса. Эту модель следует использовать в контуре управления технологическим режимом трубчатой вращающейся печи для выработки управляющих воздействий с целью компенсации поступающих возмущений [22].

| Благодарности Авторы благодарны руководству Санкт-Петербургского горного университета за внимание и поддержку. | Acknowledgement The authors are grateful to the management of Saint Petersburg Mining University for their attention and support. |

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Савченков А. Л. Первичная переработка нефти и газа: учебн. пособие / А. Л. Савченков // ТюмГНГУ. - 2014. - 128 С. ISBN: 978-5-9961-0958-6

- Joseph A. Caruso Petroleum Coke in the Urban Environment: A Review of Potential Health Effects / Caruso Joseph A. et al. // International Journal of Environmental Research and Public Health. - 2015. - V. 12. - P. 6218-6231. doi:10.3390/ijerph120606218

- Кауфман А. А. Технология коксохимического производства / А. А. Кауфман, Г. Д. Харлампович // ВУХИН-НКА. - 1994. - 287 C. ISBN: 5-9900190-2-5

- Твердохлебов В. П. Нефтяной кокс для алюминиевой промышленности. Технологии и свойства / В. П. Твердохлебов, С. А. Храменко, Ф. А. Бурюшкин, И. В. Павлов, С. Е. Прошкин // Журнал СФУ. Химия. - 2010. - Т.3. - №4 - С. 369-386. eISSN: 2313-5530

- Савёлов В.Д. Стандартные образцы влагосодержания и насыпной плотности доменного кокса для нейтронных влагомеров и влагомеров-плотномеров: опыт разработки и применения / В.Д. Савёлов, А.С. Запорожец // Стандартные образцы. - 2016. - №1. - С. 31-41. doi:10.20915/2077-1177-2016-0-1-31-41

- Boateng A. A. Rotary Kilns, Second Edition: Transport Phenomena and Transport Processes / A. A. Boateng // Butterworth–Heinemann, - 2016. - P. 368. ISBN: 9780128038536

- Валявин Г. Г. Процесс замедленного коксования и производство нефтяных коксов, специализированных по применению / Г. Г. Валявин, В. П. Запорин, Р. Г. Габбасов, Т. И. Калимулин // Процесс замедленного коксования и производство нефтяных коксов, специализированных по применению // Территория Нефтегаз. - 2011. - №8. - С. 44-49. eISSN: 2072-2761

- Сизяков В. М. Формирование структуры и свойств анодов Соденберга / В. М. Сизяков, В. Ю. Бажин, Е. О. Судницин // Международный научно-исследовательский журнал. - 2016. - Т. 49. - №7(4). - С. 62-64. doi:10.18454/IRJ.2016.49.146

- Perry R. H. O. Perry's chemical engineers' handbook, 9th edition / R. H. Perry, D. W. Green, J.O. Maloney // McGraw-Hill. - 2019. - P. 5293. ISBN: 0071834087

- Delyukin N. Y. Opportunities of industrial use of products of in-depth refining / N. Y. Delyukin // Сolloquium-journal. - 2018. - V. 23. - N. 12. - P. 8-10. ISSN 2520-6990

- Кубасов А. А. Химическая кинетика и катализ. Часть 1 / А. А. Кубасов // Изд-во Московского университета. - 2004. - 144 С. [Электронный ресурс] : – URL: http://www.chemnet.ru/rus/teaching/kubasov/all.pdf (дата обращения: 13.10.2020)

- Герасименко Т. Е. Тепловой баланс объемных зон процесса прокаливания в режиме прямотока углеродных Материалов в барабанной вращающейся печи / Т. Е. Герасименко // Северо-Кавказский горно-металлургический институт. - 2013. - Т. 5. - № 1. - С. 5-9. ISSN:1998-4502

- Дошлов О. И. Влияние тяжелой смолы пиролиза на свойства анодной массы / И. О. Дошлов, В. В. Кондратьев, А. А. Угапьев // Известия вузов. Прикладная химия и биотехнология. - 2014. - Т. 7. - № 2 - С. 67-75. ISSN:2227-2925

- Корпенкова К. Г. Анализ работы установки прокаливания кокса / К. Г. Корпенкова, М. А. Шевченко // Наука и образование сегодня. - 2017. - Т. 203. - № 12. - С. 20-21. ISSN 2541-7789

- Кауфман А. А. Отечественные и зарубежные коксовые печи: конструкции и оборудование: учебн. пособие / А. А. Кауфман, Ю. Я. Филоненко. // Изд-во Уральского Университетата. - 2013. - 88 С. ISBN 978-5-7996-1129-3

- Kocaefe D. Green coke pyrolysis: investigation of simultaneous changes in gas and solid phases / D. Kocaefe, A. Charette, L. Castonguay // Fuel. - 1995. - V. 74. - N. 6. - P. 791-799. doi:10.1016/0016-2361(95)00022-w

- Edwards L. The History and Future Challenges of Calcined Petroleum Coke Production and Use in Aluminum Smelting / Edwards L. // JOM. - 2014. - V. 67. - N. 2. - P. 308-321. doi:10.1007/s11837-014-1248-9

- Тагиров М. А. Оптимальная длина барабанной вращающейся печи для активирования углеродного материала / М. А. Тагиров и др. // Башкирский химический журнал. - 2014. - Т. 21. - № 1. - С. 29-32. ISSN: 0869-8406

- Kevin H. Improving the Precision and Productivity of Green Coke Volatile Matter Analysis / H. Kevin, L. Edwards, J. Marino, M. Lubin // TMS Light Metals. - 2012. - P. 1267-1272. doi:10.1002/9781118359259.ch218.

- Zhang Z. Simulation of combustion and thermal-flow inside a petroleum coke rotary calcining kiln - Part I: process review and modeling / Z. Zhang, T. Wang // Journal of Thermal Science and Engineering Applications. - 2010. - V. 2. - N. 021006. - P. 1-11. doi:10.1115/1.4002524

- Zhang Z. Simulation of combustion and thermal-flow inside a petroleum coke rotary calcining kiln - Part II: analysis of effects of tertiary airflow and rotation / Z. Zhang, T. Wang // Journal of Thermal Science and Engineering Applications. - 2010. - V. 2. - N. 021007. -P. 1-7. doi:10.1115/1.4002525

- Sharikov F. Yu. The study and modeling of coals and cokes behaviour with applying thermal analysis technique / F. Yu. Sharikov, V. Yu. Bazhin // Proceedings of XIX International Coal Preparation Congress. - 2019. - N. 1. - P. 105-114. ISBN: 9783319409429

- Kocaefe D. Hydrodesulfurization of Petroleum Coke/ D. Kocaefe et al. // Proceedings of the 36th International ICSOBA Conference. - 2018. - P. 495-510.

- Rohani A. Calcinations of Petroleum coke / A. Rohani, K. Sharifi, R. Golpasha // Proceedings of 3rd International Conference on Chemical, Ecology and Environmental Sciences. - 2014. - P. 118-120. [Electronic resource] : URL: https://www.researchgate.net/publication/315765367_Calcinations_of_Petroleum_coke (accessed: 13.10.2020)

- Zhang Z. Investigation of Combustion and Thermal-Flow Inside a Petroleum Coke Rotary Calcining Kiln with Potential Energy Saving Considerations/ Z. Zhang, T. Wang // Journal of Thermal Science and Engineering Applications. - 2011. - V. 5. - N. 1. - P. 1-13. doi:10.1115/IMECE2011-64643

Список литературы на английском языке / References in English

- Savchenkov A. L. Pervichnaya pererabotka nefti I gaza: ychebnoe posobie [Primary processing of oil and gas: a textbook] / A. L. Savchenkov // TumGNGU [TSU]. -2014. P. 128. ISBN: 978-5-9961-0958-6 [in Russian]

- Joseph A. Caruso Petroleum Coke in the Urban Environment: A Review of Potential Health Effects / Caruso Joseph A. et al. // International Journal of Environmental Research and Public Health. - 2015. - V. 12. - P. 6218-6231. doi:10.3390/ijerph120606218

- Kaufman A. A. Technologiya koksohimicheskogo proizvodstva [Coking chemical production technology] / A. A. Kaufman, G. D. Harlampovich // VUKHIN-NKA [VUKHIN-NKA]. - 1994. - P. 287. ISBN: 5-9900190-2-5 [in Russian]

- Tverdokhlebov V. P. Neftyanoi koks dlya aluminievoi promishlennosti. Technologiya I svoistva [Petroleum coke for the aluminum industry. Technology and properties] / V. P. Tverdokhlebov, S. A. Khramenko, F. A. Buryukin, I. V. Pavlov, S. E. Proshkin // Zhurnal SFU. Chimiya [Magazine of SFU. Himiya]. - 2010. V.3. №4 P. 369-386. eISSN: 2313-5530 [in Russian]

- Savelov V. D. Standartnye obrazci vlagosoderzhaniya I nasypnoi plotnosti domennogo koksa dlya neitronnych vlagomerov I vlagomerov-plotnomerov: opyt razrabotki I primeneniya [Standard samples of moisture content and bulk density of blast furnace coke for neutron moisture meters and moisture density meters: experience in development and application] / V. D. Savelov, A. S. Zaporozhets // Standartnie obrazci [Standard samples]. 2016. №1. P. 31-41. doi:10.20915/2077-1177-2016-0-1-31-41 [in Russian]

- Boateng A. A. Rotary Kilns, Second Edition: Transport Phenomena and Transport Processes / A. A. Boateng // Butterworth–Heinemann, - 2016. - P. 368. ISBN: 9780128038536

- Valyavin G. G. Process zamedlennogo koksovaniya i proizvodstvo neftyanih koksov, specializirovannih k primeneniyu [Process of delayed coking and production of petroleum coxes specialized in application] / G. G. Valyavin, V. P. Zaporin, R. G. Gabbasov, T. I. Kalimulin // Territoriya NEFTEGAZ [Territory of Neftegaz]. - 2011. - Issue. 8. - P. 44-49. eISSN: 2072-2761[in Russian]

- Sizyakov V. M. Formirovanie strykturi i svoistv anodov [Formation of structure and properties of Soderbergh anodes] / V. M. Sizyakov, V. Yu. Bazhin, E. O. Sudnitsyn // Mezhdunarodnii nauchno-issledovatel’skii zhurnal [International research journal]. - 2016. - V. 49. - Issue. 7(4). - P. 62-64. doi:10.18454/IRJ.2016.49.146 [in Russian]

- Perry R. H. Perry's chemical engineers' handbook, 9th edition / R. H. Perry, D. W. Green, J.O. Maloney // McGraw-Hill. - 2019. - P. 5293. ISBN: 0071834087

- Delyukin N. Y. Opportunities of industrial use of products of in-depth refining / N. Y. Delyukin // Сolloquium-journal. - 2018. - V. 23. - N. 12. - P. 8-10. ISSN 2520-6990

- Kubasov A. A. Himicheskaya kinetika I kataliz. Chast’ 1. [Chemical kinetics and catalysis. Part 1] / A. A. Kubasov / / Moscow University publishing House. - 2004. - 144 P. [Electronic resource] : URL: http://www.chemnet.ru/rus/teaching/kubasov/all.pdf (accessed: 13.10.2020) [in Russian]

- Gerasimenko T. E. Teplovoj balans ob’emnyh zon processa prokalivanija v rezhime prjamotoka uglerodnyh Materialov v barabannoj vrashhajushhejsja pechi [Thermal balance of volume zones of calcination process in the mode of direct flow of carbon Materials in a drum rotating furnace] / T. E. Gerasimenko // Severo-Kavkazskij gorno-metallurgicheskij institut [North Caucasus mining and metallurgical Institute]. - 2013. - V. 5. - N. 1. P. 5-9. ISSN: 1998-4502 [in Russian]

- Doshlov O. I. Vlijanie tjazheloj smoly piroliza na svojstva anodnoj massy [Influence of heavy pyrolysis resin on the properties of anode mass] / I. O. Doshlov, V. V. Kondrat'ev, A. A. Gapeev // Izvestija vuzov. Prikladnaja himija i biotehnologija [News from universities. Applied chemistry and biotechnology]. - 2014. - V. 7. - N. 2 - P. 67-75. ISSN:2227-2925 [in Russian]

- Karpenkova K. G. Analiz raboty ustanovki prokalivanija koksa [Analysis of the work of the coke calcination plant] / K. G. Karpenkova, M. A. Shevchenko // Nauka i obrazovanie segodnja [Science and education today]. - 2017. - V. 203. - Issue. 12. - P. 20-21. ISSN 2541-7789 [in Russian]

- Kaufman A. A. Otechestvennye i zarubezhnye koksovye pechi: konstrukcii i oborudovanie [Domestic and foreign coke ovens: structures and equipment: textbook] / A. A. Kaufman, Yu. Ya. Filonenko. // Publishing house of the Ural University. - 2013. - 88 P. ISBN 978-5-7996-1129-3 [in Russian]

- Kocaefe D. Green coke pyrolysis: investigation of simultaneous changes in gas and solid phases / D. Kocaefe, A. Charette, L. Castonguay // Fuel. - 1995. - V. 74. - Issue. 6. - P. 791-799. doi:10.1016/0016-2361(95)00022-w

- Edwards L., The History and Future Challenges of Calcined Petroleum Coke Production and Use in Aluminum Smelting / Edwards L. // JOM. - 2014. - V. 67. - Issue. 2. - P. 308-321. doi:10.1007/s11837-014-1248-9

- Tagirov M. A. Optimal'naja dlina barabannoj vrashhajushhejsja pechi dlja aktivirovanija uglerodnogo materiala [Optimal length of a drum rotating furnace for activating carbon material] / M. A. Tagirov et al. // Bashkirskij himicheskij zhurnal [Bashkir chemical journal]. - 2014. - Vol. 21. - Issue. 1. - P. 29-32. ISSN: 0869-8406 [in Russian]

- Kevin H. Improving the Precision and Productivity of Green Coke Volatile Matter Analysis / H. Kevin, L. Edwards, J. Marino, M. Lubin // TMS Light Metals. - 2012. - P. 1267-1272. doi:10.1002/9781118359259.ch218.

- Zhang Z. Simulation of combustion and thermal-flow inside a petroleum coke rotary calcining kiln - Part I: process review and modeling / Z. Zhang, T. Wang // Journal of Thermal Science and Engineering Applications. - 2010. - V. 2. - Issue. 021006. - P. 1-11. doi:10.1115/1.4002524

- Zhang Z. Simulation of combustion and thermal-flow inside a petroleum coke rotary calcining kiln - Part II: analysis of effects of tertiary airflow and rotation / Z. Zhang, T. Wang // Journal of Thermal Science and Engineering Applications. - 2010. - V. 2. - Issue. 021007. -P. 1-7. doi:10.1115/1.4002525

- Sharikov F. Yu. The study and modeling of coals and cokes behaviour with applying thermal analysis technique / F. Yu. Sharikov, V. Yu. Bazhin // Proceedings of XIX International Coal Preparation Congress. - 2019. - Issue. 1. - P. 105-114. ISBN: 9783319409429

- Kocaefe D. Hydrodesulfurization of Petroleum Coke/ D. Kocaefe et al. // Proceedings of the 36th International ICSOBA Conference. - 2018. - P. 495-510.

- Rohani A. Calcinations of Petroleum coke / A. Rohani, K. Sharifi, R. Golpasha // Proceedings of 3rd International Conference on Chemical, Ecology and Environmental Sciences. - 2014. - P. 118-120. [Electronic resource] : – URL: https://www.researchgate.net/publication/315765367_Calcinations_of_Petroleum_coke (accessed: 13.10.2020)

- Zhang Z. Investigation of Combustion and Thermal-Flow Inside a Petroleum Coke Rotary Calcining Kiln with Potential Energy Saving Considerations/ Z. Zhang, T. Wang // Journal of Thermal Science and Engineering Applications. - 2011. - V. 5. - Issue. 1. - P. 1-13. doi:10.1115/IMECE2011-64643