RESEARCH OF POSSIBILITIES TO PRODUCE HIGH-CALORIFIC LUMP FROM GRADE 3B BROWN COAL IN GASIFIER WITH REVERSE BLOW

Кулеш М.В. 1, Исламов С.Р. 2

1Инженер ООО «Термококс»; 2доктор технических наук, генеральный директор ООО «Термококс»

ИССЛЕДОВАНИЕ ВОЗМОЖНОСТИ ПРОИЗВОДСТВА ИЗ УГЛЕЙ МАРКИ 3Б ВЫСОКОКАЛОРИЙНОГО КУСКОВОГО ТОПЛИВА В СЛОЕВОМ ГАЗИФИКАТОРЕ С ОБРАЩЕННЫМ ДУТЬЕМ

Аннотация

В данной работе представлены результаты экспериментального исследования процесса карбонизации угля в слоевом аппарате шахтного типа с обращенным дутьем. Показано, что при определенных расходах воздуха можно получать высококалорийное бездымное топливо с удовлетворительной прочностью куска (~8 МПа на сжатие), что исключает необходимость брикетирования карбонизата.

Ключевые слова: карбонизация, бурый уголь, высококалорийное топливо, термоуголь.

Kulesh M.V.1, Islamov S.R.2

1Engeneer LLC Termokoks; 2PhD in technical science, CEO of LLC Termokoks

RESEARCH OF POSSIBILITIES TO PRODUCE HIGH-CALORIFIC LUMP FROM GRADE 3B BROWN COAL IN GASIFIER WITH REVERSE BLOW

Abstract

This paper presents the results of an experimental study of the process of coal carbonization in gasifier with reverse blow. It is shown that the non-oxidizing thermal processing of brown coal (grade 3B) at a certain flow rate of air allow to receive the high calorific smokeless fuel with a satisfactory strength of a piece (~ 8 MPa in compression). This result eliminates the need for briquetting of carbonizate.

Keywords: carbonization, brown coal, high calorific fuel, thermo-coal.

На сегодняшний день значительный интерес представляет разработка новых способов переработки угля, которые обеспечивают качественное повышение энергоэффективности низкосортных углей, а также высокий уровень экологической безопасности.

Цель настоящего исследования заключалась в следующем: удалить из угля влагу и снизить содержание летучих веществ до уровня примерно 15%, обеспечив тем самым теплоту сгорания не ниже 25 МДж/кг (6000 ккал/кг), т.е. получить топливо с характеристиками, примерно соответствующими характеристикам дорогих энергетических углей марки СС и Т. Однако самое главное условие – обеспечить удовлетворительную прочность карбонизата (на уровне 8 МПа на сжатие) для его перевалки и транспортирования без необходимости брикетирования. По существу эту технологию можно определить как термическое обогащение бурого угля.

В качестве исходного сырья использовался бурый уголь Большесырского месторождения (Красноярский край). В нашей предыдущей работе был определен темп нагрева и температурный диапазон карбонизации этого угля (от 300 до 600°C), в пределах которого сохраняется удовлетворительная прочность куска [1], однако до настоящего времени оставался открытым вопрос об аппаратурном оформлении этого технологического процесса. В данной работе для этой цели предлагается использовать слоевой газификатор с обращенным воздушным дутьем, работающий в режиме частичной газификации (карбонизации) угля [2].

Эксперименты проводились на стендовом газификаторе периодического действия (с неподвижной засыпкой), который имел рабочую реторту диаметром 300 мм, высотой 1500 мм. Для более корректного измерения прочности использовались изготовленные из исходного угля образцы в форме кубика со стороной 20 мм, которые помещались в реактор слоевого газификатора в составе засыпки угля фракции 20-30 мм.

Задача заключалась в определении расхода воздуха, при котором температура в зоне карбонизации угля не превышает 580-620°C. Это условие обеспечивается при удельном расходе подаваемого в реактор воздуха около 41 м3/(м2*ч). Необходимо отметить, что этот показатель, по сути, является нижней границей устойчивости процесса частичной газификации с обращенным дутьем.

Прочность образцов после их карбонизации измерялась путем динамометрии при раздавливании на лабораторном штемпельном прессе.

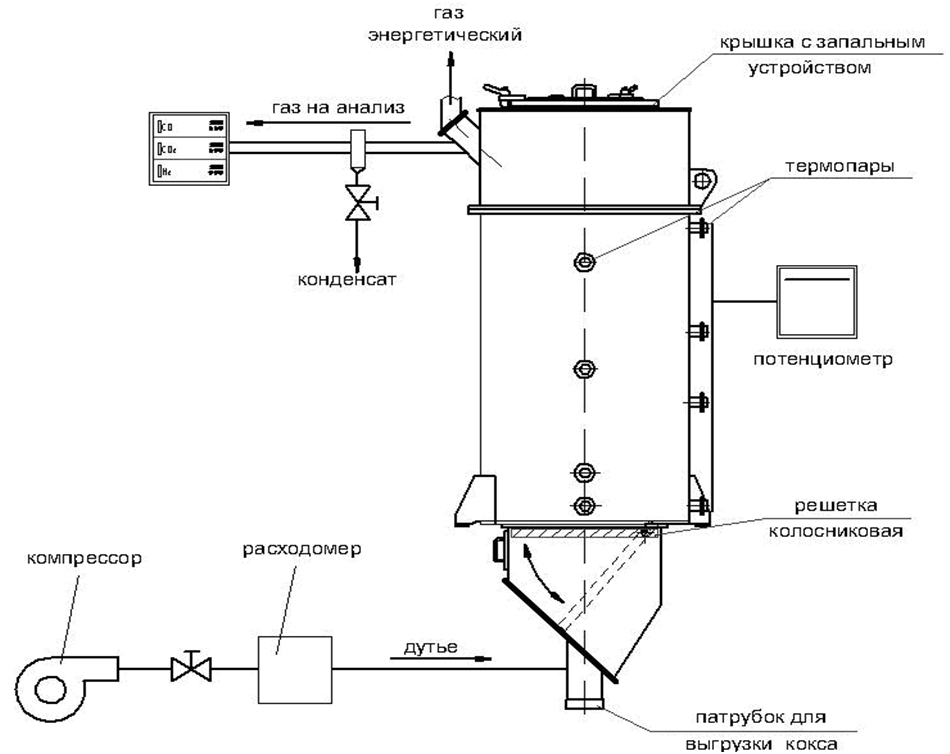

Рис.1 – Схема экспериментального стенда для исследования теплотехнологического процесса слоевой газификации угля с обращённым дутьём

В таблице 1 представлены характеристики продукта, полученного по описанной выше технологии, в сравнении с характеристиками исходного угля, а также с карбонизатами, полученными другими способами.

Одиночные частицы карбонизата получались в результате прокалки в лабораторной печи. Заранее подготовленные частицы угля в форме кубиков со стороной 20 мм загружались в закрытый сосуд и помещались в печь, предварительно разогретую до 300°C. Далее температура равномерно повышалась до 600°C в течение 3 часов. Карбонизат, полученный по технологии «древесный уголь», был получен методом производства, по которому производят древесный уголь.

Таблица 1 - Сравнительные характеристики исходного угля и разных карбонизатов

| Исходный уголь марки 3Б | Карбонизат угля 3Б (одиночные частицы) | Карбонизат по технологии «древесный уголь» | Карбонизат угля 3Б после термообработки в реакторе | |

| Wr, % | 20 | 0 | 4,7 | 4,3 |

| Ad, % | 5 | 7 | 5,7 | 5,8 |

| Vdaf, % | 45,4 | 15 | 7,5 | 14,2 |

| Теплота сгорания, МДж/кг (ккал/кг) | 21 (5000) | 30,3 (7240) | - | 29,5 (7050) |

| Сера, % | 0,33 | 0,41 | - | 0,4 |

| Прочность, МПа | 16,6 | 8-10 | 8-9 | 6-8 |

| Водопогло-щение, % | - | 16-17 | 17-18 | 16-17 |

Из таблицы следует, что карбонизат, полученный путем переработки угля в слоевом газификаторе, имеет теплоту сгорания около 30 МДж/кг и выход летучих на уровне 15%. Как видно, прочность карбонизата приблизительно в 2 раза ниже, чем прочность исходного угля, однако этот уровень является вполне приемлемым для погрузочно-транспортных операций с твердым топливом. Стоит также отметить, что в процессе карбонизации из угля выделяется газ, который также является продуктом. Из 1 кг угля получается около 0,55 кг карбонизата и 0,4 м3 газа с калорийностью 550 ккал/м3.

Таким образом, слоевой газификатор с обращенным воздушным дутьем можно использовать в качестве промышленного аппарата для термического обогащения бурого угля марки Б3.

References

Кулеш М. В., Исламов С.Р. Исследование возможности производства из углей марки 3Б и Д высококалорийного топлива с низким содержанием летучих // Кокс и химия. – 2012. – № 8. – С. 12-14.

Михалёв, И.О. Экспериментальное исследование обращённого процесса слоевой газификации угля // Физика горения и взрыва. – 2009. –№ 6. – С. 57–62.