Technology for producing crystalline ammonium sulphate in a continuous process in a DTB apparatus with a settling chamber and heat transfer in the heating chamber of the apparatus

Technology for producing crystalline ammonium sulphate in a continuous process in a DTB apparatus with a settling chamber and heat transfer in the heating chamber of the apparatus

Abstract

The article discusses an experimental study of the process of obtaining crystalline ammonium sulphate in a continuous process in a DTB crystalliser with a settling chamber. The research was conducted at the pilot plant of 'Chemtechnology' LLC in collaboration with the Department of Chemical Engineering of the Ural Federal University. The design of the crystalliser with two solution circulation circuits is described: the main one with a propeller pump and the additional one with a centrifugal pump and a heating chamber that ensures the dissolving of the fine-crystalline phase. The operation of the plant is examined: solution heating, reagent supply, solution supersaturation and crystal formation with the aim of optimising crystallisation conditions in continuous ammonium sulphate production, as well as heat transfer in the heating chamber.

1. Введение

Выпарные аппараты играют важную роль в промышленности , , , , включая производство сульфата аммония — одного из наиболее востребованных минеральных удобрений , , . Современные требования к увеличению эффективности и непрерывности технологических процессов в химической отрасли обуславливают необходимость разработки и оптимизации процессов кристаллизации в циркуляционных кристаллизаторах , , .

В данной работе рассматривается экспериментальное исследование процесса получения кристаллического сульфата аммония в кристаллизаторе DTB (Draft Tube Baffle) с отстойной камерой.

Исследования проведены на опытно-промышленной установке, разработанной ООО «Химтехнология» совместно с кафедрой МАХАП ХТИ УрФУ, с целью определения оптимальных условий непрерывного производства с учетом параметров циркуляции и теплового режима. Полученные результаты позволят повысить качество конечного продукта и эффективность производственного процесса.

2. Техника и методика проведения исследования

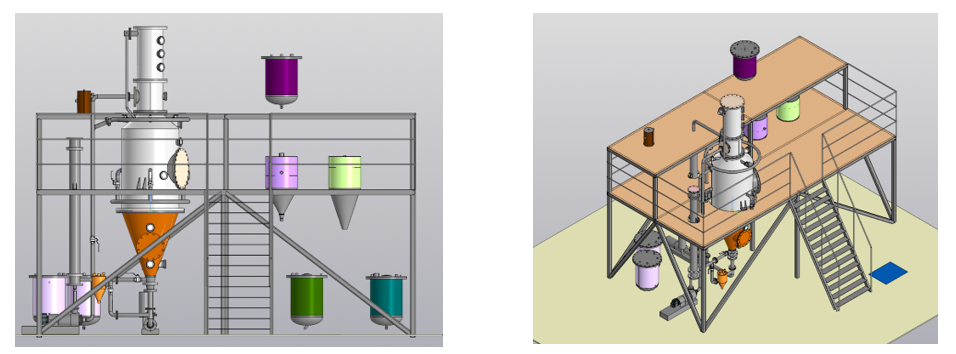

Общий вид опытно-промышленной установки получения кристаллического сульфата аммония показан на рисунке 1.

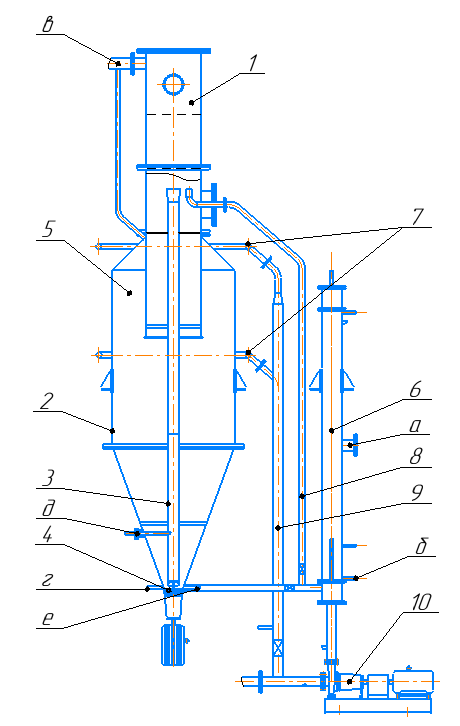

На рисунке 2 представлен кристаллизатор DTB с отстойной камерой.

Рисунок 1 - Общий вид опытно-промышленной установки получения кристаллического сульфата аммония

Рисунок 2 - Кристаллизатор DTB с отстойной камерой

Примечание: 1 – сепаратор; 2 – корпус кристаллизатора; 3 – центральная труба; 4 – циркуляционный насос; 5 – отстойная камера; 6 – греющая камера; 7 – круговой коллектор; 8, 9 – соединительная труба; 10 – перекачивающий насос; а – вход греющего пара; б – выход конденсата; в – выход вторичного пара; г – вход кислоты; д – вход аммиачной воды; е – выход готовой суспензии.

Циркуляционный насос 4 → Центральная труба 3 → корпус кристаллизатора 2.

Также организуется дополнительный контур циркуляции в кристаллизаторе, необходимый для подведения дополнительного тепла в процесс и обеспечения растворения мелкодисперсной кристаллической фазы. Данный циркуляционный контур начинается при отборе маточного раствора через верхний круговой коллектор 7. В коллектор поступает маточный раствор, содержащий мелкокристаллические частицы ввиду того, что забор раствора в коллектор осуществляется из отстойной камеры кристаллизатора. Далее по соединительной трубе 9 раствор поступает на всас перекачивающего насоса 10 (тип насоса — центробежный) и с его помощью подается в двухходовую греющую камеру 6. Проходя по греющим трубам камеры 6, маточный раствор нагревается, находящиеся в нем мелкодисперсные частицы растворяются. После прохождения греющей камеры 6 нагретый маточный раствор направляется в нижнюю часть конуса кристаллизатора. Далее нагретый маточный раствор вовлекается в основной контур циркуляции, описанный выше. При возникновении нестабильной работы встроенного циркуляционного насоса 4, кавитации или гидроударов существует возможность ввода нагретого маточного раствора в верхнюю часть сепаратора. Таким образом, циркуляция маточного раствора по дополнительному контуру осуществляется по схеме:

Отстойная камера 5 → Верхний круговой коллектор 7 → Соединительная труба 8 → Перекачивающий насос 10 → Двухходовая греющая камера 6 → Нижняя часть конуса корпуса кристаллизатора 2 (либо сепаратор 1).

Кристаллизатор работает следующим образом.

После заполнения аппарата исходным маточным раствором до рабочего уровня включается циркуляционный насос 4 и создается циркуляция маточного раствора по основному контуру. Далее в работу включается перекачивающий насос 10 и начинается работа дополнительного циркуляционного контура. После запуска насоса 10 в греющую камеру 6 подается греющий пар.

После нагрева до необходимой температуры начинается подача реагентов в центральную трубу кристаллизатора 3, в результате за счет нагрева раствора в греющей камере 6 и нагрева из-за выделения тепла химической реакции, образующаяся циркулирующая суспензия нагревается до заданной температуры.

Далее нагретая циркулирующая суспензия поступает в растворную часть сепаратора, где, попадая в зону пониженного давления, суспензия вскипает, происходит ее пересыщение по сульфату аммония. Если кристаллизация идет при уже находящихся кристаллах в циркуляционном контуре, то за счет пересыщения суспензии происходит рост и укрупнение кристаллов.

При циркуляции по дополнительному контуру, происходит отделение мелких кристаллов от крупных в отстойной камере, затем мелкие кристаллы растворяются, а потом вновь кристаллизуются на находящихся во взвешенном состоянии более крупных кристаллах, что обеспечивает их дальнейший рост.

При достижении кристаллами требуемых размеров готовая суспензия сульфата аммония отводится из нижней части конуса кристаллизатора.

Было проведено шесть серий исследований.

Первая серия исследований проводилась: при давлении в зоне кипения раствора -0,065…-0,05 МПа (разр.); температура кипения раствора сульфата аммония составила 75…80 ºС; средний расход реагентов серной кислоты и аммиачной воды составил 8…9 кг/ч и 12…13 кг/ч, соответственно.

Вторая серия исследований проводилась: при давлении в зоне кипения раствора -0,065…-0,05 МПа (разр.); температура кипения раствора сульфата аммония составила 75…80 ºС; средний расход реагентов серной кислоты и аммиачной воды составил 8…9 кг/ч и 12…13 кг/ч, соответственно.

Третья серия исследований была проведена: при давлении в зоне кипения раствора -0,065…-0,05 МПа (разр.); температура кипения раствора 70…80 ºС; средний расход реагентов серной кислоты и аммиачной воды составил 8…9 кг/ч и 12…13 кг/ч, соответственно.

Четвертая серия исследований была проведена: при давлении в зоне кипения раствора -0,074…-0,068 МПа (разр.); температура кипения раствора 70…75 ºС; средний расход реагентов серной кислоты и аммиачной воды составил 4 кг/ч и 5…6 кг/ч, соответственно.

Пятая серия исследований была проведена: при давлении в зоне кипения раствора -0,074 МПа (разр.); температура кипения раствора 75…76 ºС; средний расход реагентов серной кислоты и аммиачной воды составил 8…9 кг/ч и 12…13 кг/ч, соответственно.

Шестая серия исследований была проведена: при давлении в зоне кипения раствора -0,073 МПа (разр.); температура кипения раствора 77…78 ºС; средний расход реагентов серной кислоты и аммиачной воды составил 8…9 кг/ч и 11,5 кг/ч, соответственно.

3. Результаты и обсуждения

В первой серии исследования количество выпаренной воды составило 15…20 кг/ч. Данные по гранулометрическому составу представлены в таблице 1.

Таблица 1 - Гранулометрический состав кристаллической фазы сульфата аммония, полученной в первой серии экспериментальных исследований

Фракция, мм | Значение, % масс. |

-1,4…+1,25 | – |

-1,25…+1,0 | 18,1 |

-1,0…+0,56 | 74,5 |

-0,56…+0,2 | 7,4 |

-0,2 | – |

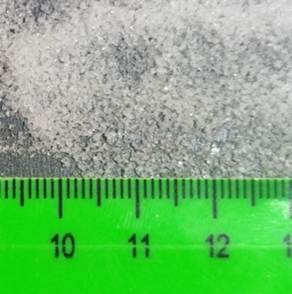

Установлено, что максимальное содержание частиц 74,5 % масс., имеют размер фракции больше 0,56 мм и меньше 1 мм. На рисунке 3 приведена фотография полученных кристаллов кубической формы при первой серии исследования.

Рисунок 3 - Кристаллы первой серии исследования

Таблица 2 - Гранулометрический состав кристаллической фазы сульфата аммония, полученной во второй серии экспериментальных исследований

Фракция, мм | Значение, % масс. |

-1,4…+1,25 | 4,98 |

-1,25…+1,0 | 10,24 |

-1,0…+0,56 | 63,71 |

-0,56…+0,2 | 21,07 |

-0,2 | – |

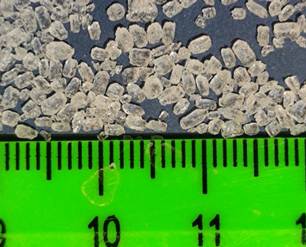

Установлено, что максимальное содержание частиц 63,71% масс., имеют размер фракции больше 0,56 мм и меньше 1 мм. На рисунке 4 приведена фотография полученных кристаллов кубической формы при второй серии исследования.

Рисунок 4 - Кристаллы второй серии исследования

Таблица 3 - Гранулометрический состав кристаллической фазы сульфата аммония, полученной в третьей серии экспериментальных исследований

Фракция, мм | Значение, % масс. |

-1,4…+1,25 | – |

-1,25…+1,0 | – |

-1,0…+0,56 | 53,58 |

-0,56…+0,2 | 44,41 |

-0,2 | 2,01 |

Установлено, что максимальное содержание частиц 53,58% масс., имеют размер фракции больше 0,56 мм и меньше 1 мм. На рисунке 5 приведена фотография полученных кристаллов кубической формы при третьей серии исследования.

Рисунок 5 - Кристаллы третьей серии исследования

Таблица 4 - Гранулометрический состав кристаллической фазы сульфата аммония, полученной в четвертой серии экспериментальных исследований

Фракция, мм | Значение, % масс. |

-1,4…+1,25 | 10,3 |

-1,25…+1,0 | 19,7 |

-1,0…+0,56 | 58,7 |

-0,56…+0,2 | 11,3 |

-0,2 | – |

Установлено, что максимальное содержание частиц 58,7% масс., имеют размер фракции больше 0,56 мм и меньше 1 мм. На рисунке 6 приведена фотография полученных кристаллов кубической формы при четвертой серии исследования.

Рисунок 6 - Кристаллы четвертой серии исследования

Данные по гранулометрическому составу представлены в таблице 5.

Таблица 5 - Гранулометрический состав кристаллической фазы сульфата аммония, полученной в пятой серии экспериментальных исследований

Фракция, мм | Значение, % масс. |

-1,4…+1,25 | – |

-1,25…+1,0 | 10,5 |

-1,0…+0,56 | 75,6 |

-0,56…+0,2 | 13,8 |

-0,2 | – |

Установлено, что максимальное содержание частиц 75,6% масс., имеют размер фракции больше 0,56 мм и меньше 1 мм. На рисунке 7 приведена фотография полученных кристаллов игольчатой формы при пятой серии исследования.

Рисунок 7 - Кристаллы пятой серии исследования

Данные по гранулометрическому составу представлены в таблице 6.

Таблица 6 - Гранулометрический состав кристаллической фазы сульфата аммония, полученной в шестой серии экспериментальных исследований

Фракция, мм | Значение, % масс. |

-1,4…+1,25 | 4,8 |

-1,25…+1,0 | 31,4 |

-1,0…+0,56 | 53,2 |

-0,56…+0,2 | 10,6 |

-0,2 | – |

Установлено, что максимальное содержание частиц 53,2% масс., имеют размер фракции больше 0,56 мм и меньше 1 мм. На рисунке 8 приведена фотография полученных кристаллов игольчатой формы при шестой серии исследования.

Игольчатая форма кристаллов предположительно может быть обусловлена использованием серной кислоты с органическими примесями, которые повлияли на рост кристаллов.

В таблице 7 представлены результаты исследований.

Таблица 7 - Результаты исследований

Исследование | Расход серной кислоты, кг/ч | Расход аммиачной воды, кг/ч | Давление, МПа (абс.)

| tкип., °С | Выпаренная вода, кг/ч | Гранулометрический состав, % масс. | ||||

-1,4… +1,25 мм | -1,25… +1,0 мм | -1,0… +0,56 мм | -0,56… +0,2 мм | -0,2 мм | ||||||

1 | 8…9 | 12…13 | 0,036…0,051 | 75…80 | 15…20 | – | 18,1 | 74,5 | 7,4 | – |

2 | 8…9 | 12…13 | 0,036…0,051 | 70…80 | 10…15 | 4,98 | 10,24 | 63,71 | 21,07 | – |

3 | 8…9 | 12…13 | 0,036…0,051 | 70…80 | 10…15 | – | – | 53,58 | 44,41 | 2,01 |

4 | 4 | 5…6 | 0,027…0,033 | 70…75 | 5…10 | 10,3 | 19,7 | 58,7 | 11,3 | – |

5 | 8…9 | 12…13 | 0,027 | 75…76 | 5…10 | – | 10,5 | 75,6 | 13,8 | – |

6 | 8…9 | 11,5 | 0,028 | 77…78 | 10…15 | 4,8 | 31,4 | 53,2 | 10,6 | – |

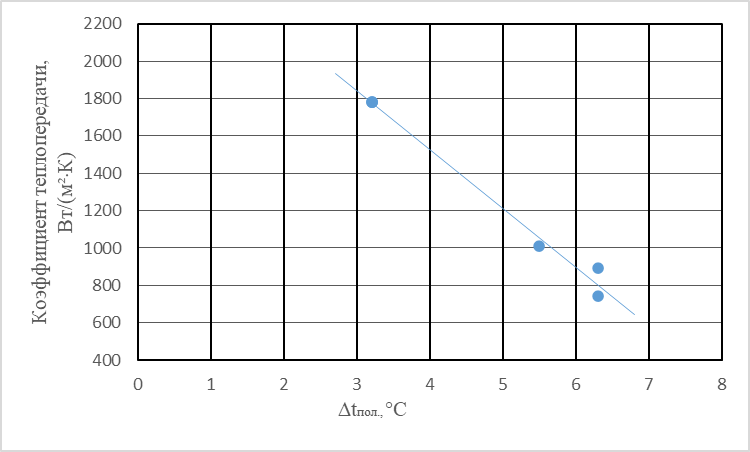

При проведении экспериментальных исследований были получены данные, на основе которых можно сделать вывод о влиянии полезной разности температур греющего пара и суспензии на коэффициент теплопередачи в греющей камере аппарата 6. На рисунке 9 представлена зависимость влияния полезной разности температур на коэффициент теплопередачи.

Рисунок 8 - Зависимость влияния полезной разности температур на коэффициент теплопередачи в греющей камере

4. Заключение

В ходе проведения экспериментальных исследований получения кристаллического сульфата аммония в условиях непрерывного процесса в кристаллизаторе DTB с отстойной камерой установлено, что данный аппарат способен работать с высоким содержанием твердой фазы в основном циркуляционном контуре (до 50% масс.) и обеспечивать получение кристаллов размером до 1,25…1,4 мм с монокристаллической структурой, что значительно повышает качество конечного продукта, большинство частиц в проведённых исследованиях находится в диапазоне от 0,56 до 1,25 мм.

Нагрев раствора в греющей камере предназначен для растворения мелкокристаллической фазы. При минимальной разнице температур греющего пара и сусепнзии (∆tпол) степень растворения мелких кристаллов невелика, что приводит к незначительному повышению концентрации суспензии. При увеличении полезной разности температур растворяется больше мелких кристаллов, вследствие чего концентрация суспензии возрастает, изменяя его физико-химические свойства. В частности, наблюдается увеличение вязкости суспензии и снижение коэффициента теплоотдачи, что приводит к понижению коэффициента теплопередачи.