WAYS OF INCREASING RESISTANCE OF SILICATED LAYERS

ПУТИ ПОВЫШЕНИЯ ЖАРОСТОЙКОСТИ СИЛИЦИРОВАННЫХ СЛОЕВ

Научная статья

Крукович М.Г.1, *, Федотова А.Д.2

1 ORCID: 0000-0001-5563-093Х;

1, 2 Российский университет транспорта, Москва, Россия

* Корреспондирующий автор (ya.bormag[at]yandex.ru)

АннотацияПроведен анализ механизма массопереноса при формировании силицированных слоев в расплавленных солевых средах. Теоретической базой массопереноса и легирования слоев является работа микрогальванических элементов и, в частности, анодная стадия процесса, протекающая на поверхности порошковых добавок (электрохимических восстановителей). Показано, что интенсивность работы микрогальванических элементов определяет насыщающую способность ванны и зависит от разности стационарных электродных потенциалов металла обрабатываемой детали и порошковой добавки. Представлены отдельные результаты исследования кинетики процесса силицирования и жаростойкости получаемых легированных Zr, Mn, Al и РЗМ слоев, имеющих минимальный привес при температуре 10000С.

Ключевые слова: силицирование, жаростойкость, солевая ванна, массоперенос, микрогальванический элемент, анодный и катодный процессы, легирование, порошковые добавки.

WAYS OF INCREASING RESISTANCE OF SILICATED LAYERS

Research article

Krukovich M.G.1, *, Fedotova A.D.2

1 ORCID: 0000-0001-5563-093Х;

1, 2 Russian University of Transport, Moscow, Russia

* Corresponding author (ya.bormag[at]yandex.ru)

AbstractThe analysis of the mass transfer mechanism during the formation of silicated layers in molten salt media is carried out. The work of micro-voltaic cells and, in particular, the anodic stage of the process, occurring on the surface of powder additives (electrochemical reducing agents), is the theoretical basis of mass transfer and alloying of layers. It is shown that the intensity of the micro-galvanic cells determines the saturating ability of the bath and depends on the difference between the stationary electrode potentials of the metal of the workpiece and powder additives. Some results of studying the kinetics of silicification and heat resistance of the obtained alloyed Zr, Mn, Al and REM layers with a minimum gain at a temperature of 10,0000C are presented.

Keywords: silicification, heat resistance, salt bath, mass transfer, micro galvanic cell, anodic and cathodic processes, alloying, powder additives.

ВведениеОдним из методов получения благоприятного сочетания коррозионной стойкости, жаростойкости, твердости и износостойкости являются процессы нанесения силицированных покрытий. Важным направлением применения силицированных покрытий является возможность повышения окалиностойкости ряда деталей: печной арматуры, контейнеров для химико-термической обработки (цементации, борирования, азотирования и др.), деталей печей пиролиза углеводородов, приспособлений для укладки деталей в печах для нагрева и т.п. [1, С. 215], [2, С. 101, 196].

Сравнительные испытания силицированных и алитированных деталей показали преимущества силицированных, что позволило в ряде случаев использовать их вместо дорогостоящих аустенитных сталей (например, стали Х25Н20С2) [2, С. 196].

Из всех способов силицирования технология насыщения из расплавленных сред представляет широкие возможности получения легированных силицированных слоев в интервале температур 750-11000С с более высокими эксплуатационными свойствами. Что позволит расширить области применения силицированных слоев и производить замену жаростойких аустенитных сталей на силицированные углеродистые и низколегированные стали при изготовлении ряда деталей.

Таким образом, целью данной работы является разработка технологии получения силицированных легированных слоев с повышенным комплексом эксплуатационных свойств.

Механизм массопереноса в расплавленных средах при силицировании

Механизм массопереноса в расплавах солей имеет самопроизвольный характер и протекает в режиме самоорганизации. Диссипативной структурой (соединением) самоорганизации являются ионы низших валентностей насыщающего элемента, которые возникают в расплаве (в гетерогенной системе) в результате протекания окислительно-восстановительных процессов между элементами расплава, порошковой добавкой и обрабатываемой поверхностью металла. Массоперенос может проходить контактным или «бесконтактным» путем.

При «бесконтактном» пути обеспечивается массоперенос более электроотрицательного насыщающего элемента на поверхность менее электроотрицательного металла (обрабатываемую поверхность) за счет реакций диспропорционирования субионов (ионов низших валентностей) на этой поверхности [3, С. 3-5], [4, С. 45-47], [5, С. 17-18]. Продуктом реакции являются ионы высших валентностей, которые отводятся от обрабатываемой поверхности в расплав и после взаимодействия с ионными комплексами расплава могут вновь образовывать ионы низших валентностей. Скорость массопереноса зависит от расстояния между обрабатываемой поверхностью и порошковой добавкой и резко возрастает при бесконечно малом расстоянии, т.е. при образовании контакта.

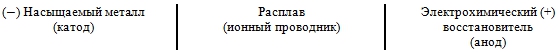

При контактном массопереносе обеспечивается осаждение более электроотрицательного элемента на поверхность менее электроотрицательного металла за счет работы микрогальванического элемента:

В месте контакта насыщаемого металла и электрохимического восстановителя и возникает электронная проводимость, которая обеспечивает перетекание электронов на поверхность насыщаемого металла.

Анодная стадия (растворение) протекает на поверхности электрохимического восстановителя (порошковой добавки). Вышедшие катионы образуют комплексы с анионами расплава.

Катодная стадия протекает на поверхности обрабатываемого материала и сопровождается в результате избытка электронов, перешедших с поверхности порошковой добавки в местах контакта, восстановлением катионов, входящих в состав электролита. Таким образом, самопроизвольно устанавливается равновесие с расплавом на границах раздела. Восстанавливаемыми катионами могут быть и катионы, появившиеся в расплаве при протекании анодного растворения порошковой добавки (электрохимического восстановителя).

Скорость протекания катодной и анодной стадий зависит от разности равновесных (или стационарных) электродных потенциалов порошковой добавки и обрабатываемого материала, степени поляризуемости их поверхностей, а также от состава расплавленной соли и температуры. При этом на обрабатываемой поверхности образуется та фаза или обеспечивается такая концентрация на поверхности, электроотрицательнее которых становится насыщаемая поверхность во время процесса. Массоперенос контролируется скоростями образования субионов в расплаве, их непосредственного восстановления на обрабатываемой поверхности при работе короткозамкнутых микрогальванических элементов и скоростью отвода продуктов окислительно-восстановительного процесса.

Проведение процесса силицирования

Выбор электролита для проведения процесса силицирования проводился с учетом диаграмм плавкости систем, строения и свойств компонентов. В основе низкой жидкотекучести и электропроводности системы на основе Na2O – SiO2, применяемой для проведения процесса жидкостного силицирования, лежит ее комплексная структура с высокой долей ковалентных связей. Комплексы системы n или ( )m, как правило, объединяются в цепочки (полимеризуются), образуя прочный каркас. Ионы же натрия помещаются в различных «дырах» стеклообразной решетки у односторонне связанных с кремнием атомов кислорода. Повышение жидкотекучести и электропроводности было достигнуто добавлением в расплав галогенидов щелочных металлов, которые уменьшают прочность связей Si – O. Они также снижают температуру плавления метасиликата и расширяют температурный интервал проведения процесса силицирования. При необходимости проведения этого процесса в интервале температур 550 – 7000С следует выбирать электролиты на основе тройной эвтектики галогенидов щелочных металлов Li, Na и K с добавками окиси кремния или метасиликата в количестве 30 – 40% по массе.

Оценка скорости массопереноса в насыщающей ванне (расплаве) проводилась по разности измеренных стационарных электродных потенциалов различных материалов (электрохимических восстановителей) и сталей. По полученным результатам строились ряды напряжений. В работа построены ряды напряжений для следующих систем (% по массе):

- 90 - 80% Na2SiO3 + 15% NaCl;

- 60-63% K2SiO3 + 24-27% Na2SiO3 +5-8% NaCl +5-8% NaCl;

- 28% LiF + 12% NaF + 49% KF + 13% SiO2 (Na2SiO3).

Первый электролит применялся для силицирования при температуре более 9000С, второй при 850-9000С и третий в интервале температур 550 – 7500С.

Основным недостатком силицированных слоев является их высокая пористость, снижение которой нами достигалась путем одновременного осаждения с кремнием циркония, марганца и редкоземельных металлов [5, C. 130-132], [6], [7]. Легирование получаемых слоев обеспечивалось за счет самопроизвольного переноса этих элементов в расплав в виде катионов при анодном процессе, протекающем на поверхности порошковых добавок, и их восстановления на обрабатываемой поверхности.

В качестве порошковых добавок использовали лигатуры (% по массе): силикоцирконий (Сицр 50-1) – 40% Si, 40% Zr, 0,09%С; редкоземельная лигатура (Р70) – 70% РЗМ, 30% Si; редкоземельная лигатура (РК30) - 30% РЗМ, 50% Si, 10% Ca; кальциевомагниевая лигатура (KM) – 25% Ca, 53% Si, 20% Mg, 2% Ti, 2% Al; силикомарганец (СиМн-17) – 18% Si, 65% Mn, 1,75% C; силикостронций (ССТ) - 65% Si, 25% Sr; силикокальций (Каси 1) - 28% Ca, 62% Si, 2,5% Al; силикомишметалл (СММ) – 2,5% Ca, 48% Si, 5% Al, 33% РЗМ. Во всех составах остальное до 100% относится к Fe и примесям.

Оптимальным размером частиц электрохимического восстановителя (порошковой добавки) для состава 1 является 0,25 – 0,5 мм, для составов 2 и 3 – 0,05 – 0,1 мм. Эти размеры равномерно распределяются по объему ванны и обеспечивают одинаковую насыщающую способность. Тем не менее целесообразно перемешивание расплава через каждые 2 часа работы.

Кинетика процесса силицирования исследовалась на стали 10 на установленных оптимальных размерах частиц порошков. Наиболее толстые слои образовались при использовании лигатур Каси и КМ, основу которых составляет кремний (Таблица 1).

Таблица № 1 – Влияние вида электрохимического восстановителя на характеристики массопереноса при силицировании

| Электрохимический восстановитель | Сицр | Симн17 | Каси | Р70 | КМ | СММ | РК30 | ССТ |

| Значение стационарного потенциала, мВ | -530 | -450 | -500 | -570 | -610 | -390 | -460 | -350 |

| Значение потенциала стали 10 во время насыщения, мВ | -410 | -330 | -400 | -440 | -500 | -260 | -330 | -230 |

| Толщина силицированного слоя, мкм | 65 | 25 | 120 | 110 | 130 | 105 | 80 | 65 |

Однако эти слои содержали большое количество (до 50%) хрупкой α'-фазы. При легировании силицированных слоев Zr, Mn и редкоземельными металлами (при использовании силикоциркония, силикомарганца и лигатуры Р70) образовывались меньшие по толщине, но качественные слои, не содержащие пор. Представленные результаты получены в составе солевой смеси, содержащей (% по массе): 63% K2SiO3 + 27% Na2SiO3 + 5% NaCl + 5% NaCl. Силицирование стали 10 проводилось при 9500С в течение 4 ч при введении в солевую смесь 25% порошковой добавки. Стационарные электродные потенциалы Fe, Si, SiC и упорядоченного твердого раствора Si в Fe равны: : φFe = 100 мВ, φSi = -330 мВ, φSiС = -200 мВ, φFe3Si = -170 мВ. При измерении использовался угольно-кислородный электрод сравнения.

Исследования окалиностойкости показало, что легированные силицированные слои имели меньший привес, чем нелегированные слои (Таблица 2). Лучшее сопротивление окислению при высоких температурах (10000С) связано со следующими причинами:

-образованием плотных окисных пленок на силицированных поверхностях, которые препятствуют диффузии кислорода в глубь детали;

-медленным рассасыванием диффузионного слоя, вследствие присутствия в слое элементов, обладающих меньшим коэффициентом диффузии в железе, чем кремний.

Таблица № 2 – Исследование окалиностойкости силицированных слоев

| Вид порошковой добавки при насыщении | Каси-1 | Р30 | Р70 | Сицр 50-1 | SiC |

| Привес, мг/см2 | 80 | 25 | 18 | 12 | 90 |

Примечание: испытания слоев, полученных при 10500С в составе, содержащем 49% K2SiO3 + 20% Na2SiO3 + 3% NaCl + 3% NaCl + 25% порошковой добавки, проводились в окислительной атмосфере печи при 10000С в течение 20 ч.

Заключение

На основании электрохимической природы процессов формирования диффузионных слоев при химико-термической обработке разработаны и исследованы составы для получения легированных силицированных слоев в интервале температур 550 – 11000С. Проведенное исследование показало возможность повышения окалиностойкости путем применения процесса силицирования в расплавленных солевых ваннах, обеспечивающих получение легированных цирконием, редкоземельными металлами и алюминием.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Самсонов Г.В. Тугоплавкие покрытия/ Г.В. Самсонов, А.П. Эпик. – М.: Металлургия, 1973. - 400 с.

- Ляхович Л.С. Силицирование металлов и сплавов/ Л.С. Ляхович, Л.Г. Ворошнин, Э.Д. Щербаков, Г.Г. Панич. – Мн.: Наука и техника. – 1972. – 280 с.

- Чернов Я.Б. Борирование сталей в ионных расплавах/ Я.Б. Чернов, А.И. Анфиногенов, Н.И. Шуров. - Екатеринбург: УрО РАН, 2001, 114с.

- Ляхович Л.С. К вопросу о механизме безэлектролизного насыщения металлов из расплавов/ Л.С. Ляхович, Л.Н. Косачевский, Ф.В. Долманов //В сб. «Металлургия». Серия «Металловедение и химико-термическая обработка». Вып. 1. - Мн.: Изд. БПИ, 1970, С. 45-47.

- Долманов Ф.В. К вопросу о механизме безэлектролизного насыщения из расплавов/ Ф.В. Долманов, М.Г. Крукович. // В сб. «Машиностроение и строительство». -Таллин: Изд. ГТУ, 1970, С. 17-18.

- О природе жидкостных безэлектролизных процессов химико-термической обработки/ Л.С. Ляхович, Л.Н. Косачевский, Ф.В. Долманов, М.Г. Крукович. /МиТОМ, №2, 1972, С. 61-62.

- Крукович М.Г. Исследование жидкостных безэлектролизных процессов химико-термической обработки: дисс… канд. техн. наук: 05.16.01: защищена 09.03.1974: утв. 10.07.1974/Крукович Марат Григорьевич. - Мн.: БПИ, 1974. – 298 с.

- Крукович М.Г. Разработка теоретических и прикладных аспектов управления структурой и свойствами борированных слоев и их использование при производстве транспортной техники: дисс….. докт. техн. наук: 05.16.01: защищена 22.06.1995: утв. 09.02.1996/Крукович марат Григорьевич. – М.:ВНИИЖТ, 1995. – 416 с.

- Патент SU 2-522280/ Ляхович Л.С., Крукович М.Г., Туров Ю.В., Наумчик А.А., Левитан С.Н. Состав среды для цирконосилицирования.

- Патент SU 411168/ Ляхович Л.С., Косачевский Л.Н., Крукович М.Г., Туров Ю.В. Способ силицирования металлов и сплавов.

Список литературы на английском языке / References in English

- Samsonov G.V. Tugoplavkie pokrytiya [Refractory Coatings] / G.V. Samsonov, A.P. Epic. – M.: Metallurgy, 1973. – 400 p. [in Russian]

- Lyakhovich L.S. Silitsirovanie metallov i splavov [Siliconization of Metals and Alloys] / L.S. Lyakhovich, L.G. Voroshnin, E.D. Shcherbakov, G.G. Panich. – Mn.: Science and Technology. – 1972. – 280 p. [in Russian]

- Chernov Ya.B. Borirovanie stalei v ionnykh rasplavakh [Boronizing of Steels in Ionic Alloys] / I.B. Chernov, A.I. Anfinogenov, N.I. Shurov. – Yekaterinburg: Ural Branch of the Russian Academy of Sciences, 2001, 114 p. [in Russian]

- Lyakhovich L.S. K voprosu o mekhanizme bezelektroliznogo nasyshcheniya metallov iz rasplavov [To the Question of the Mechanism of Non-Electrolytic Saturation of Metals from Alloys] / L.S. Lyakhovich, L.N. Kosachevsky, F.V. Dolmanov // V sb. «Metallurgiya». Seriya «Metallovedeniye i khimiko-termicheskaya obrabotka» [In Coll. “Metallurgy.” Series “Metallurgy and Chemical-Thermal Treatment.”] Vol. 1. – Mn.: Publishing. BSI, 1970, - P. 45-47. [in Russian]

- Dolmanov F.V. K voprosu o mekhanizme bezelektroliznogo nasyshcheniya iz rasplavov [To the Question of the Mechanism of Electroless Saturation from Alloys] / F.V. Dolmanov, M.G. Krukovich. // V sb. «Mashinostroyeniye i stroitel'stvo» [Coll “Engineering and Construction.”] – Tallin: Ed. STU, 1970, P. 17-18. [in Russian]

- O prirode zhidkostnykh bezelektroliznykh protsessov khimiko-termicheskoi obrabotki [On the Nature of Liquid Electrolytic Processes of Chemical and Thermal Treatment] / L.S. Lyakhovich, L.N. Kosachevsky, F.V. Dolmanov, M.G. Krukovich. / MiTOM, No. 2, 1972, P. 61-62. [in Russian]

- Krukovich M.G. Issledovanie zhidkostnykh bezelektroliznykh protsessov khimiko-termicheskoi obrabotki: diss… kand. tekhn. nauk: 05.16.01: zashchishchena 09.03.1974: utv. 10.07.1974 [Study of Liquid Electrolytic Processes of Chemical and Thermal Treatment: PhD in Engineering: 05.16.01: defended 09.03.1974: approved. 07/10/1974] / Krukovich Marat Grigorievich. – Mn.: BSI, 1974. – 298 p. [in Russian]

- Krukovich M.G. Razrabotka teoreticheskikh i prikladnykh aspektov upravleniya strukturoi i svoistvami borirovannykh sloev i ikh ispolzovanie pri proizvodstve transportnoi tekhniki: diss….. dokt. tekhn. nauk: 05.16.01: zashchishchena 22.06.1995: utv. 09.02.1996 [Development of Theoretical and Applied Aspects of the Management of the Structure and Properties of Borated Layers and their Use in the Manufacture of Transport Equipment: Thesis Abstract of PhD in Engineering: 05.16.01: defended 22.06.1995: approved. 02/09/1996] / Krukovich Marat Grigorievich. - M.: VNIIZHT, 1995. – 416 p. [in Russian]

- Patent SU 2-522280 [Patent SU 2-522280] / Lyakhovich L.S., Krukovich M.G., Turov Yu.V., Naumchik A.A., Levitan S.N. Sostav sredy dlya tsirkonosilitsirovaniya [Composition of the Media for Zirconium-silicon] [in Russian]

- Patent SU 411168 [Patent SU 411168] / Lyakhovich L.S., Kosachevsky L.N., Krukovich M.G., Turov Yu.V. Sposob silitsirovaniya metallov i splavov [Method of Silicification of Metals and Alloys]. [in Russian]