HYBRID PROCESSING: INTEGRATION OF SURFACE-THERMAL AND MECHANICAL FINISHING OPERATIONS ON A SINGLE TECHNOLOGICAL EQUIPMENT

Скиба В.Ю.1, Иванцивский В.В.2, Скиба П.Ю.3, Анваров Ю.М.4

1ORCID: 0000-0002-8242-2295, Кандидат технических наук, доцент, 2Доктор технических наук, доцент, 3Студент, 4Студент, Новосибирский государственный технический университет

ГИБРИДНАЯ ОБРАБОТКА: ИНТЕГРАЦИЯ ПОВЕРХНОСТО-ТЕРМИЧЕСКОЙ И ФИНИШНОЙ МЕХАНИЧЕСКОЙ ОПЕРАЦИЙ НА ОДНОМ ТЕХНОЛОГИЧЕСКОМ ОБОРУДОВАНИИ

Аннотация

В работе приведен сравнительный анализ двух гибридных технологий обработок, основанных на интеграции механических операций (абразивного шлифования или точения) и поверхностной закалки токами высокой частоты на одном технологическом оборудовании. Установлено, что в условиях предложенного принципа интегрирования, позволяющего осуществить обработку деталей от одной технологической базы, становится возможным повысить качество поверхностного слоя изделий. Экспериментально подтверждено, что малая величина припуска на окончательную механическую обработку (выхаживание), гарантирует отсутствие дефектов в виде локальных зон отпуска и обеспечивает деформационное упрочнение поверхности детали. Это приводит к формированию наклепанного слоя толщиной 0,01…0,03 мм, повышению значения микротвердости на 12…17% и уровня сжимающих остаточных напряжений в поверхностном слое соответственно на 10…21%.

Ключевые слова: металлообрабатывающий станок, гибридная обработка, абразивное шлифование, высокоэнергетический нагрев токами высокой частоты.

Skeeba V.Yu.1, Ivancivsky V.V.2, Skeeba P.Yu.3, Anvarov Yu.M.4

1ORCID: 0000-0002-8242-2295, PhD in Engineering, Associate professor, 2PhD in Engineering, Associate professor, 3 Student, 4 Student, Novosibirsk State Technical University

HYBRID PROCESSING: INTEGRATION OF SURFACE-THERMAL AND MECHANICAL FINISHING OPERATIONS ON A SINGLE TECHNOLOGICAL EQUIPMENT

Abstract

The comparative analysis of the two hybrid process technologies, which are based on the integration of mechanical treatment (abrasive grinding) and a surface heat strengthening by high frequency current on the same processing equipment, is given in the paper. The acquired results demonstrate that the suggested integrating approach allows carrying out the processing on the one technological base, which leads to the increase in the quality of the machine parts surface layer. The conducted experimental research proves that a minor stock allowance value for the final mechanical processing (sparking out) ensures the absence of defects such as local abatement zones and provides strain hardening of the work piece surface. This leads to the formation of the work-hardened layer of 0.01 - 0.03 mm, increase in microhardness value by 12 - 17% and the level of residual compressive stress in the surface layer by 10 - 21 % respectively.

Keywords: metal working machine, hybrid processing, abrasive grinding, high-energy heating by high frequency currents.

Введение

Одной из главных задач, решаемой на стадии проектирования любого изделия, является повышение качества изготовления детали и увеличение срока ее службы. На эксплуатационные свойства деталей машин наряду с геометрическими параметрами большое влияние оказывает физико-механическое состояние поверхностного слоя. Поэтому, все большее распространение находят методы поверхностной закалки с использованием объемных концентрированных источников тепла: высокоэнергетический нагрев токами высокой частоты (ВЭН ТВЧ) и обработка электронным лучом в атмосфере (КЭП) [1-8]. Для деталей машин, подвергнувшихся поверхностному упрочнению посредством ВЭН ТВЧ и КЭП, с целью получения окончательной геометрической и размерной точности, а так же шероховатости поверхности технологией изготовления изделий предусмотрена операция чистовой механической обработки.

Самым распространенным и производительным процессом финишной механической обработки является абразивное шлифование. Данный процесс характеризуется высокой теплонапряженностью в зоне резания, что может повлечь за собой изменение комплекса физико-механических свойств, достигнутого на стадии термического упрочнения. Одним из вариантов борьбы с отрицательными явлениями при абразивном шлифовании является уменьшение припуска на обработку. Но операции поверхностной закалки и финишной обработки в технологическом процессе изготовления деталей машин являются разделенными, т.е. выполняются на различном технологическом оборудовании. Недостатком такого подхода является то, что припуск на финишную обработку должен быть достаточно большим, поскольку необходимо предусмотреть не только остаточные деформации, неизменно появляющиеся после термообработки, но и погрешности переустановки, а так же погрешности, возникающие на предыдущих стадиях технологического процесса. В результате чего наблюдается спад производительности и нерациональное использование энергии: первоначально на стадии термической операции необходимо упрочнить деталь на большую глубину, а затем на финишной механической операции удалить наиболее эффективный поверхностный слой.

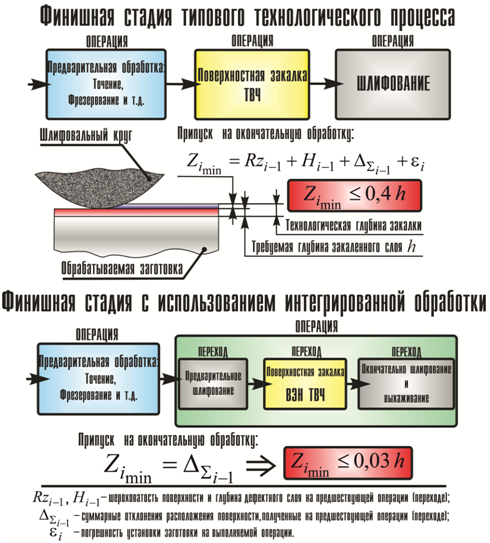

Одним из вариантов решения данной проблемы является объединение двух стадий технологического процесса – поверхностного упрочнения и финишной обработки – на одном оборудовании [9 - 15]. При этом процесс обработки деталей осуществляется по схеме: чистовая обработка – поверхностно-термическое упрочнение – выхаживание (рис. 1).

Процесс выхаживания можно отнести к одним из методов упрочнения материала, так как абразивные зерна в этом случае практически не совершаю процесс резания, а осуществляют пластическую деформацию обрабатываемого материала. В некоторых работах данный процесс по эффекту упрочнения сопоставляют с ультразвуковой упрочняющей обработкой, так как шлифование является единственным видом механической обработки, которому присуще самовозбуждение ультразвуковых вибраций. В связи с этим при осуществлении процесса выхаживания непосредственно после поверхностной закалки следует ожидать дополнительного эффекта в упрочнении поверхностного слоя, а, следовательно, и изменения характера распределения остаточных напряжений по глубине материала.

Рис.1 – Финишная стадия технологического процесса

Методика экспериментального исследования

В качестве образцов использовались: плаcтины с геометрическими параметрами 100х10х5 мм и цилиндрические прутки диаметром d = 50 мм и длиной l = 70 мм, изготовленные из стали 45. Определение состава исходного материала происходило на оптико-эмиссионном спектрометре ARL 3460.

Для интеграции процессов механической и поверхностной термической обработок была произведена модернизация плоскошлифовального станка модели 3Г71, заключающаяся в оснащении станочной системы дополнительным концентрированным источником энергии, в качестве которого использован выносной закалочный контур, реализующий высокоэнергетический нагрев токами высокой частоты (ВЭНТВЧ). В качестве источника энергии использовали генератор ВЧГ 6 - 60/0,44 с рабочей частотой тока ω = 440∙103 Гц.

В процессе поверхностной закалки использовался петлевой индуктор, оснащенный ферритом марки N87. Нагрев осуществлялся по глубинной схеме непрерывно-последовательным способом. При этом толщина упрочненного слоя не превышала глубины проникновения тока в горячий металл – 0,6…0,8 мм. Режимы обработки: удельная мощность источника qи = (1.5 – 4.0)∙108 Вт/м2, скорость перемещения детали под индуктором Vд = (0.05…0.1) м/с. Ширина активного провода индуктора составляла Bи = 2 мм, обработка осуществлялась с зазором Δ = 0.1…0.2 мм. Использовалось интенсивное водяное (душевое) охлаждения поверхности.

Абразивное шлифование закаленной и незакаленной стали, с учетом рекомендаций, осуществлялось кругами марок по ГОСТ Р 52781-2007: 1 250х32х76 25А F60 L 6 V 35 м/с 2кл.; 1 250х32х76 25А F46 L 6 V 35 м/с 2кл. Режимы обработки: скорость круга Vк = 35 м/с, продольная подача варьировалась в диапазоне Vд = 5…20 м/мин. Поскольку высота круга была больше ширины обрабатываемой заготовки (10 мм), то использовалась схема врезного шлифования. В этом случае, поперечная подача Sп отсутствовала, а подачу на глубину шлифования t осуществляли дискретно на каждый ход стола.

Исследование структуры проводили на оптическом микроскопе Carl Zeiss Axio Observer Z1m и на растровом электронном микроскопе Carl Zeiss EVO 50 XVP, который был оснащен энергодисперсионным анализатором INCA X-ACT (Oxford Instruments). Для выявлении микроструктуры образцов применялось травление 5 %-ным спиртовым раствором азотной кислоты и насыщенным раствором пикриновой кислоты в этиловом спирте с добавлением поверхностно активных веществ.

Для оценки микротвёрдости упрочненного поверхностного слоя деталей использовался прибор Wolpert Group 402MVD. Для исследования остаточных напряжений применялся механический разрушающий метод (послойное электролитическое травление образца) и рентгеновский метод, осуществляемый на дифрактометре высокого разрешения ARL X`TRA. Выявление дефектов поверхностного слоя на каждом из технологических переходов осуществлялось с использованием: визуально-оптического метода с применением микроскопа Carl ZeissAxio Observer A1m; капиллярного метода; токовихревого метода с применением вихретокового дефектоскопа ВД – 70. Оценка топографии поверхности производилась на лазерном профилограф-профилометре Zygo New View 7300. Измерение отклонения формы, волнистости и шероховатости поверхности производили на профилограф-профилометре Form Talysurf Series 2 фирмы Taylor Hobson.

Результаты и обсуждение

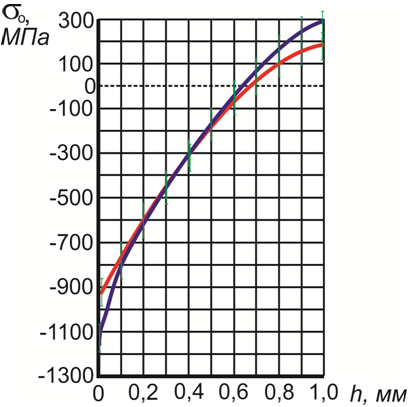

При обработке стали 45 по предлагаемой комбинированной схеме поверхностная закалка ВЭН ТВЧ осуществлялась при режимах: удельная мощность нагрева 2,4×108 Вт/м2, скорость перемещения источника 50 мм/с, размер источника 2,4 мм. В результате было получена глубина упрочнения 0,8 мм с твердостью на поверхности НV20 = 10100 МПа. Последующий переход – выхаживание осуществлялось кругом (ГОСТ Р 52781-2007): 1 250×32×76 25А F90 (F60, F46) K 6 (K 7, L 6, P 6) V 35 м/с 2 кл. при скорости круга Vк = 30 м/с и скорости детали Vд = 40 м/мин, в течении 20 с, при этом поверхностная твердость материала повысилась до значения НV20 = 11200 МПа. Естественно, что повышение твердости носит локальный характер и распространяется на глубину лишь нескольких сотых миллиметров. Однако это приводит и к изменению характера распределения остаточных напряжений (рис. 2).

Рис. 2 – Осевые остаточные напряжения

При этом данное изменение состояния поверхностного слоя даже на незначительную глубину должно отразиться и на эксплуатационных свойствах данного изделия. Результаты экспериментальных исследований показали, что операция выхаживания способствует увеличению контактно-усталостной прочности. Так, для образцов из стали 45, прошедших закалку ВЭН ТВЧ и последующее выхаживание, было зафиксировано повышение контактно-усталостной прочности на 16,4% по отношению к образцам, подвергнутых только лишь поверхностной закалки.

Таким образом, можно сделать вывод, что предлагаемая комбинированная обработка позволяет не только повысить производительность обработки и снизить энергозатраты на финишной стадии технологического процесса, но и повысить качество поверхностного слоя, за счет получения суммарного эффекта двойного упрочнения: закалка ВЭН ТВЧ и выхаживание.

Подводя итог, необходимо добавить, что для обеспечения заданных показателей качества упрочненного слоя: глубина, твердость, знак и величина остаточных напряжений, необходимо разработать методику назначения технологических режимов обработки изделия. На первом этапе, для эффективного управления величиной и характером распределения технологических напряжений по глубине упрочненного слоя, требуется найти взаимосвязь остаточных напряжений с режимами обработки, через параметры термических циклов (скорости нагрева и охлаждения, максимальная температура и времени нахождения материала при температурах фазовых переходов). Для этого нам необходимо провести численное моделирование напряженно-деформированного состояния заготовки, находящейся под влиянием суммарного воздействия: индукционная закалка и абразивное шлифование.

Список литературы / References

- Анализ напряженно-деформированного состояния материала при высокоэнергетическом нагреве токами высокой частоты / В.Ю. Скиба, В.Н. Пушнин, И.А. Ерохин, Д.Ю. Корнев // Обработка металлов (технология, оборудование, инструменты). – 2014. – № 3 (64). – С. 90–102.

- Иванцивский В.В., Скиба В.Ю., Зуб Н.П. Методика назначения режимов обработки, обеспечивающих рациональное распределение остаточных напряжений при поверхностной закалке ВЭН ТВЧ // Научный вестник НГТУ. -2008. -№ 3 (32). - С. 83-94.

- Скиба В.Ю. Обеспечение требуемого характера распределения остаточных напряжений при упрочнении высокоэнергетическим нагревом токами высокой частоты // Обработка металлов (технология, оборудование, инструменты). -2007. -№ 2 (35). -С. 25-27.

- Структура износостойких плазменных покрытий после высокоэнергетического воздействия ТВЧ / Ю.С. Чёсов, Е.А. Зверев, В.В. Иванцивский, В.Ю. Скиба, Н.В. Плотникова, Д.В. Лобанов // Обработка металлов (технология, оборудование, инструменты). -2014. -№ 4 (65). -С. 11-18.

- Formation of high-carbon abrasion-resistant surface layers when high-energy heating by high-frequency currents / N.V. Plotnikova, V.Y. Skeeba, N.V. Martyushev, R.A. Miller, N.S. Rubtsova // IOP Conference Series: Materials Science and Engineering. - 2016. - Vol.156. - P.012022

- Skeeba V. Quality improvement of wear-resistant coatings in plasma spraying integrated with high-energy heating by high frequency currents / V. Skeeba, V. Pushnin, D. Kornev // Applied Mechanics and Materials. - 2015. - Vol. 788. - P. 88-94.

- Numerical Simulation of Temperature Field in Steel under Action of Electron Beam Heating Source / V.Yu. Skeeba, V.V. Ivancivsky, N.V. Martyushev, D.V. Lobanov, N.V. Vakhrushev, A.K. Zhigulev // Key Engineering Materials. – 2016. – Vol. 712. – P. 105–111.

- The features of steel surface hardening with high energy heating by high frequency currents and shower cooling / V.V. Ivancivsky, V.Y. Skeeba, I.A. Bataev, D.V. Lobanov, N.V. Martyushev, O.V. Sakha, I.V. Khlebova // IOP Conference Series: Materials Science and Engineering. - 2016. - Vol.156. - P.012025.

- Integration of production steps on a single equipment / V. Skeeba, V. Pushnin, I. Erohin, D. Kornev // Materials and Manufacturing Processes. – 2015. – Vol. 30, iss. 12. - P. 1408–1411.

- Иванцивский В.В., Скиба В.Ю. Совмещение операций поверхностной закалки и финишного шлифования на одном технологическом оборудовании // Обработка металлов (технология, оборудование, инструменты). -2006. - № 1 (30). - С. 16-18

- Интегральная обработка как эффективное направление решения задачи перехода к ресурсосберегающим технологиям / В.Ю. Скиба, В.В. Иванцивский, Н.П. Зуб, С.В. Туревич // Инновационная деятельность. -2010. -№ 1 (10). -С. 66-69.

- Новая высокопроизводительная и ресурсосберегающая интегральная обработка / В.Ю. Скиба, В.В. Иванцивский, Н.П. Зуб, С.В. Туревич // В мире научных открытий. -2010. -№ 2-3. -С. 91-93.

- Иванцивский В.В., Скиба В.Ю. Эффективность объединения операций поверхностной закалки и шлифования на одном технологическом оборудовании // Обработка металлов (технология, оборудование, инструменты). – 2010. – № 4 (49). –С. 15–21.

- Skeeba V.Yu., Ivancivsky V.V., Lobanov D.V., Zhigulev A.K. and Skeeba P.Yu. Integrated Processing: Quality Assurance Procedure of the Surface Layer of Machine Parts during the Manufacturing Step "Diamond Smoothing" // IOP Conference Series: Materials Science and Engineering. 2015. Vol. 125. - P. 012031.

- Skeeba V.Yu., Ivancivsky V.V., Kutyshkin A.V., Parts K.A. Hybrid processing: the impact of mechanical and surface thermal treatment integration onto the machine parts quality // IOP Conference Series: Materials Science and Engineering. - 2016. - Vol. 126. - P. 012016.

Список литературы на английском языке / References in English

- Skeeba V.Yu., Pushnin V.N., Erokhin I.A., Kornev D.Yu. Analiz napryazhenno-deformirovannogo sostoyaniya materiala pri vysokoenergeticheskom nagreve tokami vysokoi chastity [Analysis of the stress-strain state of the material under high-energy heating by high frequency currents]. Obrabotka metallov (tekhnologiya, oborudovanie, instrumenty) [Metal Working and Material Science]. - 2014. № 3 (64). P. 90–102. [in Russian]

- Ivancivsky V.V., Skeeba V.Yu., Zub N.P. Metodika naznacheniya rezhimov obrabotki, obespechivayushchikh ratsional'noe raspredelenie ostatochnykh napryazhenii pri poverkhnostnoi zakalke VEN TVCh [Method of determining processing modes, ensuring the rational distribution of residual stresses in surface hardening HEH HFC] // Nauchnyi vestnik NGTU [Science Bulletin of Novosibirsk State Technical University]. -2008. № 3 (32). P. 83-94. [in Russian]

- Skeeba V.Yu. Obespechenie trebuemogo kharaktera raspredeleniya ostatochnykh napryazhenii pri uprochnenii vysokoenergeticheskim nagrevom tokami vysokoi chastoty [Providing the required character of the residual stress distribution for hardening high-energy high-frequency heating] // Obrabotka metallov (tekhnologiya, oborudovanie, instrumenty) [Metal Working and Material Science]. -2007. № 2 (35). P. 25-27. [in Russian]

- Chesov Yu.S., Zverev E.A., Ivancivsky V.V., Skeeba V.Yu., Plotnikova N.V., Lobanov D.V. Struktura iznosostoikikh plazmennykh pokrytii posle vysokoenergeticheskogo vozdeistviya TVCh [Structure of wear resistant plasma coatings after high-energy treatment using high-frequency currents]. Obrabotka metallov (tekhnologiya, oborudovanie, instrumenty) [Metal Working and Material Science]. – 2014. №. 4 (65). P. 11-18. [in Russian]

- Formation of high-carbon abrasion-resistant surface layers when high-energy heating by high-frequency currents / N.V. Plotnikova, V.Y. Skeeba, N.V. Martyushev, R.A. Miller, N.S. Rubtsova // IOP Conference Series: Materials Science and Engineering. - 2016. V. 156. P.012022. [in English]

- Skeeba V. Quality improvement of wear-resistant coatings in plasma spraying integrated with high-energy heating by high frequency currents / V. Skeeba, V. Pushnin, D. Kornev // Applied Mechanics and Materials. - 2015. V. 788. P. 88-94. [in English]

- Numerical Simulation of Temperature Field in Steel under Action of Electron Beam Heating Source / V.Yu. Skeeba, V.V. Ivancivsky, N.V. Martyushev, D.V. Lobanov, N.V. Vakhrushev, A.K. Zhigulev // Key Engineering Materials. – 2016. V. 712. P. 105–111. [in English]

- The features of steel surface hardening with high energy heating by high frequency currents and shower cooling / V.V. Ivancivsky, V.Y. Skeeba, I.A. Bataev, D.V. Lobanov, N.V. Martyushev, O.V. Sakha, I.V. Khlebova // IOP Conference Series: Materials Science and Engineering. - 2016. V. 156. P.012025. [in English]

- Integration of production steps on a single equipment / V. Skeeba, V. Pushnin, I. Erohin, D. Kornev // Materials and Manufacturing Processes. – 2015. V. 30, Iss. 12. P. 1408–1411. [in English]

- Ivancivsky V.V., Skeeba V.Yu. Sovmeshchenie operatsii poverkhnostnoi zakalki i finishnogo shlifovaniya na odnom tekhnologicheskom oborudovanii [Combining the operations of surface hardening and finish grinding on the same processing equipment]. Obrabotka metallov (tekhnologiya, oborudovanie, instrumenty) [Metal Working and Material Science]. – 2006. № 1 (30). P. 16–18. [in Russian]

- Integral'naya obrabotka kak effektivnoe napravlenie resheniya zadachi perekhoda k resursosberegayushchim tekhnologiyam [Integrated processing as an effective direction of the decision problems of transition to alternative technologies] / V.Yu. Skeeba, V.V. Ivancivsky, N.P. Zub, S.V. Turevich // Innovatsionnaya deyatel'nost' [Innovative Activities]. - 2010. № 1 (10). P. 66-69. [in Russian]

- Novaya vysokoproizvoditel'naya i resursosberegayushchaya integral'naya obrabotka [New high-performance and resource-conscious integrated processing] / V.Yu. Skeeba, V.V. Ivancivsky, N.P. Zub, S.V. Turevich // V mire nauchnykh otkrytii [The World of Scientific Discoveries]. - 2010. № 2-3. P. 91-93. [in Russian]

- Ivancivsky V.V., Skeeba V.Yu. Effektivnost' ob"edineniya operatsii poverkhnostnoi zakalki i shlifovaniya na odnom tekhnologicheskom oborudovanii [Integration effectiveness of operations of surface hardening and grinding on a single technology equipment] // Obrabotka metallov (tekhnologiya, oborudovanie, instrumenty) [Metal Working and Material Science]. – 2010. № 4 (49). P. 15–21. [in Russian]

- Skeeba V.Yu., Ivancivsky V.V., Lobanov D.V., Zhigulev A.K. and Skeeba P.Yu. Integrated Processing: Quality Assurance Procedure of the Surface Layer of Machine Parts during the Manufacturing Step "Diamond Smoothing" // IOP Conference Series: Materials Science and Engineering. 2015. V. 125. P. 012031. [in English]

- Skeeba V.Yu., Ivancivsky V.V., Kutyshkin A.V., Parts K.A. Hybrid processing: the impact of mechanical and surface thermal treatment integration onto the machine parts quality // IOP Conference Series: Materials Science and Engineering. - 2016. V. 126. P. 012016. [in English]