WEAR RESISTANCE OF THE PLASMA ELECTROLYTIC OXIDATION (PEO) COATINGS MODIFIED BY NANOPOWDER СuO

Козлов А.В.1, Ставцев Е.С.2

1 Кандидат технических наук, старший преподаватель; 2 магистрант, ФГБОУ ВО «Орловский государственный аграрный университет»

ИЗНОСОСТОЙКОСТЬ ПЭО-ПОКРЫТИЙ МОДИФИЦИРОВАННЫХ НАНОПОРОШКОМ СuO

Аннотация

Снижение изнашивания и, как следствие, повышение долговечности деталей машин является актуальной задачей, требующей своего решения. В статье приведены результаты исследований на изнашивание пар трения, содержащих ПЭО-покрытия, с модифицированием упрочненного слоя нанопорошком оксида меди (СuO). Представлены экспериментальные данные по исследованию коэффициента трения и износостойкости подвижных соединений.

Ключевые слова: модифицирование, ПЭО-покрытие, нанопорошок, оксид меди, износостойкость.

Kozlov А.V.1, Stavtsev E.S.2

1 PhD in Engineering, Senior Lecturer, 2 undergraduate, Federal State Budget Educational Establishment of Higher Training «Orel State Agrarian University»

WEAR RESISTANCE OF THE PLASMA ELECTROLYTIC OXIDATION (PEO) COATINGS MODIFIED BY NANOPOWDER СuO

Abstract

Wear reduction and as a result the increase of machine parts durability is a vital problem requiring its solution. The article covers the results of investigation of wear of contacting pairs with coatings being formed by plasma electrolytic oxidation with modification of the hardened layer by the nanopowder of copper oxide (СuO). The experimental data on the friction ratio measurement in the tested joints are presented.

Keywords: modification, PEO coating, nanopowder, copper oxide, wear resistance.

В условиях граничной смазки или взаимодействия без смазочного материала, которые возникают в аварийных ситуациях, а также в периоды приработки, начала или окончания работы машины, рабочая поверхность детали подвижного соединения, упрочненная плазменно-электролитическим оксидированием (ПЭО), вызывает значительный износ ответной детали типа «вал» при их взаимодействии, за счет чего происходит снижение износостойкости подвижного соединения в целом. В связи с этим в ПЭО-покрытие необходимо внедрить материалы, которые могут уменьшить коэффициент трения в подвижном соединении [1]. На основании анализа литературных данных и собственных проведенных исследований нами было сделано предположение, что таким материалом могут являться частицы CuO. Способом их включения в ПЭО-покрытие, может служить дуговой электрофорез. Частицы CuO в виде порошка, содержащиеся в клеевом составе, наносятся на поверхность уже сформированного оксидокерамического покрытия и высушиваются. Их включение в состав упрочненного слоя осуществляется в электролитической ванне под действием искровых разрядов.

Для установления влияния частиц нанопорошка CuO, после модифицирования ПЭО-покрытия, на износостойкость подвижного соединения были проведены сравнительные испытания на изнашивание, в ходе которых контролировался коэффициент трения. В качестве примера была выбрана пара трения «поршень – стенка гидроцилиндра». Данные детали достаточно часто производят из литейного алюминиевого сплава АК7ч и стали 40Х соответственно.

Материалом для изготовления образцов служил сплав АК7ч. На торцевой поверхности образцов способом ПЭО формировали оксидокерамические покрытия, которые затем шлифовали до удаления рыхлого слоя и шероховатости Ra=0,32…0,63 мкм. Пористость ПЭО-покрытий изменяли, варьируя температурой электролита. Далее на поверхность ПЭО-покрытия с пористостью 12% наносили раствор-носитель и высушивали его. Затем, используя способ дугового электрофореза, частицы нанопорошка CuO включали в состав ПЭО-покрытий.

Испытания образцов на изнашивание осуществляли в течение 50 ч при контактном давлении 2 МПа и скорости скольжения 1,0 м/с. В качестве смазочной среды применяли масло индустриальное – 20 по ГОСТ 20779.

После приработки и испытаний в течении 50 часов значения коэффициента трения для всех исследуемых пар трения снизились. Наибольшее снижение произошло у пары трения «сталь 40Х – ПЭО-покрытие со сквозной пористостью 12%, модифицированное СuO». Это свидетельствует о том, что включение СuO в ПЭО-покрытие способствует уменьшению коэффициента трения в подвижном соединении.

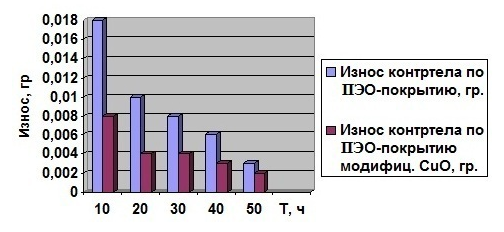

Проведенные в течение 50 часов испытания показали, что износостойкость подвижного соединения «сталь 40Х - ПЭО-покрытие модифицированное CuO» в 1,5…2 раза выше, чем у эталонной пары трения «сталь 40Х - ПЭО-покрытие». Износ образцов с ПЭО-покрытием как с модифицированием CuO, так и без него был на протяжении всех испытаний достаточно мал и к концу испытаний не превысил 3% по массе (Рис. 1).

Рисунок 1. Результаты сравнительных испытаний на износостойкость

Проведенный комплекс научных исследований позволил установить, что при использовании рекомендуемых составов электролитов для ПЭО и дугового электрофореза, режимов двухступенчатой обработки и состава раствора-носителя нанопорошка CuO износостойкость испытуемых подвижных соединений с ПЭО-покрытиями модифицированными частицами нанопорошка CuO в 1,5…2 раза выше, а коэффициент трения в 2 раза ниже, чем у аналогичных подвижных соединений без модифицирования упрочненного слоя, принятых за эталон сравнения. При этом, в качестве способа нанесения раствора-носителя по мимо ручного можно использовать механический способ описанный Псаревым Д.Н. в работе [2]. Он предусматривает нанесение раствора-носителя на цилиндрическую поверхность за счет частичного погружения детали в ванну с раствором-носителем, при этом деталь должна совершать вращательные движения.

Научные исследования проводились при поддержке федерального государственного бюджетного учреждения «Фонд содействия развитию малых форм предприятий в научно-технической сфере» программы «УМНИК».

Литература

- Коломейченко А.В. Технология повышения износостойкости подвижных соединений деталей машин с МДО-покрытиями / А.В. Коломейченко, А.В. Козлов // Тр. ГОСНИТИ. – 2014. – Т. 114. – С. 104-107.

- Псарев Д.Н. Модель формирования равномерного полимерного покрытия на наружной поверхности вращающейся цилиндрической детали [Текст] / Ли Р.И., Псарев Д.Н., // – Клеи. Герметики. Технологии. – 2015. – №2. – С. 34-38.

References

- Kolomeichenko А.V. Technology of wear resistance increase of sliding joints of machinery parts with Micro Arc Oxidation coatings / А.V. Kolomeichenko, А.V. Kozlov // Works of State Scientific Institution of All Russian Research Technological University. – 2014. – V. 114. – P. 104-107.

- Psarev, D.N. The model of formation of a uniform polymeric coating on the outer surface of a rotating cylindrical parts [Text] / Lee R.I. Psarev, D.N., //– Adhesives. Sealants. Technology. – 2015. – No. 2. – S. 34-38.