The influence of input rate parameters on the calculation of the working surface of the combined evaporator of AS-72 and AS-72 M units

The influence of input rate parameters on the calculation of the working surface of the combined evaporator of AS-72 and AS-72 M units

Abstract

By varying the initial concentration of ammonium nitrate in the range of 89–93% by mass and the pressure of the heating steam in the range of 1.3–1.6 MPa entering the combined evaporator of the AS-72 high-capacity units, AS-72M, the main characteristics of the heat and mass transfer process are calculated: useful temperature difference, heat transfer coefficient, and working heat exchange surface of the unit. A critical analysis of the obtained data made it possible to substantiate the choice of the optimal initial concentration of ammonium nitrate for an effective evaporation process and to evaluate its influence on the main parameters of the evaporation apparatus. In addition, the results of the computational and analytical study show the working surfaces of the Fap apparatus and substantiate the choice of the optimal value.

1. Введение

Концентрирование относится к числу самых энергозатратных процессов химической технологии и является важнейшей стадией производства аммиачной селитры — крупнотоннажного продукта основного неорганического синтеза. Отличительные особенности аммиачной селитры (АС) в сравнении с другими азотсодержащими продуктами карбамидом и сульфатом аммония заключаются, в частности, в термической нестабильности и взрывоопасности при точечном подведении тепла. В целях безопасных условий производства процесс концентрирования аммиачной селитры проводят в специальных одноходовых выпарных аппаратах. Работа в пленочном режиме обеспечивается посредством использования распределительных устройств, создающих тонкую нисходящую пленку раствора на внутренней поверхности трубчатой части аппарата. Здесь осуществляется первая ступень выпаривания раствора с получением плава 99% масс, который на второй ступени в концентрационной части аппарата достигает концентрации 99,7–99,8% масс. NH4NO3, после чего из практически безводного плава в соответствии с требованиями ГОСТ (0,02% масс. Н2О) получается гранулированный продукт АС . На основе АС с использованием кондиционирующих и модифицирующих добавок получают ассортимент продуктов, которые в зависимости от марки и добавки модификатора могут содержать 0,03-0,06% масс. воды , , .

Актуальным направлением развития действующих схем является повышение энергоэффективности процесса концентрирования, что достигается за счет оптимизации технологических параметров, конструкции и габаритов выпарного аппарата, в частности, высоты, диаметра и длины труб греющей части , , .

Настоящее расчетно-аналитическое исследование является продолжением работы и показывает влияние концентрации раствора аммиачной селитры и давления греющего пара, поступающих в аппарат, на рабочую поверхность теплопередачи.

2. Расчетная часть и обсуждение результатов

Ключевые характеристики выпарного аппарата подбирались согласно расчетам материального и теплового балансов трубчатой части комбинированного выпарного аппарата (КВА), задаваясь производительностью 2500 т/сут. по исходному поступающему раствору.

В ходе расчета КВА, используемого в агрегатах АС-72 и АС-72М, варьировали давлением теплоносителя— греющего пара, в качестве которого выступал насыщенный водяной пар , , и оценивали влияние исходной концентрации АС при изменении давления греющего пара в диапазоне 1,3-1,6 МПа (Pг.п.) с шагом 0,1 МПа на истинную рабочую поверхность теплопередачи (F) КВА.

По результатам балансовых расчетов КВА, выполненных в соответствии с известным алгоритмом , , , определено количество растворителя (W), удаляемого из раствора АС до достижения требуемой концентрации (99% масс.). Полученные результаты представлены в таблице 1.

Таблица 1 - Расход выпариваемой воды (W) из трубчатой части

Исходная концентрация АС, хн масс. % | Расход выпариваемой воды, W, кг/с | Конечный расход АС на выходе из трубчатой части, Gк, кг/с |

89 | 2,92 | 26,01 |

91 | 2,35 | 26,58 |

93 | 1,75 | 27,18 |

По мере увеличения концентрации поступающего раствора NH4NO3 уменьшается количество упариваемой воды (таблица 1) и снижается потребление пара (D), что приводит к уменьшению удельной тепловой нагрузки аппарата (Qап). Это подтверждается результатами расчета (таблица 2), в соответствии с которыми мы видим практически прямо пропорциональную зависимость значения Qап от D. Следует отметить, что с увеличением давления насыщенного водяного пара при постоянной концентрации поступающего раствора NH4NO3, тепловая нагрузка не изменяется, что согласуется с работой .

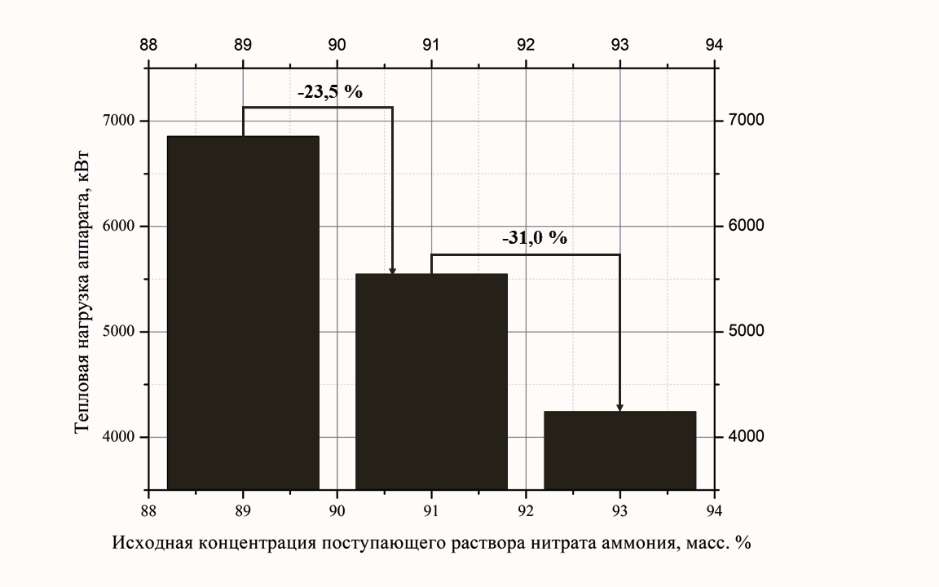

Изменение Qап в зависимости от концентрации поступающего раствора NH4NO3 в исследуемом диапазоне (рис. 1), свидетельствует, что эффективность процесса выпаривания АС повышается при использовании раствора более высокой концентрации (близкой к 93% масс.). Ее достижение обеспечивается на стадии нейтрализации путем оптимизации технологических параметров исходных реагентов аммиака и азотной кислоты , , , . Поскольку Qап является одним из ключевых параметров, необходимым для расчета рабочей поверхности (F), то уменьшение ее величины позволит снизить материалоемкость выпарного аппарата.

Таблица 2 - Изменение Qап, D при различных xн и Рг.п

Давление греющего пара, МПа | Концентрация раствора, хн, масс. % | Тепловая нагрузка аппарата, Qап, кВт | Расход пара, D, кг/с |

1,30 | 89 | 6853 | 3,442 |

91 | 5548 | 2,786 | |

93 | 4242 | 2,131 | |

1,40 | 89 | 6853 | 3,464 |

91 | 5548 | 2,804 | |

93 | 4242 | 2,144 | |

1,50 | 89 | 6853 | 3,486 |

91 | 5548 | 2,822 | |

93 | 4242 | 2,158 | |

1,60 | 89 | 6853 | 3,506 |

91 | 5548 | 2,838 | |

93 | 4242 | 2,170 |

Рисунок 1 - Изменение тепловой нагрузки аппарата при увеличении исходной концентрации раствора

Таблица 3 - Полезная разность температур при различных давлениях греющего пара и начальных концентрациях АС

Давление греющего пара, МПа | Температура греющего пара, оС | Начальная концентрация раствора, масс. % | Полезная разность температур, оС |

1,30 | 191,56 | 89 | 1,53 |

91 | -2,64 | ||

93 | -9,03 | ||

1,40 | 194,99 | 89 | 4,96 |

91 | 0,79 | ||

93 | -5,6 | ||

1,50 | 198,27 | 89 | 8,24 |

91 | 4,07 | ||

93 | -2,32 | ||

1,60 | 201,33 | 89 | 11,3 |

91 | 7,13 | ||

93 | 0,74 |

Для повышения эффективности процесса концентрирования целесообразно использование раствора АС с минимально возможной концентрацией и максимально высокой температурой греющего теплоносителя в сравнении с температурой кипения раствора АС. Вследствие особенностей расчета пленочных аппаратов, температура кипения раствора АС принималась равной средней концентрации раствора (xср) на входе и выходе из трубчатой части выпарного аппарата, благодаря этому допущению, движение раствора в аппарате соответствует модели идеального вытеснения (МИВ) , , , .

Отрицательные значения ∆tпол, полученные в результате расчета, указывают на то, что при данных Pг.п. и xн, заданная концентрация не достигается. Анализ формулы (1) указывает на нецелесообразность использования в дальнейших расчетах ∆tпол<1, т.к. по мере уменьшения этого значения существенно увеличивается рабочая поверхность аппарата, материалоемкость и капиталозатраты (1).

где Fап — рабочая поверхность нагрева, м2; K — коэффициент теплопередачи, Вт/(м2×К); Qап — тепловая нагрузка аппарата, кВт.

Коэффициент теплопередачи является функцией 2-х основных параметров - коэффициента теплоотдачи от пара к стенке (α1) и от стенки к кипящей пленке (α2). По мере роста Pг.п., коэффициент α1 практически не изменяется в интервале давлений 1,3–1,6 МПа, а существенный вклад вносит его истинное значение (α1*), используемое в алгоритме расчета . Учитывая первое и второе приближение в расчетах аппарата, а также сложную функциональную зависимость α1* от физико-химических свойств насыщенного водяного пара, поступающего раствора АС, задаваемых параметров рабочих труб аппарата и коэффициента α2, значение последнего определяли по формулам (2, 3) :

где λ2, ν2 — коэффициент теплопроводности и кинематическая вязкость кипящей пленки; g — ускорение свободного падения; Pr2, Reпл — критерии Прандтля и Рейнольдса кипящей пленки; Nu*2 — модифицированный критерий Нуссельта.

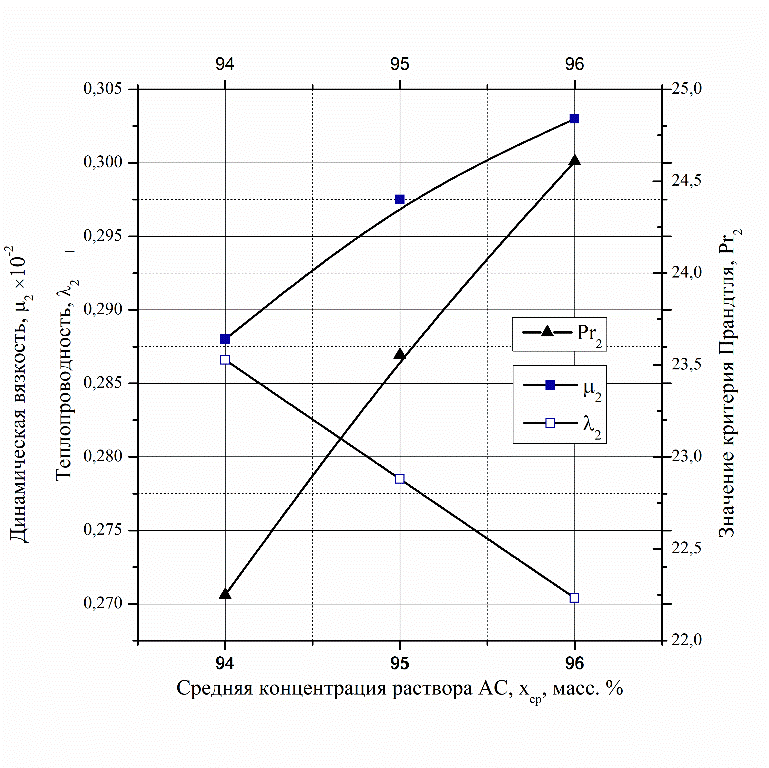

Nu*2, так же как и α1*, является функцией многих параметров, основный вклад в изменение которого вносят физико-химические свойства поступающего раствора АС, как показано в таблице 4 и на графике рис. 2 , .

Таблица 4 - Физико-химические свойства АС при различных xср

Средняя концентрация кипящей пленки, хср, масс. % | Динамическая вязкость, μ2, мПа×с | Плотность, ρ2, кг/м3 | Теплопроводность, λ2, Вт/(м×К) | Теплоемкость, с2p, Дж/(кг×К) |

94 | 2,880 | 1386,5 | 0,2866 | 2214 |

95 | 2,975 | 1394,5 | 0,2785 | 2205 |

96 | 3,030 | 1402,0 | 0,2704 | 2196 |

Рисунок 2 - Влияние физико-химических свойств АС на критерий Прандтля (Pr) при различных xср

Имея противоположный характер полученных критериальных зависимостей (Reпл и Pr2), оцениваем их вклад в конечное значение критерия Nu2*. Последний растет при увеличении xср, так как более значительный вклад в ее составляющую вносит критерий Pr2, в отличие от степенной зависимости критерия Reпл. Поскольку суммарный эффект в значение коэффициента α2 вносят физико-химические свойства раствора АС (таблица 4) и значения критерия Nu2*, можно считать, что α2 является сложной нелинейно убывающей функцией.

Итоговые расчетные значения критериев α1*, α2, Kи Fпри изменении xн и Pг.п. представлены в таблице 5. Выбранный диапазон Pг.п. соответствовал таковому в действующих выпарных аппаратах агрегатов АС-72 и АС-72М , .

Таблица 5 - Результаты расчета выпарного аппарата при различных давлениях насыщенного водяного пара и концентрациях аммиачной селитры

Pг.п., МПа | хн, масс. % | α1*, Вт/(м2×К) | α2, Вт/(м2×К) | ∆t1, оС | К, Вт/(м2*К) | F, м2 |

1,30 | 89 | 17795 | 1629 | 0,0796 | 702 | 6381 |

1,40 | 89 | 12133 | 1629 | 0,3696 | 689 | 2005 |

91 | 22315 | 1559 | 0,0323 | 694 | 10118 | |

1,50 | 89 | 10304 | 1629 | 0,7135 | 682 | 1219 |

91 | 13062 | 1559 | 0,2763 | 679 | 2007 | |

1,60 | 89 | 9314 | 1629 | 1,0726 | 678 | 895 |

91 | 10898 | 1559 | 0,5724 | 672 | 1158 | |

93 | 23015 | 1506 | 0,0288 | 684 | 8383 |

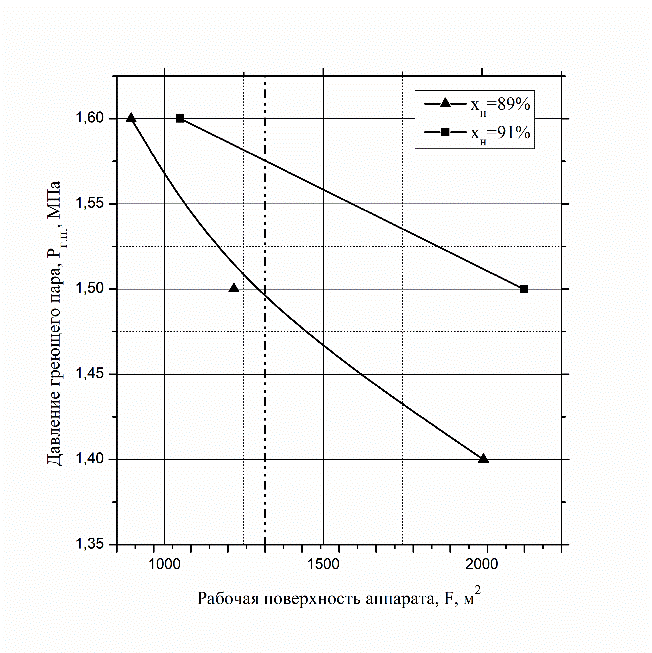

Рисунок 3 - Изменение рабочей поверхности аппарата в зависимости от Pг.п. и хн

Таким образом, для получения раствора АС концентрацией 99,8% масс. оптимальная рабочая поверхность аппарата КВА F<1400 м2 с учетом 20–30% запаса находится левее пунктирной линии (рисунок 3), что в соответствии с литературными источниками сопоставимо с КВА агрегатов АС-72, АС-72 М. Большая компактность и меньшая материалоемкость КВА возможна при использовании труб меньшей длины .

3. Заключение

По результатам расчетно-аналитического исследования установлено, что выпарные аппараты агрегатов АС-72, АС-72 М с рабочей поверхностью F<1400 м2 и параметрами процесса концентрирования раствора АС Pг.п.=1,6 МПа; xн=89% обеспечат максимальную эффективность.