DISTRIBUTION OF TARGET TIME STANDARDS IN PRODUCTION PLANNING

РАСПРЕДЕЛЕНИЕ ПЛАНОВЫХ НОРМ ВРЕМЕНИ ПРИ ПЛАНИРОВАНИИ ПРОИЗВОДСТВА

Научная статья

Сафронова Е.М.1, *, Биченкова О.Ф.2, Черненькая Л.В.3

3 ORCID: 0000-0002-9097-8402;

1, 2, 3 Санкт-Петербургский политехнический университет Петра Великого, Санкт-Петербург, Россия

* Корреспондирующий автор (solncuivetru[at]gmail.com)

АннотацияВ статье приведено определение плановых норм времени выполнения партий операций при планировании производства. Обосновано внедрение предложенного подхода, разработан алгоритм расчета и место внедрения в планирование графика и расписания. Разработан и внедрен способ контроля выбора доступного интервала рабочего центра. Созданы условия проверки необходимости добавления дополнительного времени работы до самой операции и после. Апробация предложенного решения происходила на реальных данных в холдинге «ЛЕНПОЛИГРАФМАШ» в информационной системе 1С:MES Оперативное управление производством. Данный метод позволил улучшить качество построения графика производства.

Ключевые слова: 1С:MES Оперативное управление производством, график производства, расписание операций, планирование, производство.

DISTRIBUTION OF TARGET TIME STANDARDS IN PRODUCTION PLANNING

Research article

Safronova E.M.1, *, Bichenkova O.F.2, Chernenkaya L.V.3

3 ORCID: 0000-0002-9097-8402;

1, 2, 3 Peter the Great St. Petersburg Polytechnic University, St. Petersburg, Russia

* Corresponding author (solncuivetru[at]gmail.com)

AbstractThe article describes the target standards of time of executing the batches of operations during production planning. The study justifies the implementation of the proposed approach and develops the calculation algorithm and the place of implementation in the planning of the schedule. In the paper, the authors demonstrate the development and implementation of a method for controlling the selection of the available interval of the work center and outline the conditions for checking the need to add additional work time before and after the operation. The proposed solution was tested on real data in the holding "LENPOLIGRAFMASH" in the information system 1C: MES Operational production management (Operativnoye upravleniye proizvodstvom). This method has improved the quality of the production schedule.

Keywords: 1C: MES Operational production management, production schedule, scheduling of operations, planning, production.

ВведениеДля корректного планирования операций в графике и расписании производства системы 1С:MES Оперативное управление производством, необходимо правильно рассчитать время выполнения операций, размещаемых на диаграмме.

КОИД – это количество одновременно изготавливаемых деталей. Например, рассмотрим операцию отрезки, после которой получается две детали, в этом случае КОИД будет равен 2. По умолчанию операция с количеством 1 равна 1 полуфабрикату / выпуску.

ЕН – это единица нормирования, корректирует штучное время выполнения операции.

Общее время выполнения операций, используемое при планировании производства, зависит от заданных норм времени, параметров КОИД и ЕН, а также от количества обрабатываемых деталей в рамках операций [1], [3], [4].

Данные параметры задаются для каждой технологической операции маршрутной карты. Также на основании маршрутной карты заполняются для операций в этапе производства.

Для каждой операции можно задать следующие нормы времени:

- время выполнения,

- подготовительно-заключительное время,

- время наладки.

При планировании необходимо корректно распределить подготовительно-заключительное время (![]() ) и время наладки (

) и время наладки (![]() ) между партиями операции.

) между партиями операции.

Если операция не разбивается на партии, то подготовительно-заключительное время и время наладки учитывается один раз [5], [6], [7].

Если операция разбивается на партии, то должны быть выполнены следующие условия:

- Если на рабочем центре непрерывно выполняются партии одной операции, то подготовительно-заключительное и время наладки необходимо учитывать только на первой партии этой операции.

Если для партии операции не учитывается время наладки и подготовительно-заключительное время, то время выполнения этой партии рассчитывается из того, что и равны нулю.

- Если обработка партий операции разрывается выполнением другой операции на РЦ (рабочий центр), либо партии операции выполняются на разных РЦ, то время наладки и подготовительно-заключительное время необходимо учитывать для каждой партии [8].

Целью данной работы является улучшение качества расчета планового времени выполнения операции, предназначенного для алгоритма планирования производства.

Материал и методы

Представленный алгоритм предназначен для дискретного типа производств. Апробация предложенного решения происходила на данных холдинга «ЛЕНПОЛИГРАФМАШ», отрасль машиностроения. Алгоритм приведен на примере: слесарной, сверлильной, сварочной, сборочной, покрасочной, заготовительной, токарной, фрезерной, шлифовальной и т.д. операции.

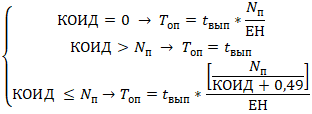

Время выполнения операции для планированияИзначально в разрабатываемой системе время выполнения операции высчитывалось иначе. В графике производства КОИД сравнивался с количеством партии и в зависимости от результата либо учитывался при расчете времени выполнения, либо нет (1). Традиционно в системе используется коэффициент поправки КОИД = 0,49. Однако нет достаточного обоснования использования такого значения коэффициента.

(1)

(1)

где ![]() – общее время выполнения операции, используемое при планировании;

– общее время выполнения операции, используемое при планировании;

![]() – количество обрабатываемых деталей в партии;

– количество обрабатываемых деталей в партии;

КОИД – количество одновременно изготавливаемых деталей на операции;

ЕН – единица нормирования;

![]() – время выполнения операции, включающее штучное время обработки детали и смену деталей.

– время выполнения операции, включающее штучное время обработки детали и смену деталей.

В таком случае получается, что время выполнения операции рассчитывается на неправильное количество деталей или количество вообще не рассматривается.

Далее в графике учитывается подготовительное и заключительное время. В данном алгоритме правильно установлено место, где должно добавляться время, и правильно определено условие. Если при выбранном рабочем центре установлен предыдущий интервал работы у данного оборудования, окончание предыдущего интервала равно началу подходящего интервала для планирования рассчитываемой партии, а предыдущая операция и подготовительное и заключительное время не учитываются, так как оборудование уже настроено на данную операцию. Во всех остальных случаях время на дополнительные работы добавляется.

Все время в расчетах переводится в секунды. Так как время на дополнительные работы не зависит от количества деталей по операции, оно вычисляется заранее при выборке данных для планирования. Формула является достаточно простой, состоит из слагаемых: время подготовительное и время заключительное (2). Каждое время перед сложением переводится в секунды, если в системе указан час, то время умножается на 3600, если минута – на 60.

где ![]() – подготовительное время операции;

– подготовительное время операции;

![]() – заключительное время операции;

– заключительное время операции;

![]() – число, позволяющее перевести время выполнения в секунды, если сутки – умножение на 86400, если час – 3600, если минута – 60;

– число, позволяющее перевести время выполнения в секунды, если сутки – умножение на 86400, если час – 3600, если минута – 60;

![]() – число, позволяющее перевести время выполнения в секунды, если сутки – умножение на 86400, если час – 3600, если минута – 60;

– число, позволяющее перевести время выполнения в секунды, если сутки – умножение на 86400, если час – 3600, если минута – 60;

![]() – подготовительно-заключительное время операции.

– подготовительно-заключительное время операции.

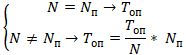

Расписание производства отличается от графика. Оно рассчитано на выбор оптимальной модели планирования, рассматривается каждый рабочий центр, рассчитывается на небольшой диапазон времени и, в отличии от графика, сразу при выборке данных рассчитывается время выполнения операции (3).

где ![]() – запланированное количество операции;

– запланированное количество операции;

![]() – выполненное количество операции;

– выполненное количество операции;

![]() – начатое количество операции;

– начатое количество операции;

![]() – число, позволяющее перевести время выполнения в секунды, если сутки – умножение на 86400, если час – 3600, если минута – 60.

– число, позволяющее перевести время выполнения в секунды, если сутки – умножение на 86400, если час – 3600, если минута – 60.

Расчет опирается на регистр сведений, хранящий в себе информацию в упрощенном виде по технологической операции, а также информацию о выполнении операции. Как видно из формулы, поправка на КОИД не задействована. А подготовительное и заключительное время не приведено к секундам. Даже если в технологической операции дополнительное время указано в разных единицах измерения времени, отличных от штучного времени выполнения операции, то по формуле все грубо приводится к единице измерения штучного времени. Далее, если операция была разделена на партии, то вычисленное время делится на общее количество деталей и умножается на размер партии, если партий не было, то при планировании учитывается все время (4). При размещении на рабочем центре время выполнения операции умножается на коэффициент времени работы рабочего центра и округляется (5).

(4)

где N – количество обрабатываемых деталей в операции;

(4)

где N – количество обрабатываемых деталей в операции;

где ![]() – коэффициент времени работы оборудования.

– коэффициент времени работы оборудования.

В таком случае в расписании не учитывается дополнительное время при расчете выполнения партий в рамках операции на разных рабочих центрах. Подготовительное и заключительное время в сумме с временем работы умножается на коэффициент работы оборудования, что неправильно. Дополнительное время, по большей части, является временем работы сотрудника, а не оборудования.

Распределение плановых норм времени между технологическими операциями в графике

В рамках доработок алгоритма планирования было решено изменить расчет времени выполнения операций, сделать его более точным и гибким для партий [9], [10]. Для вычисления времени выполнения была предложена следующая формула (6).

Далее с помощью алгоритма определяется оборудование, на котором можно разместить интервал. Затем проверяется, есть ли у данного рабочего центра предыдущий занятый интервал, если окончание интервала равно началу выбранного интервала и операции равны между собой, то дополнительное время не добавляется, в противном случае добавляется не только подготовительное и заключительное время, но и время наладки. Формула расчета дополнительного время (7).

где ![]() - подготовительно-заключительное время и время наладки операции;

- подготовительно-заключительное время и время наладки операции;

![]() - время наладки рабочего центра для выполнения операции;

- время наладки рабочего центра для выполнения операции;

![]() - число, позволяющее перевести время выполнения в секунды, если сутки – умножение на 86400, если час – 3600, если минута – 60.

- число, позволяющее перевести время выполнения в секунды, если сутки – умножение на 86400, если час – 3600, если минута – 60.

Распределение плановых норм времени между технологическими операциями в расписании

В Расписании производства операция будет размещена длительностью, рассчитанной по формуле, так как дополнительного влияния на длительность (например, округление в час) не происходит.

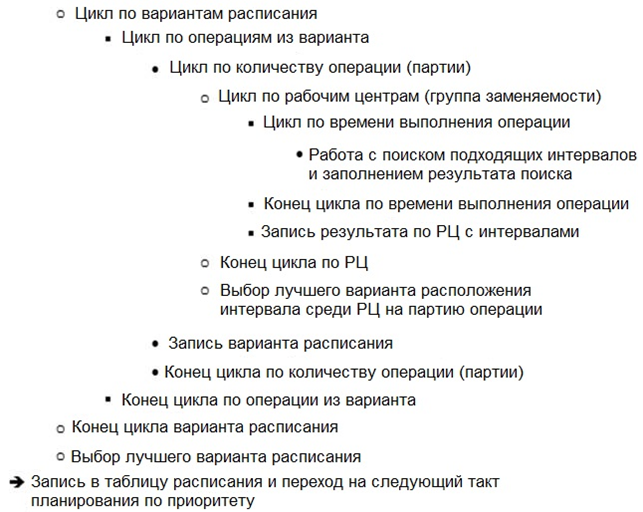

Разработанный алгоритм расписания даже в схематичном виде выглядит довольно сложно (см. рисунок 1). Это обусловлено тем, что для планирования необходимо рассчитывать каждый вариант и среди них выбирать лучший.

Рис. 1 – Схема разработанного алгоритма планирования расписания

Задача состоит в том, чтобы не только исправить расчет времени выполнения, но и правильно разместить алгоритм вычисления в сложной структуре алгоритма планирования.

Таким образом можно сказать, что алгоритм вычисления времени должен располагаться в нескольких местах. Расчет времени выполнения самой операции должен происходить в момент определения оборудования для планирования. То есть уже после того, как определен размер партии, пройдены проверки по оборудованию (цикл по рабочим центрам). Используется такая же формула расчета времени операции, как и в графике (8), но без ЕН. В типовом функционале присутствует такой параметр как «Коэффициент работы оборудования». Этот параметр показывает, как работает оборудование. Поэтому было принято решение основную часть времени выполнения операции умножать на данный коэффициент (5), а подготовительное, заключительное время и время на наладку прибавлять в другом месте алгоритма. На данное время не должен влиять коэффициент работы оборудования, потому что подготовительное, заключительное время и время на наладку – по большей части являются временем работы исполнителя операции на оборудовании.

Работа по поиску подходящих интервалов и заполнению результата поиска представляет собой три последовательные процедуры. Первая процедура позволяет определить возможный свободный интервал оборудования, вторая – позволяет разместить интервал, а третья процедура обеспечивает сохранение интервала, если получилось размещение. После каждой процедуры идет проверка на выполнение, если условие не выполняется, система переходит к новому поиску следующего доступного интервала.

В первой процедуре при поиске подходящего интервала было добавлено условие: проверка на возможность размещения хотя бы одной единицы партии (9).

где ![]() – дата окончания найденного интервала;

– дата окончания найденного интервала;

![]() – дата начала найденного интервала.

– дата начала найденного интервала.

Во второй процедуре была предусмотрена проверка на то, какой по счету интервал в рамках операции рассчитывается, какие предыдущие операции выполнялись на данном рабочем центре. Если в варианте расписания уже есть такой этап производства и партии этой операции, тогда проводится проверка на непрерывность операции. То есть, есть ли между партиями свободное время или же партии выполняются на разных рабочих центрах, если условия не выполняются, то дополнительное время на подготовку, наладку и завершение партии не добавляется. Если условие выполняется, то дополнительное время добавляется (10).

Другими словами, если операции в варианте расписания нет, то проверяется, есть ли занятые под эту операцию интервалы на выбранном рабочем центре. Если таких интервалов нет или окончание предыдущего интервала и начало выбранного не равны, то добавляется дополнительное время (10). Если это первый вариант расписания, также идет проверка по интервалам выбранного рабочего центра. Так как алгоритм обеспечивает возможность полного расположения времени операции на интервалах выбранного оборудования, не имеет смысла делать большое количество проверок на совпадение. Если не удастся разместить всю партию операции на выбранном оборудование, в системе подключается следующий подходящий рабочий центр. В случае, если рабочий центр всего один или ни один из вариантов не подошел, система выведет сообщение пользователю о возникшей проблеме, не учтет такую партию и соответственно всю операцию в расчете и перейдет к следующей операции из списка планируемых.

ЗаключениеТаким образом, в системе 1С:MES был доработан расчет времени выполнения операции и партии в графике и расписании производства. Добавлено дополнительное время. Разработан откорректированный алгоритм поиска подходящего интервала для размещения в расписании. Рассмотрено условие на добавление дополнительного времени к партии в зависимости от того, была ли это первая партия или нет, в случае, если партия не первая, определено, как связана с ней предыдущая партия или предыдущий интервал.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Teo C.C. Setting planned lead times for a make-to-order production system with master schedule smoothing / R. Bhatnagar, S. Graves // Iie Transactions. – 2011. – Vol. 43. – P. 399-414.

- Baker K. Sequences rules and due date assignments in a job shop / K. Baker // Management Science. – 1984. – Vol. 30. – P. 349-360.

- Holly, Sean M. Lean Manufacturing in a Semiconductor Environment: Use of Variation Analysis to Focus Continuous Improvement Efforts / Holly, Sean M.. - S.M. Thesis, Leaders for Manufacturing Program, MIT, Cambridge MA, 2006. – 58 p.

- Ипатова М.И. Организация и планирование машиностроительного производства: Учебник / В.И. Постникова, М.Н. Захаровой. – М.: Высш. шк., 1988. – 367 с.

- Hollywood J. Performance Evaluation and Optimization Models for Processing Networks with Queue-Dependent Processing Quantities / J.Hollywood . - Ph.D. Thesis Operations Research Center, MIT, Cambridge MA, 2000. – 253 p.

- Ryan, Sarah M. Determining Inventory Levels in a CONWIP Controlled Job Shop / B. Baynat, F. Choobineh // IIE Transactions. – 2000. - Vol. 32. – P. 105 – 114.

- Сафронова Е.М. Проблема качества производственной логистики как проблема качества исходных данных в информационных системах / Е.М. Сафронова, О.Ф. Биченкова // Передовые инновационные разработки. Перспективы и опыт использования, проблемы внедрения в производство. Сборник научных статей по итогам седьмой международной научной конференции. - 2019. - С. 121-123.

- Almeder, C. Simulation and optimization of supply chains: alternative or complementary approaches? / C. Almeder, M. Preusser, R.F. Hartl // OR Spektrum. – 2009. – Vol. 31. – P. 95–119.

- Bhaba R. Sarker Production Planning. / D. B. Webster, T. G. Ray // Mechanical Engineers' Handbook: Manufacturing and Management. – 2005. – Vol. 3. - P. 54 – 78.

- Биченкова О.Ф Оперативное управление дискретным производством при помощи полиномиального алгоритма / О.Ф Биченкова, Л.Г. Потапова, Л. В. Черненькая // Системный анализ в проектировании и управлении. сборник научных трудов XXIII Международной научно-практической конференции. Санкт-Петербургский политехнический университет Петра Великого. - 2019. - С. 119-124.

Список литературы на английском языке / References in English

- Teo C.C. Setting planned lead times for a make-to-order production system with master schedule smoothing / R. Bhatnagar, S. Graves // Iie Transactions. – 2011. – Vol. 43. – P. 399-414.

- Baker K. Sequences rules and due date assignments in a job shop / K. Baker // Management Science. – 1984. – Vol. 30. – P. 349-360.

- Holly, Sean M. Lean Manufacturing in a Semiconductor Environment: Use of Variation Analysis to Focus Continuous Improvement Efforts / Holly, Sean M.. - S.M. Thesis, Leaders for Manufacturing Program, MIT, Cambridge MA, 2006. – 58 p.

- Ipatova M.I. Organizacija i planirovanie mashinostroitel'nogo proizvodstva: Uchebnik [Organization and planning of mechanical engineering production: Textbook] / M.I. Ipatova, V.I. Postnikova, M.N. Zakharova. – M.: Vysshaja shkola, 1988. – 367 p. [in Russian]

- Hollywood J. Performance Evaluation and Optimization Models for Processing Networks with Queue-Dependent Processing Quantities. - Ph.D. Thesis Operations Research Center, MIT, Cambridge MA, 2000. – 253 p.

- Ryan, Sarah M. Determining Inventory Levels in a CONWIP Controlled Job Shop / B. Baynat, F. Choobineh // IIE Transactions. – 2000. - Vol. 32. – P. 105 – 114.

- Safronova E.M. Problema kachestva proizvodstvennoj logistiki kak problema kachestva ishodnyh dannyh v informacionnyh sistemah [The problem of the quality of production logistics as a problem of the quality of initial data in information systems] / E.M. Safronova, O. F. Bichenkova // Peredovye innovacionnye razrabotki. Perspektivy i opyt ispol'zovanija, problemy vnedrenija v proizvodstvo. Sbornik nauchnyh statej po itogam sed'moj mezhdunarodnoj nauchnoj konferencii [Advanced innovative developments. Prospects and experience of use, problems of implementation in production. Collection of scientific articles on the results of the seventh international scientific conference]. – 2019. – P. 121-123. [in Russian]

- Almeder, C. Simulation and optimization of supply chains: alternative or complementary approaches? / M. Preusser, R.F. Hartl // OR Spektrum. – 2009. – Vol. 31. – P. 95–119.

- Bhaba R. Sarker Production Planning. / D. B. Webster, T. G. Ray // Mechanical Engineers' Handbook: Manufacturing and Management. – 2005. – Vol. 3. - P. 54 – 78.

- Bichenkova O.F. Operativnoe upravlenie diskretnym proizvodstvom pri pomoshhi polinomial'nogo algoritma [Operational control of discrete production using a polynomial algorithm] / O.F. Bichenkova, L.G. Potapova, L.V. Chernenkaya // Sistemnyj analiz v proektirovanii i upravlenii. sbornik nauchnyh trudov XXIII Mezhdunarodnoj nauchno-prakticheskoj konferencii. Sankt-Peterburgskij politehnicheskij universitet Petra Velikogo [System analysis in design and management. collection of scientific papers of the XXIII International Scientific and Practical Conference. Peter the Great St. Petersburg Polytechnic University]. – 2019. – P. 119-124. [in Russian]