ПОЛУЧЕНИЕ ГЕМАТИТОВОГО КОНЦЕНТРАТА ИЗ ТЕКУЩИХ И СКЛАДИРОВАННЫХ ХВОСТОВ ОБОГАЩЕНИЯ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ ОАО «ОЛКОН»

Хохуля М.С.1, Конторина Т.А.2, Сытник М.В.3, Фомин А.В.4

1Кандидат технических наук, ведущий научный сотрудник; 2старший технолог; 3ведущий инженер; 4аспирант, Федеральное государственное бюджетное учреждение науки Горный институт Кольского научного центра Российской академии наук

ПОЛУЧЕНИЕ ГЕМАТИТОВОГО КОНЦЕНТРАТА ИЗ ТЕКУЩИХ И СКЛАДИРОВАННЫХ ХВОСТОВ ОБОГАЩЕНИЯ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ ОАО «ОЛКОН»

Аннотация

В статье представлены исследования по получению гематитового концентрата из текущих хвостов основной магнитной сепарации и складированных железосодержащих отходов. Разработана комбинированная гравитационно-магнитная технология их переработки

Ключевые слова: гравитационное обогащение, гематит, хвосты.

Khokhulya M.S.1, Kontorina T.A.2, Sytnik M.V.3, Fomin A.V.4

1PhD in Engineering, leading researcher; 2senior processing engineer; 3advanced engineer; 4postgraduate, The Federal state budgetary institution of science Mining Institute of the Kola Science Center of the Russian Academy of Sciences

HEMATITE CONCENTRATE PRODUCING FROM CURRENT AND STORED TAILS GENERATED IN THE PROCESSING OF IRON QUARTZITES AT OAO OLCON

Abstract

This paper presents researches of hematite concentrate producing from current tails of main magnetic separation. Gravity and combined magneto-gravity technology of processing of anthropogenic raw material was developed.

Keywords: gravity separation, hematite, tails.

Железистые кварциты отдельных месторождений Заимандровского района, перерабатываемые на обогатительной фабрике ОАО ,,Олкон”, содержат некоторое количество гематита и других минералов, обладающих слабой магнитной восприимчивостью и накапливающихся в отдельных циклах технологической схемы, что является проблемой их эффективного выделения после получения магнетитовых концентратов необходимого качества.

При содержании в исходной руде 27-30% железа получают конечный концентрат и хвосты, содержащие соответственно 65-68% и менее 10-12% массовой доли железа. Извлечение железа в концентрат составляет не более 80%, причем действующая технология обеспечивает извлечение во всех стадиях магнитной сепарации в основном магнитного железа (около 97%). Извлечение же гематитового железа из хвостов основной магнитной сепарации в суммарный концентрат не превышает 40%, что связано со значительными его потерями с тонкими фракциями при обогащении руд отсадкой.

Для обоснования разрабатываемых технологических и технических решений совершенствования схемы были проведены исследования по получению дополнительных объемов гематитового концентрата из текущих хвостов основной магнитной сепарации, являющихся питанием отсадки.

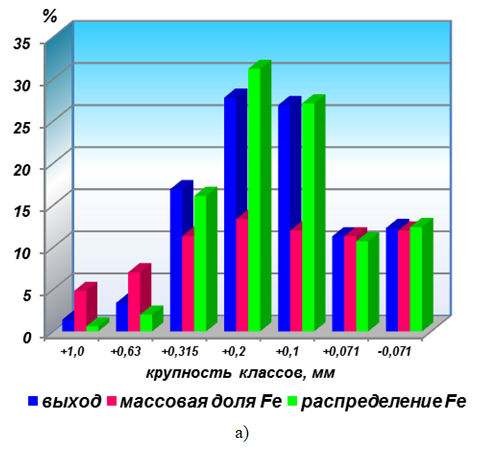

Из гранулометрической характеристики хвостов, их химического и минерального составов следует, что выход фракции -0,315 мм находится на уровне около 70%, в которой распределено почти 80% общего железа (рис.1). С уменьшением крупности материала увеличение содержания Feобщ. в узких фракциях возрастает, достигая 12% в классе -0,071 мм (рис. 1а).

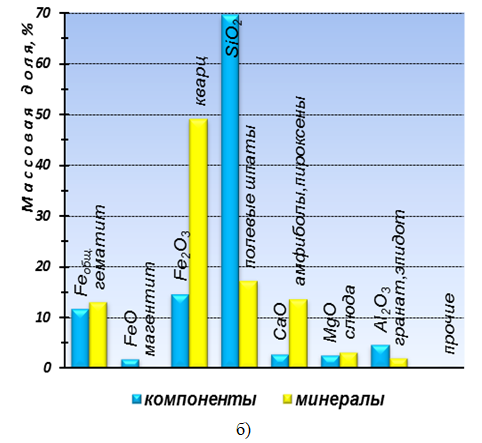

Среднее содержание гематита в пробе составляет 13,3%, Магнетит присутствует в пробе в незначительных количествах – не более 0,2%. Наибольшая доля среди нерудных минералов принадлежит кварцу (около 50%), заметная – полевым шпатам (микроклин, альбит), амфиболам и

Рис. 1 - Характеристика вещественного состава текущих хвостов основной магнитной сепарации: а) гранулометрическая характеристика; б) химический и минеральный составы

пироксенам (более 17%). Второстепенные минералы – слюды, эпидот и гранат.

Учитывая особенности вещественного состава хвостов основной магнитной сепарации, рекомендовано использование гравитационных процессов обогащения, наиболее благоприятно реализуемых в потоках малой толщины [1-2].

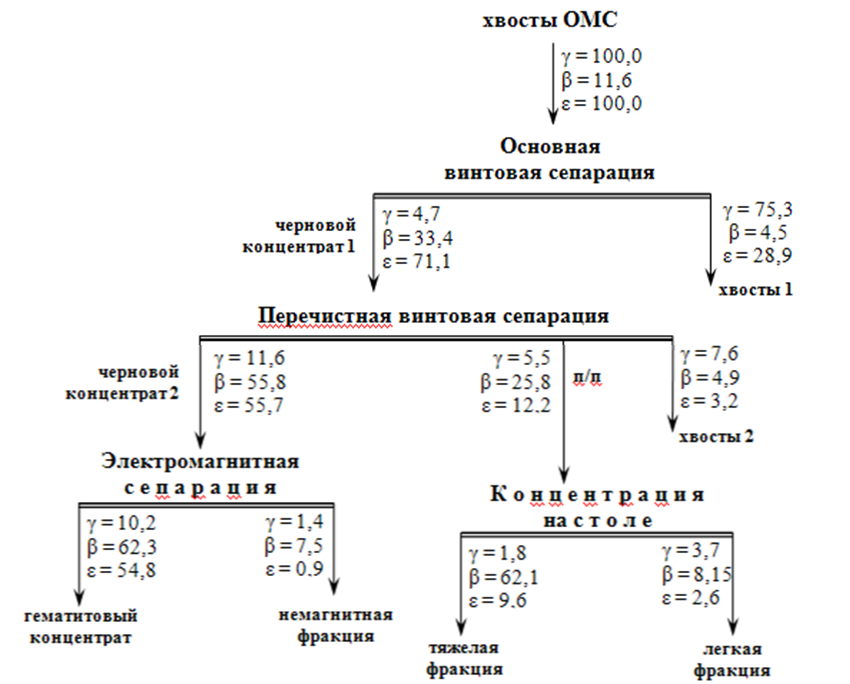

Разработанная технология предусматривает для выведения в голове процесса применение двух стадий винтовой сепарации с последующей доводкой чернового концентрата на концентрационном столе, что позволяет вывести отвальный продукт.

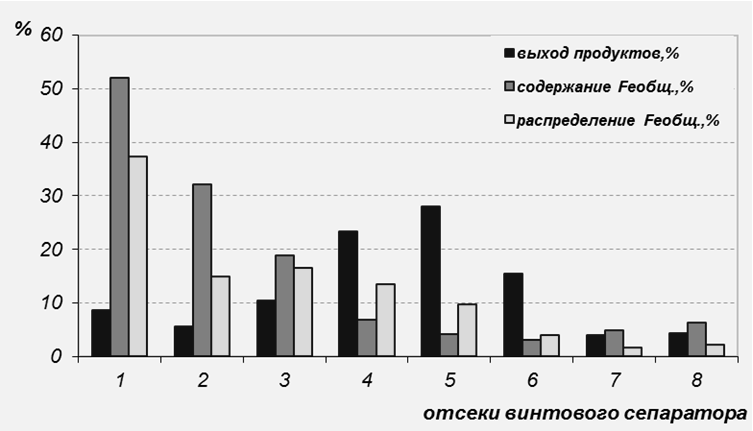

На рис. 2 представлены в виде гистограмм графические зависимости распределения материала хвостов по отдельным отсекам первой стадии винтовой сепарации.

Повышенное содержание общего железа наблюдается в первых двух отсеках, составившее соответственно 52,1 и 32,15% при извлечении в них более 52% Feобщ. При удалении потока пульпы от внутреннего борта желоба его содержание начинает плавно снижаться до уровня более 4% в пятом отсеке.

Рис. 2 – Гистограммы распределения материала хвостов по отсекам основной винтовой сепарации

В последующем выход материала при его попадании в зону, расположенную ближе к внешнему профилю желоба начинает уменьшаться при некотором повышении содержания железа в последних двух отсеках, что связано с сосредоточением в них мелких фракций гематита.

Проведенная на этом же аппарате перечистка чернового концентрата первых трех отсеков обеспечила получение продукта с содержанием около 56% Feобщ. при его извлечении более 55% от исходной руды.

Дообогащение промпродукта 2 стадии винтовой сепарации на концентрационном столе повысило на 9,6% извлечение железа в гравитационный концентрат.

Для повышения качества гематитового продукта черновой концентрат 2 подвергался разделению на электромагнитном сепараторе при напряженности магнитного поля, составляющем около 6000 эрстед. Введение данной операции обеспечило увеличение содержания железа до 63,1%.

По результатам обогащения текущих хвостов основной магнитной сепарации составлена качественно-количественная схема их гравитационно-магнитной переработки (рис.3), обеспечивающая получение гематитового концентрата с содержанием в нем железа 62,2% при извлечении 64,4% Feобщ..

Рис. 3 - Технологическая схема получения гематитового концентрата из хвостов основной магнитной сепарации

На основании использования гравитационных процессов разработана

технология переработки складированных отходов обогащения железистых

кварцитов ОАО «Олкон», объемы которых превышают 430 млн. т.

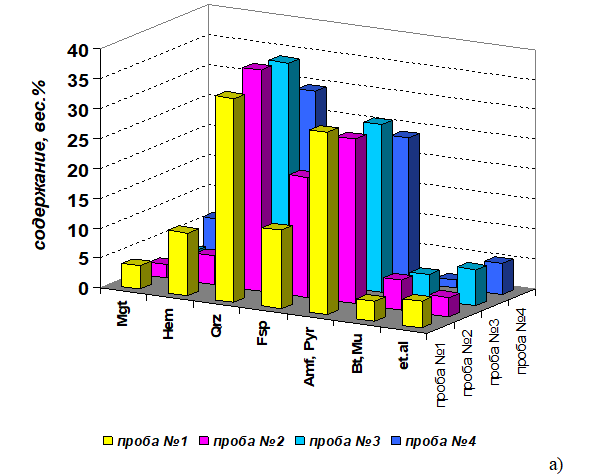

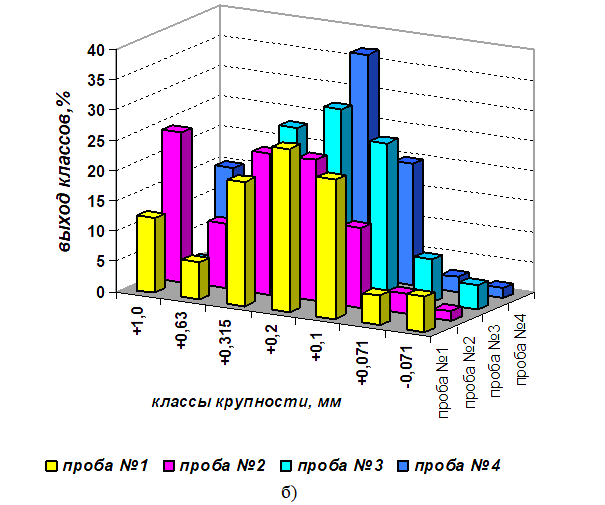

Проведенные минералого-технологические исследования 4-х проб хвостохранилища с различным содержанием железа (от 7,28 до 23,24% Feобщ.) показали, что по вещественному составу они отличаются количественным соотношением минералов, размерами зерен и интенсивностью рудной вкрапленности (рис.4).

Рис. 4 - Особенности вещественного состава техногенных проб:

Гистограммы распределения: а) гранулометрического состава по классам крупности; б) минерального состава: Mgt-магнетит; Hem-гематит; Qrz-кварц; Fsp- полевые шпаты; Amf-амфиболы; Pyr-пироксены; et.al. – прочие минералы (гранаты, карбонат-кальцит; эпидот; пирротин).

Во всех пробах содержание гематита в среднем в 2-3 раза выше магнетита. Около 80% материала представлено крупностью от 0,63 до 0,1 мм (рис.4а). Нерудные силикатные минералы состоят из кварца, пироксенов, амфиболов и полевых шпатов. Наибольшая доля принадлежит кварцу. Второстепенные минералы – слюды (биотит, мусковит), эпидот, гранат, хлорит, тальк (рис.4б).

В хвостах крупностью -0,63+0,315 мм гематит представлен на 75% преимущественно раскрытой фазой, тогда как магнетит на 60-70% находится в сростках. Обнаружена тенденция увеличения свободных зерен рудных минералов до 85-90 % во фракции крупностью -0,1 мм, что позволяет эффективно выделять свободные зерна гематита уже на начальных стадиях переработки.

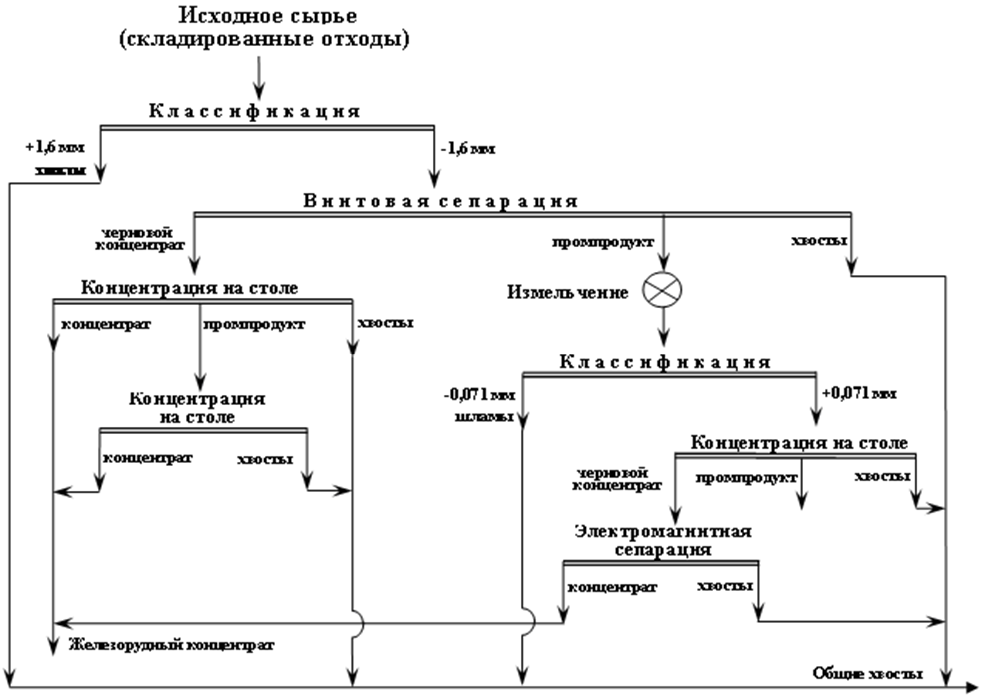

На основании изучения вещественного состава складированных отходов разработана схема их переработки, в основу которой положена ресурсосберегающая гравитационная технология [3].

Технология получения железного концентрата из пробы №1 техногенного сырья, содержащей более 14% Feобщ. предусматривает использование винтовой сепарации и концентрации на столах с последующим доизмельчением сростковой фракции, что позволяет выделить коллективный железный концентрат, содержащий 65,7% Feобщ. при его выходе 11,2% и извлечении около 51% Feобщ. (рис.5).

Рис. 5 - Технологическая схема переработки складированных хвостов

Определена также принципиальная возможность получения кварцевого продукта из легких и немагнитных фракций обогащения с содержанием в нем около 90% SiO2 и не более 3% Feобщ., что предполагает его использование, как в промышленности строительных материалов, так и в производстве отдельных видов стекла и керамики [4].

Реализация разработанной технологии обеспечивает получение более 1 млн. т железного концентрата и около 6 млн. т высококачественного кварцевого продукта при переработке до 10 млн. т отходов в год.

Кроме того, переработка текущих и складированных железорудных отходов снижает влияние техногенной нагрузки на природную среду в Кольском горнопромышленном регионе.

Список литературы

Чантурия В.А., Гзогян Т.Н., Прокопьев С.А., Гельбинг Р.А. Перспективы применения гравитационных методов в схемах обогащения железных руд / Материалы международного совещания «Современные методы комплексной переработки руд и нетрадиционного минерального сырья», часть 1, Апатиты, 2007. С.182-185.

Патковская Н.А., Тасина Т.И. Модернизация технологии обогащения железосодержащих руд Северо-Запада России // Обогащение руд. 2011. №1. С.6-10.

Хохуля М.С., Скороходов В.Ф., Бирюков В.В. Обоснование гравитационной технологии переработки железосодержащих отходов ОАО ,,Олкон” // Экологические приборы и системы, 2010, №9, С.53-57.

Гзогян Т.Н. К вопросу получения гематитового концентрата на Михайловском ГОКе // Горный информационно-аналитический бюллетень. 2001. №3.Гзогян Т.Н. К вопросу получения гематитового концентрата на Михайловском ГОКе // Горный информационно-аналитический бюллетень. 2001. №3.