ПРИМЕНЕНИЕ МЕТОДОВ ДОМОЛА ЦЕМЕНТА И ОМАГНИЧЕВАНИЯ ВОДЫ ДЛЯ УЛУЧШЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКИХ СВОЙСТВ СТРОИТЕЛЬНЫХ БЕТОНОВ

Рыженко А.В.,1 Рыженко В.Х.,2 Ланкин С.В.3

1ORCID: 0000-0002-1825-0023, Кандидат технических наук, доцент, Амурский государственный университет, 2ORCID: 0000-0002-1825-0023, Кандидат технических наук, доцент, Дальневосточный государственный аграрный университет, 3ORCID: 0000-0002-1825-0097, Доктор физико-математических наук, профессор, Благовещенский государственный педагогический университет

ПРИМЕНЕНИЕ МЕТОДОВ ДОМОЛА ЦЕМЕНТА И ОМАГНИЧЕВАНИЯ ВОДЫ ДЛЯ УЛУЧШЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКИХ СВОЙСТВ СТРОИТЕЛЬНЫХ БЕТОНОВ

Аннотация

Исследовано влияние омагниченной воды на комплекс электромеханических свойств (прочность, электросопротивление, диэлектрическая проницаемость) строительного бетона (цемент М-400). Магнитная обработка водопроводной воды осуществлена полем индукцией 0,1 Тл. Методом домола размеры зерен цемента и речного песка были уменьшены на порядок. Получены положительные результаты: прочность на сжатие увеличилась на 17%, сократились расходы цемента и воды на 10%, пористость бетона уменьшилась на 25%, электроизоляционные характеристики улучшились на 20%. Анализируются результаты.

Ключевые слова: бетон, омагниченная вода, прочность, электросопротивление, диэлектрическая проницаемость.

Rizhenko A.V.1, Rizhenko V.H.2, Lankin S.V.3

1ORCID: 0000-0002-1825-0023, PhD in Engineering, Amur State University, 2ORCID: 0000-0002-1825-0023, PhD in Engineering, Far Eastern State Agrarian University, 3ORCID: 0000-0002-1825-0097 , PhD in Physics and Mathematics, Professor, Blagoveshchensk State Pedagogical University

APPLICATION OF CEMENT AND OMAGNICHEVANIYA FINAL GRINDING WATER TO IMPROVE THE ELECTROMECHANICAL PROPERTIES OF STRUCTURAL CONCRETE

Abstract

The effect of magnetized water on complex electro-mechanical properties (strength, electrical resistivity, dielectric constant) of construction concrete (cement M-400). Magnetic treatment of tap water performed field induction of 0.1 Tesla. The method of the final grinding grain sizes of cement and river sand were reduced by an order of magnitude. Positive results: compressive strength increased by 17%, reduced the cost of cement and water by 10%, porosity of concrete decreased by 25%, electrical characteristics have improved by 20%. We analyze the results.

Keywords: concrete, magnetized water, strength, electrical resistivity, dielectric permittivity.

Бетоны, как известно [1], являются самым распространенным строительным материалом в мире. В нем можно выделить три структурных элемента: цементный камень, заполнитель и контактный слой между ними. Физические свойства затвердевшего бетона зависят от многих факторов: воды, размера зерен компонентов, температуры и влажности среды, степени гидратации и т.д. Нахождение в аналитической форме зависимостей свойств бетонов от внешних и внутренних параметров из-за большого числа переменных, весьма затруднительно.

Вопросами твердения бетона, затворенного магнитноактивированной водой изучается в течение многих десятилетий (с 1942 г.) [2]. Установлено, что затворение бетона омагниченной водой влияет на скорость схватывания, структурообразование, качество изделий [4,5,7]. Однако, несмотря на положительные преимущества метода, только единичные заводы железобетонных конструкций используют его в своих технологиях. В чем причина низкой востребованности метода омагничивания воды? Оказывается, исследования оказались во многом противоречивыми, невоспроизводимыми.

Совершенствование технологии изготовления бетонов с использованием домола цемента до наноразмерных частиц, омагниченной воды, введение в цементное тесто нанодобавок позволит повысит качество и снизить энергоемкость продукции.

Цель настоящей работы — исследование влияния омагниченной воды с предварительным домолом цемента на механическую прочность и электрические характеристики строительного бетона.

В качестве компонентов бетонной смеси использованы: портландцемент М400 (зерно≤100 мкм, удельная поверхность 310 кг/м2) Теплоозерского цементного завода ЕАО ДВФО России, природный речной песок (зерно≤1,2мм), щебень(зерно≤5,0мм) и водопроводную воду.

Химический состав клинкера: СаО=65-66%, SiO2=20-22%; Al2O3=5,0-6,5%; Fe2O3=3,5-5,0%; MgO=1,5%. Состав песка: SiO2 до 70%; Al2O3+ Fe2O3 до 18%, пыль+ил+глина до 10%. Состав воды: рН 5,5%; минеральные соли до 5000 мг/л; сульфаты до 2700 мг/л: ионы хлора до 1200 мг/л; Zn+Se+Fe+Cu не превышают ПДК.

Магнитную обработку воды в динамическом режиме (скорость 0,5 м/с) проводили на самодельным приборе с постоянными магнитами индукцией поля 0,1 Тл [2]. Прочность на сжатие бетона измеряли на прессе ИП- 100 (ИМС-500) со скоростью нагружения 0,4 МПа/с, электрическое сопротивление- тераомметром Е6-13А, диэлектрические характеристики на низких частотах определяли с помощью измерителя импеданса Е7-14 при комнатной температуре. Погрешность измерений не превышала 10% [3,6].

Перед началом проведения эксперимента к цементу и песку применили домол с помощью агатовой шаровой мельницы. В результате размер зерна у цемента уменьшился на порядок, а у песка стал около 0,2 мм. Удельная поверхность цемента 1,6 104 м2/кг, песка 160 м2/кг. Состав бетонной смеси (в частях) составил: Ц-1; П-1,7;Щ-3,4; В-0,4. Водоцементное отношение (В/Ц)=0,4. Технологическая схема приготовления бетона: 1) все компоненты взвешивают соответствии с расчетом; 2) наливают воду в смеситель; 3) через 3-5 секунд медленно загружают цемент; 4) затем подают песок; 5) цементно-песчаный раствор перемешивают в течение минуты; 6) за 15 с до окончания перемешивания в смеситель высыпают щебень; 7) вновь раствор перемешивают в течение минуты; 8) готовую бетонную смесь загружают в металлические фермы и уплотняют вибратором типа 435-А.

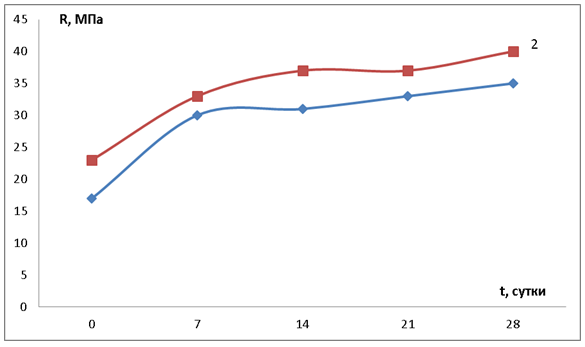

Для испытаний были приготовлены десять бетонных образцов-кубиков с ребром 5 см: в двух первых образцах использовалась обычная вода, а в восьми-омагниченная вода. Испытание образцов на прочность проводили после 3;7;14;21;28 суток хранения в нормальных условиях. Скорость твердения и прочность бетонных образцов при их затворении водой (1- обычная вода, 2 —омагниченная вода) приведены на рисунке 1, а результаты электрических измерений- в таблице 1.

Рис.1 - Скорость твердения и прочность образцов бетона

Сравнения результатов показывают, что независимо от метода затворения образцов, прочность изделий, затворенных на омагниченной воде, выше. После 7 суток твердения у образцов серии 2 прочность увеличилась на 11%, а через 28 суток – на 17%. Расход цемента и воды сократился на 10%, а сроки схватывания – на 1 час. Пористость бетона уменьшилась на 25% (от 28 до 21%).

Из приведенных в табл. 1 данных видно, что удельное электросопротивление и диэлектрическая проницаемость образцов, затворенных омагниченной водой отличается от контрольных на 20%. Электросопротивление увеличивается до значения 1,30 ГОм м, а диэлектрическая проницаемость уменьшается от 13,1 до 12,9. Кроме того, тангенс угла диэлектрических потерь равен 0,03. Полученные результаты свидетельствуют об улучшении диэлектрических свойств бетонов [6].

Таблица 1 - Результаты электрических измерений

| Физические свойства бетона | Возраст образцов, сут. | ||||

| 3 | 7 | 14 | 21 | 28 | |

| Электросопротивление, ГОм м 1.Обычная вода 2. Омагниченная вода | 0,90 0,96 | 0,92 0,99 | 0,96 1,10 | 0,98 1,16 | 1,08 1,30 |

| Диэлектрическая проницаемость 1. Обычная вода 2. Омагниченная вода | 13,10 12,90 | 13,00 12,80 | 12,95 12,73 | 12,90 12,63 | 12,85 12,61 |

С учетом ранее известных научных данных [4,5,7] и результатов собственных исследований можно предложить гипотезу, объясняющую механизм влияния магнитного поля на жидкую фазу бетонной смеси. Согласно нашей гипотезе, при пересечении перпендикулярно направлению магнитного поля, увеличивается растворимость минералов цемента в воде и скорость возникновения гидратной фазы за счет увеличения диэлектрической проницаемости воды. Увеличение растворимости повышает степень гидратации клинкерных минералов, а ускорение гидратов приводят к уменьшению размеров кристалликов. Максимальная прочность бетона может быть достигнута при некотором оптимальном соотношении между степенью гидратации цемента и размерами кристалликов новообразований. Для бетонов, приготовленных на портландцементе оптимальная индукция магнитного поля около 0,1 Тл в зависимости от активности цемента. При этом, чем выше активность цемента, тем ниже индукция магнитного поля. Достигнутый прирост прочности бетонных образцов не зависит от условий твердения бетона после обработки смеси. Дополнительные центры кристаллизации могут возникнуть за счет образования коллоидных продуктов гидролиза ряда растворимых в воде солей при действии магнитного поля на воду затворения. Однако, в связи с сильной изменчивостью во времени химического состава воды, влияние этого явления на прочность бетона нестабильно и не поддается расчету и контролю.

Удельное электрическое сопротивление бетонных образцов изменяется в процессе твердения. Сопротивление зависит от состава и удельной величины жидкой фазы цементного камня бетона. Решающую роль играют зерна цемента, продукты гидратации, так как они адсорбируют большее количество воды. При твердении бетонной смеси вода и воздух заполняют капиллярные и гелиевые поры. Молионная и ионная проводимости являются одним из механизмов электрической проводимости и зависимость от чистоты воды, подвижности ионов. В бетоне диэлектрические свойства могут быть обусловлены миграционной поляризацией, сквозной проводимостью, ионизационными механизмами и неоднородностью структуры.

Результаты проведенных экспериментальных исследований позволяют сделать следующие выводы:1. Использование магнитоактивированной воды позволяет получить бетонные изделия с механической прочностью на 17% выше по сравнению с образцами, затворенными на обычной воде. 2. Применение омагниченной воды ускоряет процесс твердения, позволяет сократить расходы цемента и воды на 10%. 3. Эффект упрочнения бетонов влечет за собой увеличение электросопротивления и уменьшения диэлектрической проницаемости изделий на 20%, что улучшает их электроизоляционные свойства. 4. Магнитная обработка воды для бетонной смеси позволяет при меньшей энергозатрате получить более долговечный материал.

Литература

- Зоткин А.Г. Бетон и бетонные конструкции. — Ростов / Д: Феникс, 335 с..

- Классен В.И. Омагничивание водных систем. — М.; Химия, 1979. —238 с.

- Ланкин С.В., Рыженко А.В., Рыженко В.Х. Свойства бетона с минеральными добавками с позиции статики затвердевающих сред // Научно-технический вестник поволжья.-Казань,2013.-№4.-С.57-61.

- Пономарев А.Н. Высококачественные бетоны. Анализ возможностей и практика использования методов нанотехнологии // Инженерно-строительный журнал- 2009.-№6.-С.25-33.

- Помазкин В.А., Макеева А.А. Магнитоакивированная вода в строительных технологиях // Вестник ОГУ. –Оренбург: Изд-во ОГУ, 2011. - № 1. -С. 109-114.

- Рыженко А.В., Рыженко В.Х., Ланкин СВ. Электрические свойства бетонных диэлектриков с минеральной цеолитовой добавкой // Промышленное и гражданское строительство. — 2015.-№9. -С. 41-46.

- Эпштейн Е.А., Рыбаков В.А. Магнитная активация воды в промышленности строительных материалов. Применение магнитноактивной воды в производстве пазотребневых плит // Инженерно-строительный журнал. — 2009. - № 4. — С. З 1-38.

References

- Zotkin A.G. Beton i betonnye konstrukcii. — Rostov / D: Feniks, 335 s.

- Klassen V.I. Omagnichivanie vodnyh sistem. — M.; Himija, 1979. —238 s.

- Lankin S.V., Ryzhenko A.V., Ryzhenko V.H. Svojstva betona s mineral'nymi dobavkami s pozicii statiki zatverdevajushhih sred // Nauchno-tehnicheskij vestnik povolzh'ja.-Kazan',2013.-№4.-S.57-61.

- Ponomarev A.N. Vysokokachestvennye betony. Analiz vozmozhnostej i praktika ispol'zovanija metodov nanotehnologii // Inzhenerno-stroitel'nyj zhurnal- 2009.-№6.-S.25-33.

- Pomazkin V.A., Makeeva A.A. Magnitoakivirovannaja voda v stroitel'nyh tehnologijah // Vestnik OGU. –Orenburg: Izd-vo OGU, 2011. - № 1. -S. 109-114.

- Ryzhenko A.V., Ryzhenko V.H., Lankin SV. Jelektricheskie svojstva betonnyh dijelektrikov s mineral'noj ceolitovoj dobavkoj // Promyshlennoe i grazhdanskoe stroitel'stvo. — 2015.-№9. -S. 41-46.

- Jepshtejn E.A., Rybakov V.A. Magnitnaja aktivacija vody v promyshlennosti stroitel'nyh materialov. Primenenie magnitnoaktivnoj vody v proizvodstve pazotrebnevyh plit // Inzhenerno-stroitel'nyj zhurnal. — 2009. - № 4. — S. Z 1-38.