ЭНЕРГОЗАТРАТЫ ПРИ ИЗМЕЛЬЧЕНИИ В БИЛЬНОЙ МЕЛЬНИЦЕ В МАГНИТООЖИЖЕННОМ СЛОЕ

Егоров И.Н.1, Егоров Н.Я.2

1Доцент, кандидат технических наук, Донской государственный технический университет, 2Доцент, кандидат технических наук, Южный федеральный университет

Работа выполнена при поддержке гранта РФФИ № 16-38-00365

ЭНЕРГОЗАТРАТЫ ПРИ ИЗМЕЛЬЧЕНИИ В БИЛЬНОЙ МЕЛЬНИЦЕ В МАГНИТООЖИЖЕННОМ СЛОЕ

Аннотация

В статье представлены результаты исследования влияния электромагнитного воздействия при измельчении дисперсных ферромагнитных материалов в бильной мельнице на энергетические затраты при получении порошка заданной крупности. Экспериментально обоснована эффективность и экономичность тонкого измельчения порошков в магнитоожиженном слое, в котором интенсивность поступательного движения частиц и агрегатов обеспечивает процесс самоизмельчения. Для анализа зависимости удельной энергии, затрачиваемой на измельчение дисперсного материала, от крупности частиц использован закон Риттингера.

Ключевые слова: бильная мельница, магнитоожиженный слой, энергопотребление.Egorov I.N.1, Egorov N.Ya.2

1Associate professor, PhD in Engineering, Don State Technical University, 2Associate professor, PhD in Engineering, Southern Federal University

ENERGY CONSUMPTION OF MILLING IN BEATER MILL IN MAGNETOLIQUEFIED LAYER

Abstract

The article presents study results of electromagnetic effect influence at disperse ferromagnetic materials milling in beater mill on energy consumption when obtaining powder with specified size. Experimentally proved effectiveness and economy of fine milling of powders in magnetoliquefied layer, intensity of translational motion of particles and aggregates in which provides process of self-milling. Rittinger equation was used for analysis of unit energy spent on disperse material milling from particle size.

Keywords: beater mill, magnetoliquefied layer, energy consumption.Объем используемых порошков ферромагнитных материалов непрерывно расширяется. Свойства порошков зависят от способа изготовления и влияют на характеристики конечного продукта. Одним из распространенных способов получения порошков заданной дисперсности является механическое измельчение. Однако процесс измельчения требует значительных энергетических затрат. Поэтому к измельчению предъявляют требования не только по получению порошков определенных характеристик, но и ограничения энергетических затрат.

Одним из способов сухого механического измельчения является обработка ферромагнитных материалов в бильной мельнице. Для интенсификации процесса измельчения обработка дисперсного материала осуществляется в магнитоожиженном слое [1,2]. Однако при измельчении в бильной мельнице без электромагнитного воздействия и в магнитоожиженном слое требуются различные энергетические затраты. При измельчении в магнитоожиженном слое осуществляется дополнительный расход энергии на электропитание электромагнитов, создающих переменное неоднородное и постоянное магнитные поля.

Дисперсные продукты измельчения порошков исследовались при помощи электронной микроскопии. Электронно-микроскопические наблюдения велись на сканирующем электронном микроскопе Ziess Supra 25.

Цель работы состоит в определении наиболее рациональных условий измельчения в бильной мельнице, при которых помол наиболее эффективен и экономичен.

Для достижения поставленной цели экспериментально определяли выход измельчаемого порошка из опытной мельницы с последующим перерасчетом на часовую производительность в тоннах, исследовали зависимость удельной энергии, затрачиваемой на измельчение от времени диспергирования порошка гексаферрита стронция со средним размером частиц 1558 мкм, наиболее вероятным размером 1420 мкм, максимальным размером 3100 мкм. Измельчение в мельнице проводилось в течение 120 минут (режим 1) и при воздействии на дисперсную среду магнитными полями - постоянным с индукцией 15,3 мТл и переменным неоднородным с градиентом индукции ![]() =210 мТл/м (режим 2). Выбор величины градиента индукции переменного магнитного поля объясняется тем, что в таком поле в измерительной прозрачной камере под действием силы

=210 мТл/м (режим 2). Выбор величины градиента индукции переменного магнитного поля объясняется тем, что в таком поле в измерительной прозрачной камере под действием силы ![]() ( α - угол между векторами магнитного момента частицы

( α - угол между векторами магнитного момента частицы ![]() и магнитной индукции

и магнитной индукции ![]() ) достаточно крупные частицы исходного материала SrFe12O19 размером 2500 - 3100 мкм поднимаются на высоту более 2 см. Следовательно, в режиме 2 структурные элементы исходного дисперсного материала совершают поступательное движение, направление которого изменяется на противоположное с частотой переменного неоднородного магнитного поля, то есть из порошка образуется устойчивый магнитоожиженный слой.

) достаточно крупные частицы исходного материала SrFe12O19 размером 2500 - 3100 мкм поднимаются на высоту более 2 см. Следовательно, в режиме 2 структурные элементы исходного дисперсного материала совершают поступательное движение, направление которого изменяется на противоположное с частотой переменного неоднородного магнитного поля, то есть из порошка образуется устойчивый магнитоожиженный слой.

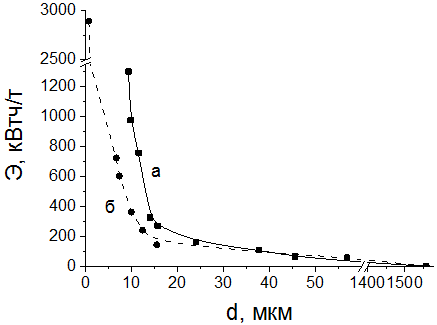

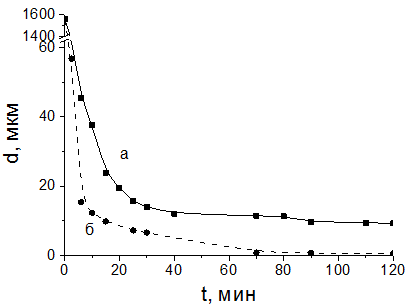

Рабочий процесс измельчения характеризуется технологическими параметрами: дисперсные характеристики конечного продукта измельчения, производительность мельницы, удельное энергопотребление. Поэтому в работе экспериментально определяли зависимости конечной крупности обрабатываемого материала от удельного расхода энергии (рис.1), среднего размера частиц от времени измельчения (рис. 2).

Рис. 1 - Зависимость конечной крупности обрабатываемого материала гексаферрита стронция от удельного расхода энергии при измельчении: а) без электромагнитного воздействия (режим 1); б) в магнитоожиженном слое (режим 2)

Рис. 2 - Кинетика измельчения порошка гексаферрита стронция в течение 120 минут: а - без электромагнитного воздействия; б - в магнитоожиженном слое

Из приведенных зависимостей (рис. 1, 2) следует, что при помоле гексаферрита стронция в режиме 1 и в режиме 2 с увеличением времени измельчения уменьшается средний размер частиц порошка и возрастает удельный расход энергии. Однако, например, средний размер частиц 9,7 мкм при измельчении в режимах 1 и 2 достигается за 90 и 16 минут, соответственно (рис. 2). При этом удельный расход энергии при измельчении в режиме 1 составил 963, 2 кВтч/т, а в режиме 2, за счет интенсификации процесса, только 373,1 кВтч/т.

Таким образом, на получение порошка из исходного материала со средним размером частиц 9,7 мкм в магнитоожиженном слое при выбранном градиенте индукции переменного магнитного поля необходимо затратить меньше как времени в 5,6 раз, так и удельного расхода энергии в 2,6 раз.

Затраты энергии на уменьшение среднего размера частиц с 1558 мкм до 0,84 мкм за 70 минут измельчения в бильной мельнице в магнитоожиженном слое составляют 1668 кВтч/т. За это же время при измельчении в режиме 1 средний размер порошка составил всего 11,4 мкм.

Из полученных результатов следует, что наиболее интенсивный процесс разрушения частиц наблюдается в течение 30 мин в режимах 1 и 2. За это время средний размер частиц полученного порошка уменьшился до 14,0 мкм (режим 1) и 6,6 мкм (режим 2). Удельный расход энергии при измельчении без электромагнитного воздействия составил 325 кВтч/т, а при помоле в магнитоожиженном слое – 723,5 кВтч/т. При дальнейшем увеличении времени помола скорость уменьшения среднего размера частиц замедляется.

По исследованию кинетики процесса механического измельчения, осложненного агрегацией дисперсных материалов в различных аппаратах, накоплен значительный опыт. Однако чаще всего выбор измельчителей и оптимальных режимов их работы производится эмпирически [4]. Для решения проблемы оптимизации условий измельчения разными исследователями даны разнообразные математические соотношения степени сокращения крупности и потребляемой при этом энергии измельчительного аппарата [5]. Предложенные соотношения Кика (1883 г.), Риттингера (1867 г.), Бонда (1952 г.) справедливы в определенных условиях [5].

Для анализа кинетики процесса измельчения в бильной мельнице в режимах 1 и 2 использовали закон Риттингера, так как уравнение Риттингера обеспечивает описание зависимости потребляемой измельчительным аппаратом энергии и степени сокращения крупности частиц для тонкого помола.

По закону Риттингера удельная энергия, затрачиваемая на измельчение от начального размера D до конечного размера d, определяется формулой вида:

![]() , где k - коэффициент пропорциональности.

, где k - коэффициент пропорциональности.

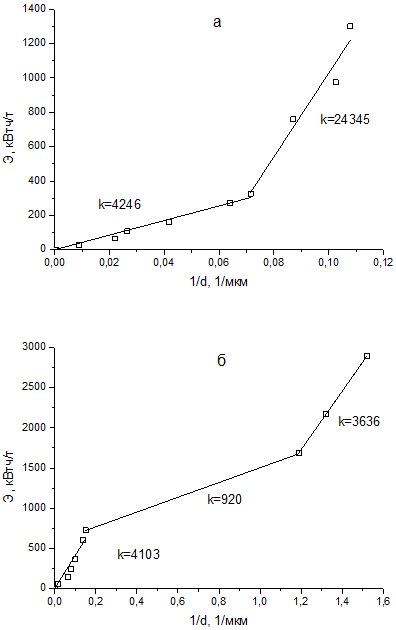

С помощью уравнения Риттингера, используя экспериментальные результаты можно оптимизировать процесс измельчения. Для установления связи между затраченной энергией и достигнутой дисперсностью материала на рис. 3 построены экспериментальные зависимости Э(1/d). Экспериментальные результаты на определенных участках зависимости Э(1/d) хорошо укладываются на прямые линии, подтверждая применимость уравнения Риттингера для данного процесса измельчения. Прямолинейные области имеют разные коэффициенты пропорциональности (углы наклона) и при аппроксимации подбор коэффициентов осуществлялся для каждого участка отдельно. Результаты оценки значения коэффициента в законе Риттингера приведены на графиках рис. 3.

Из рис. 3 следует, что при измельчении в течении 120 минут в бильной мельнице без электромагнитного воздействия и в магнитоожиженном слое экспериментальные данные зависимости Э(1/d) аппроксимируются двумя и тремя прямолинейными участками с разными углами наклона, соответственно. Удельная энергия, затрачиваемая на первом участке в режимах 1 и 2, составляет 325 и 723,5 кВтч/т, соответственно. При этом наблюдается уменьшение среднего размера частиц от 1558 мкм до 14,48 мкм (режим 1) и до 6,63 мкм (режим 2). Значения коэффициента k в исследованных режимах практически одинаковы.

На втором участке в случае помола без электромагнитного взаимодействия удельная энергия составила 975 кВтч/т, а средний размер частиц уменьшился до 9,3 мкм, при этом коэффициент пропорциональности k возрос в 5,7 раз, что связано с падением эффективности помола. Для помола в магнитоожиженном слое удельная энергия составила 964,5 кВтч/т, средний размер частиц снизился до 0,84 мкм, а коэффициент k уменьшился в 4,5 раз, что подтверждает эффективность применения электромагнитного воздействия в процессе измельчения.

Рис. 3 - Кинетика изменения удельной энергии, затрачиваемой на измельчение без электромагнитного воздействия (а) и в магнитоожиженном слое (б)

На третьем участке (рис. 3б) наблюдается падение энергоэффективности, так как средний размер частиц уменьшается с 0,84 мкм до 0,65 мкм, что соответствует росту k в 4 раза по сравнению с участком 2.

Таким образом, используя закон Риттингера, можно проследить, как изменяется средний размер частиц в процессе помола в бильной мельнице от изменения значения удельного расхода энергии, а также провести сравнительную оценку процессов измельчения в разных режимах.

Из сравнения результатов измельчения грубодисперсного дисперсного материала гексаферрита стронция в бильной мельнице без электромагнитного воздействия и в магнитоожиженном слое следует, что интенсификация помола обязана изменению кинетики диспергирования. Следовательно, процесс сокращения крупности в исследуемом измельчаемом аппарате наиболее энергоэффективен при измельчении в магнитоожиженном слое, образованном в неоднородном переменном магнитном поле с градиентом индукции достаточным для интенсивного движения дисперсной среды.

Литература

- Егоров И.Н., Егорова С. И., Вернигоров Ю.М. Способ измельчения магнитных материалов и устройство для его осуществления. Пат. 2306180 РФ, МПК B02 C 13/00.-№ 2006103313/03; заявл. 06.02.2006; опубл. 20.09.2007, Бюл. № 26

- Егоров И.Н., Егоров Н.Я. Влияние длительности измельчения на однородность гранулометрического состава и структурное состояние порошка феррита стронция // Изв. вузов. Сев.-Кавк. регион. Техн. науки.- 2015. - № 3.- С. 54-58.

- Егоров И.Н. К вопросу об интенсификации помола в бильной мельнице // Сб. трудов международного научного симпозиума – машиностроителей и механиков.- 2014.- С. 189.

- Ходаков Г.С. Физика измельчения. М.: Изд-во литературы по строительству, 1985. – 307 с.

- Линч А. Дж. Циклы дробления и измельчения.- М: Недра, 1981.- 343 с.

References

- Egorov I.N., Egorova S. I., Vernigorov Ju.M. Sposob izmel'chenija magnitnyh materialov i ustrojstvo dlja ego osushhestvlenija. Pat. 2306180 RF, MPK B02 C 13/00.-№ 2006103313/03; zajavl. 06.02.2006; opubl. 20.09.2007, Bjul. № 26

- Egorov I.N., Egorov N.Ya. Vlijanie dlitel'nosti izmel'chenija na odnorodnost' granulometricheskogo sostava i strukturnoe sostojanie poroshka ferrita stroncija // Izv. vuzov. Sev.-Kavk. region. Tehn. nauki.- 2015. - № 3.- S. 54-58.

- Egorov I.N. K voprosu ob intensifikacii pomola v bil'noj mel'nice // Sb. trudov mezhdunarodnogo nauchnogo simpoziuma – mashinostroitelej i mehanikov.- 2014.- S. 189.

- Hodakov G.S. Fizika izmel'chenija. M.: Izd-vo literatury po stroitel'stvu, 1985. – 307 s.

- Linch A. Dzh. Cikly droblenija i izmel'chenija.- M: Nedra, 1981.- 343 s.