ОПТИМИЗАЦИЯ ПРОЦЕССА РЕЗАНИЯ В СИСТЕМАХ АВТОМАТИЗИРОВАННОГО ПРОГРАММИРОВАНИЯ ДЛЯ ОБРАБОТКИ НА СТАНКАХ С ЧПУ

Сидорчик Е.В.

Аспирантка СКГМИ (ГТУ), г. Владикавказ

ОПТИМИЗАЦИЯ ПРОЦЕССА РЕЗАНИЯ В СИСТЕМАХ АВТОМАТИЗИРОВАННОГО ПРОГРАММИРОВАНИЯ ДЛЯ ОБРАБОТКИ НА СТАНКАХ С ЧПУ

Аннотация

В статье рассмотрены основные направления оптимизации процесса обработки на станках с числовым программным устройством с использованием систем автоматического программирования и введения дополнительных параметров, повышающих точность процесса.

Ключевые слова: адаптивное регулирование, автоматическое управление процессами, станок с числовым программным устройством, повышение эффективности.

E.V. Sidorchik

Postgraduate student, North-Caucasian Mining and Metallurgical Institute

(State Technological University), Vladikavkaz

OPTIMIZATION OF THE PROCESS OF CUTTING IN SYSTEM OF AUTOMATED PROGRAMMING FOR PROCESSING ON MACHINE TOOLS WITH CNC

Abstract

In the article the basic directions of optimization of the process of processing on machine tools with numerical device with the use of automatic programming and introduction of additional parameters that increase the precision of the process.

Keywords: adaptive control, process control, machine tool with numerical device efficiency.

Введение и постановка задачи исследования. Оптимизация процесса резания может производиться на стадии разработки управляющих программ расчетным путем и в процессе резания на станке с адаптивной системой управления. Такая оптимизация представляет достаточно сложную задачу, так как определяется непостоянством размеров обрабатываемых поверхностей (например, фрезерование детали переменной высоты), невысокой точностью экспериментальных зависимостей, недостаточной достоверностью информации о жесткости упругой системы перемещения инструмента, случайными изменениями припусков, твердости или других характеристик обрабатываемой детали или заготовки, сложностью корректировки режима резания в процессе работы станка.

Предлагаемые методы решения. Анализ процесса преобразования информации в системе чертеж-деталь, производственного опыта по использованию станков с числовым программным управлением (ЧПУ) позволяет уточнить основные направления оптимизации работы процесса резания и повышения эффективности обработки на станке с ЧПУ:

- Полная автоматизация процесса подготовки управляющей программы по типам технологических процессов;

- Управление станком в режиме удаленного доступа;

- Адаптивное управление станком с ЧПУ;

- Расширение технологических возможностей станков с ЧПУ;

- Совершенствование устройства ввода управляющей информации и создание упрощенной системы программного управления;

- Оснащение станка устройствами автоматической разгрузки и загрузки.

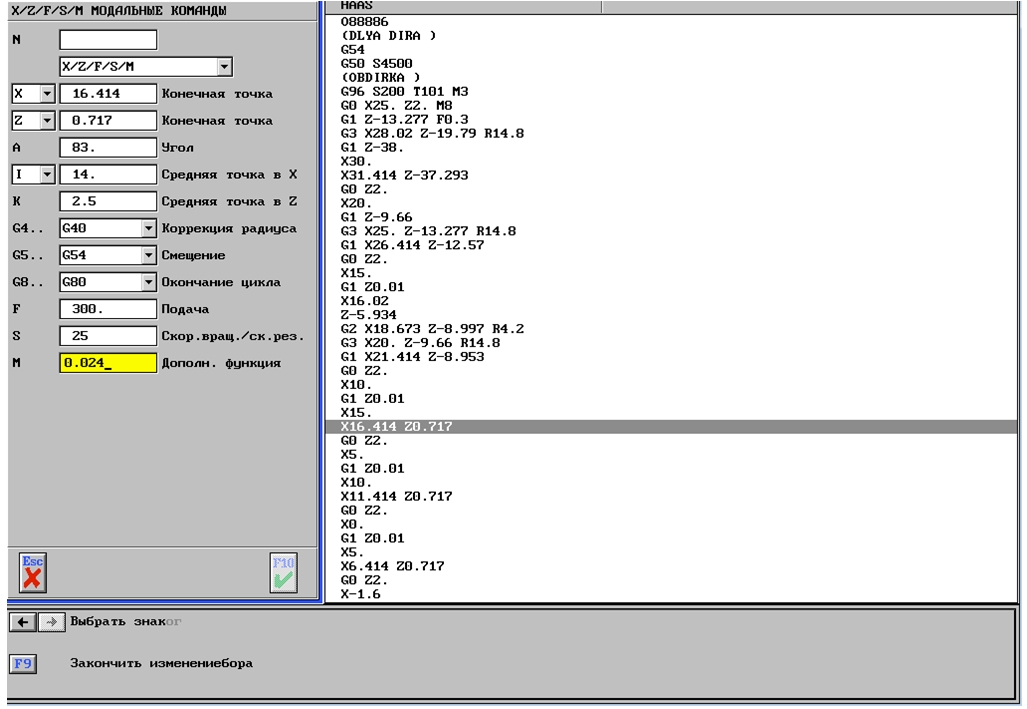

Необходимым и достаточным условием получения положительной оптимизации процесса резания и достижения оптимального эффекта обработки является пересечение некоторого множества направлений повышения эффективности с правильным подбором объекта обработки (детали). Правильный подбор и технологичность детали для обработки, наименьшие затраты на холостые хода, исключение потерь рабочего времени, вызываемых межкадровыми паузами при вводе управляющей информации должны обеспечивать минимизацию стоимости обработки. Поэтому в процессе резания необходимо учитывать не только основные, но и вспомогательные характеристики режима (рис.1), параметры обработки детали в программном коде управляющей программы.

Дополнительные характеристики процесса резания помогут повысить точность заготовки, а как следствие, уменьшить снимаемые припуски. Оптимизация построения маршрутной и операционной технологии процесса резания позволят уменьшить затраты на инструмент в результате значительного уменьшения его износа.

Рис. 1 - Дополнительные параметры настройки обработки резания

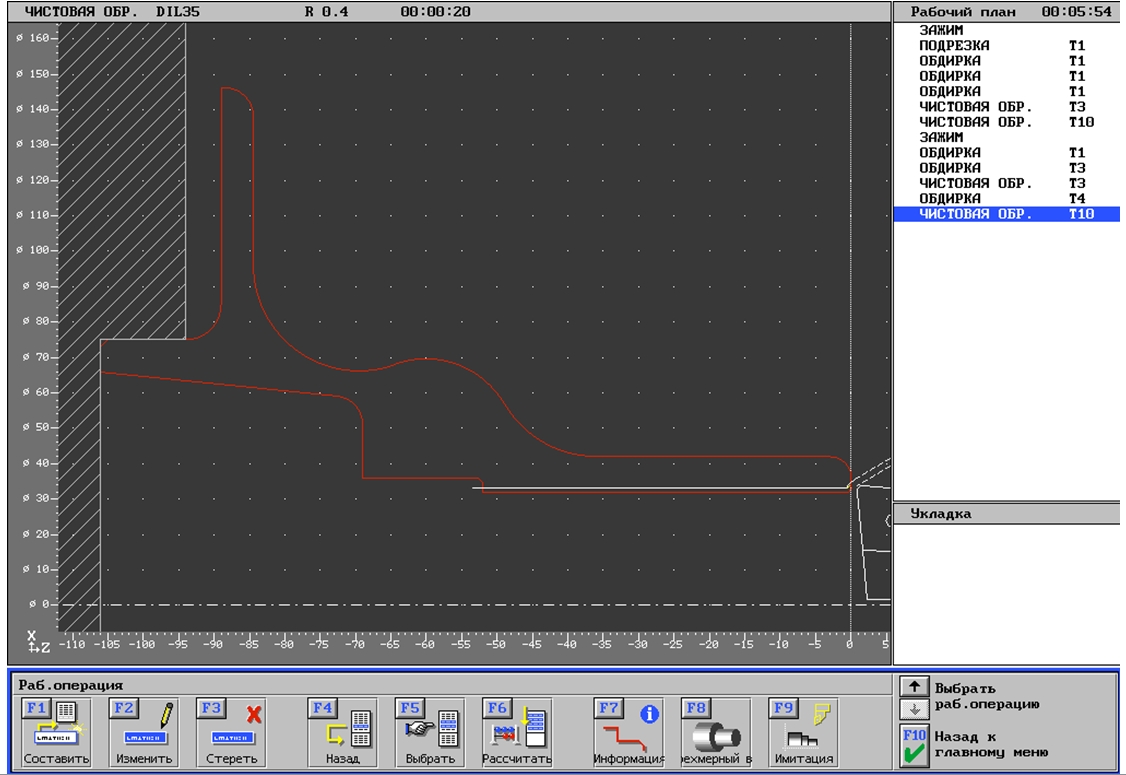

Точность обработки в процессе резания повышается технологическими приемами, как например, проектированием траектории движения инструмента так, чтобы сила резания действовала на кинематические цепи и узлы станка с одной стороны.

Рис. 2 - Настройка точности процесса резания

На станках с ЧПУ типа многоцелевые фирмы «HAAS Automation Europe» серии SL достигается высокая точность обработки с применением дополнительных параметров технологической обработки на программном уровне. Предусмотренная для станков опция дополнительного повышения производительности увеличивает скорость шпинделя до 41 кВт, обеспечивая крутящий момент 2487Нм. В нее входит мощный серводвигатель на Z-оси для восприятия повышенной осевой нагрузки до 3559кг, что позволяет эффективно использовать предложенный метод на практике.

Заключение. Критическое обсуждение результатов исследований. Существенным фактором оптимизации процесса резания и повышения эффективности является обеспечение технологической подготовки управляющей программы. Использование вспомогательных параметров в программном коде системы автоматического регулирования по характеристикам, определяющим точность обработки (например, регулирование процесса путем стабилизации сил резания, обеспечивающей неизменность величины упругого перемещения системы движения инструмента), обеспечивают повышение точности обработки в 2-5 раз, при этом стойкость инструмента увеличивается в среднем в 2-3 раза.

Литература

- Адаптивное управление технологическими процессами/Ю.М. Соломенцев [и др.]. - М.: Машиностроение, 1980. - 536с.

- Проектирование металлорежущих станков и станочных систем: Справочник-учебник в 3-х т. Т. 3: Проектирование станочных систем/Под общей ред. А.С. Проникова - М.: Изд-во МГТУ им. Н.Э. Баумана; Изд-во МГТУ «Станкин», 2000. - 584с.

- Станки с ЧПУ и оборудование гибких производственных систем: Учебное пособие для студентов вузов/Под ред. Харченко А.О. - К.: ИД «Профессионал», 2004. - 304с.