Разработка математической модели течения ферромагнитного смазочного материала в высоконагруженной клиновидной опоре скольжения

Разработка математической модели течения ферромагнитного смазочного материала в высоконагруженной клиновидной опоре скольжения

Аннотация

В тяжелонагруженных узлах трения для обеспечения высокой несущей способности и увеличения продолжительности гидродинамического режима на рабочих поверхностях подшипников скольжения применяются различного вида покрытия.

В исследовании осуществляется разработка и развитие математических моделей клиновидной опоры скольжения с нестандартным опорным профилем, адаптированным к условиям трения, и металлическим покрытием поверхности направляющей. Ключевую роль здесь играет методика аналитического прогнозирования, определяющая механизм трения.

Целью исследования является разработка математической модели клиновидной опоры скольжения с нестандартным профилем опорной поверхности ползуна и металлическим покрытием поверхности направляющей, с учетом реологических свойств смазочного материала ферромагнитными свойствами, в зависимости от давления для прогнозирования продолжительности гидродинамического режима трения.

Задачей исследования является разработка новых математических моделей и проведение анализа движения смазочного материала и расплава покрытия, обладающих ферромагнитными реологическими свойствами, в рабочем зазоре упорного подшипника скольжения с учетом конструктивных особенностей для прогнозирования срока службы трибосистемы.

Отличием предлагаемой модели от существующих моделей трибосистем с металлическим покрытием является наличие адаптированного профиля и смазочного материала, обладающего ферромагнитными реологическими свойствами и обеспечивающего снижение износа при пуске и остановке, следовательно, увеличение срока службы трибосистем.

С помощью уравнения движения ферромагнитного смазочного материала, уравнения неразрывности, уравнения, описывающего профиль расплавленного контура направляющей, получены новые математические модели, учитывающие конструктивные особенности упорного подшипника скольжения.

Экспериментально подтверждена эффективность полученных теоретических расчетных моделей.

В результате исследования разработаны новые математические модели для инженерных расчетов, позволяющие прогнозировать эффективность, надежность и продолжительность гидродинамического режима смазывания, а также определить основные триботехнические параметры.

1. Введение

В современных условиях математическое моделирование работы трибоузлов и ее прогнозирование при применении антифрикционных покрытий, применение смазки с расплавом с учетом реологических свойств смазки является значимой задачей эффективного поддержания должного уровня готовности высокотехнологической продукции длительных процессов эксплуатации.

Анализ работ , , , показывает, что при проектировании узлов трения необходимо развивать и совершенствовать методологию моделирования подшипниковых узлов. В работах , , , приводятся исследования влияния на процесс трения антифрикционных покрытий контактирующих поверхностей.

Авторы научных статей , , , применяют технологии металлоплакирования для уменьшения силы трения. Установлено, что на прямых отрезках пути снижается износ рабочей поверхности колес, а мощность тяги повышается.

Работы , , , и др. посвящены испытаниям на износостойкость контактирующих деталей в трибосистемах.

В работах , , , проведены исследования трибосистем упорных и радиальных подшипников, позволяющие увеличить на 10–12 % их гидродинамический режим работы.

В научных статьях , , , и др. проанализирована работа трибосистем, что позволило сделать вывод о необходимости применения новых смазочных материалов, конструктивных изменений и совершенствования математических моделей трибосистемы «пятник – подпятник», работающей в экстремальных условиях.

2. Задачи исследования

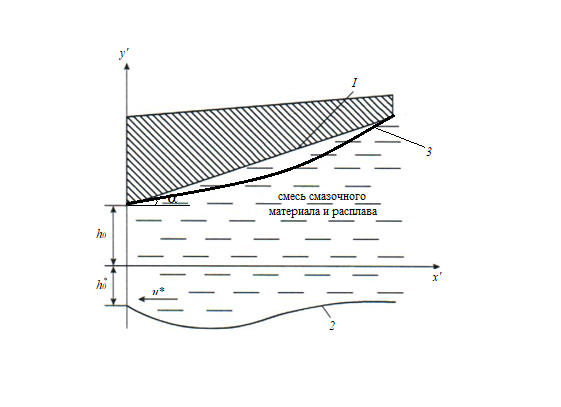

Рассматривается установившееся течение несжимаемой смазки и смазки с расплавом, имеющих ферромагнитные свойства при работе опоры скольжения «пятник – подпятник». Исследуемая система – клиновидная опора – состоит из ползуна (пятник), нестандартный контур которого наклонен к направляющей (подпятник) под углом α. Направляющая перемещается с заданной скоростью u⃰ в сторону сужения зазора (рис. 1). Решение проведено в декартовой системе координат.

Уравнения контуров поверхностей пятника и подпятника:

Рисунок 1 - Схематическое изображение упорного подшипника

Примечание: 1 – контур пятника; 2 – контур подпятника; 3 – нестандартный контур пятника

В решении задачи исходим из безразмерных переменных системы уравнений движения ферромагнитной смазки с учетом (2) для случая «тонкого слоя», уравнения неразрывности:

Для поставленной задачи (3) принимаем граничные условия:

где

Дальнейшие решения поставленной задачи проведем в безразмерном виде:

Запишем асимптотическое решение задачи (3):

Дальше, найдем нулевое приближение решения поставленной задачи, подставив (6) в (3) и применив (4):

– нулевое приближение:

– первое приближение:

Найдем автомодельное решение задачи нулевого приближения по методу , :

Учитывая (11), получим выражение для Ф(x):

Проведем преобразования (9) – (10) аналогично решению (7):

Учитывая (11) и (13), принимая

Учитывая (7), (9) и (14), в решении поставленной задачи получим зависимости аналитические выражения для

3. Анализ полученной математической модели

Проведены проверочные расчеты полученных аналитических зависимостей основных рабочих характеристик исследуемой опоры скольжения с использованием параметров в следующих диапазонах их численных значений:

Проведено сравнение величин коэффициентов трения предложенной опоры скольжения «пятник – подпятник» при скорости скольжения 1 м/с и изменяющейся нагрузке равной 6…30 МПа. Результаты анализа приведены в таблице 1.

Таблица 1 - Сравнение величин коэффициента трения

№ п/п | Нагрузка | «Пятник – подпятник» | ||

σ, МПа | Поверхности трения стандартные | Баббитовое покрытие | Баббитовое покрытие и нестандартный опорный профиль | |

1 | 6 | 0,0220 | 0,0185 | 0,0172 |

2 | 12 | 0,0165 | 0,0138 | 0,0165 |

3 | 18 | 0,0245 | 0,0110 | 0,00900 |

4 | 24 | 0,0260 | 0,0125 | 0,0101 |

5 | 30 | 0,0300 | 0,0165 | 0,01125 |

4. Экспериментальная проверка расчетных соотношений

Верификация разработанных математических моделей проводилась лабораторно для испытания упорных подшипников на настольно-сверлильном станке (НС-12) на образцах из плоской опоры и сопряженного с ней контртела, имеющего рабочую поверхность, выполненную по специальному некруговому контуру. Покрытие поверхности плоской опоры представляло собой баббит. Результаты экспериментального исследования коэффициента трения при скорости скольжения 1 м/с и нагрузке

Таблица 2 - Сравнение величин коэффициента трения (экспериментальная проверка)

№ п/п | Нагрузка | «Пятник – подпятник» | ||

σ, МПа | Поверхности трения стандартные | Баббитовое покрытие | Баббитовое покрытие и нестандартный опорный профиль | |

1 | 6 | 0,0615 | 0,0185 | 0,010 |

2 | 12 | 0,0458 | 0,0128 | 0,0119 |

3 | 18 | 0,0440 | 0,002 | 0,00801 |

4 | 24 | 0,0455 | 0,0125 | 0,0102 |

5 | 30 | 0,0495 | 0,0166 | 0,0134 |

Исследуемые конструкции подшипников скольжения, работающие в гидродинамическом режиме смазывания и компенсирующие, на определенный срок, отсутствие штатного смазочного материала, имеют металлические покрытия, расплав которых выполняет все функции смазочного материала и обеспечивает режим гидродинамического смазывания. Также дополнительно применялся адаптированный к условиям трения опорный профиль контактной поверхности, облегчающий выход подшипника на гидродинамический режим.

Схема экспериментальных исследований включала следующие этапы:

1) работа в режиме гидродинамического смазывания;

2) прекращение подачи жидкого смазочного материала смазывания;

3) работа до полного расхода расплава или разрушения легкоплавкого покрытия.

При этом на компьютере постоянно фиксировалась величина коэффициента трения

Наличие пленки жидкого смазочного материала имело место только на первом, начальном, этапе при смазывании маслом. Затем на втором, конечном, этапе подача смазочного материала прекращалась, и с ростом температуры подшипник смазывался металлическим расплавом. Гидродинамический режим смазывания сохранялся постоянно.

5. Заключение

1. В процессе проведенных исследований разработаны математические модели (7), (9), (14), (15) упорного подшипника «пятник – подпятник» с нестандартным профилем опорной поверхности ползуна (пятника) и баббитовым покрытием поверхности направляющей (подпятника) с применением реологических свойств смазочного материала и расплава покрытия направляющей, обладающих ферромагнитными свойствами;

2. Проведено теоретическое исследование и экспериментальное моделирование упорных подшипников с поверхностью трения: стандартной; с баббитовым покрытием; с нестандартным профилем опорной поверхности и баббитовым покрытием направляющей;

3. Определены основные рабочие характеристики упорного подшипника для несущей способности и силы трения. Численный анализ полученных аналитических выражений и экспериментальных данных для модифицированной трибосистемы показывает возрастание нагрузочной способности и снижение коэффициента трения;

4. Полученные в результате исследования новые математические модели позволяют в процессе инженерных расчетов прогнозировать эффективность, надежность и продолжительность гидродинамического режима смазывания, а также определять основные триботехнические параметры.

Обозначения: