ВЛИЯНИЕ СОДЕРЖАНИЯ УГЛЕРОДА В НАПЛАВЛЕННОМ МЕТАЛЛЕ СИСТЕМЫ Fe-C-Cr-Ni-Mn-Mo-Ti-Nb НА ЕГО СТРУКТУРУ И ИЗНОСОСТОЙКОСТЬ

ВЛИЯНИЕ СОДЕРЖАНИЯ УГЛЕРОДА В НАПЛАВЛЕННОМ МЕТАЛЛЕ СИСТЕМЫ Fe-C-Cr-Ni-Mn-Mo-Ti-Nb НА ЕГО СТРУКТУРУ И ИЗНОСОСТОЙКОСТЬ

Аннотация

В работе показана актуальность разработки новых наплавочных сплавов для упрочнения деталей оборудования, работающего в условиях газоабразивного изнашивания. Выполнены методом сканирующей электронной микроскопии металлографические исследования сплава. Исследовано влияние углерода на структуру, твердость и стойкость к газоабразивному изнашиванию при температуре 600°С наплавленных сплавов системы легирования Fe – C – Cr – Ni – Mn – Mo – Ti – Nb. Выполнены исследования характера формирования микроструктуры сплавов в процессе электродуговой наплавки порошковыми проволоками в защитном газе. Выявлены особенности трансформации упрочняющих фаз при различных соотношениях в металле карбидообразующих элементов и углерода.

1. Введение

Преждевременное разрушение рабочих лопаток тягодутьевых машин и вентиляторов, деталей пневмотранспорта, газопромыслового и другого промышленного оборудования под воздействием абразивных частиц, содержащихся в транспортируемом газе, влечет за собой длительные нежелательные простои оборудования, сопровождающиеся значительными экономическими потерями [1], [2], [3], [5].

Газоабразивное изнашивание является сложным процессом, зависящим не только от температуры рабочей поверхности деталей, но и от множества других факторов:

где τ – продолжительность изнашивания, с; Π – концентрация абразивных частиц в газе, м-3; d – средний размер частиц, мкм; Кт – коэффициент твердости, равный отношению твердости изнашиваемого материала к твердости абразивных частиц; Кф – коэффициент, характеризующий форму частиц; υ – скорость абразивных частиц в момент удара о поверхность детали, м/с; α – угол наклона вектора скорости частицы к изнашиваемой поверхности (угол атаки), °; χ – коэффициент, характеризующий снижение механических свойств материала в результате разупрочняющего физико-химического действия среды [4], [6], [7]. Обязательным следствием непрерывного воздействия газоабразивной струи на рабочую поверхность детали является формирование на ней микрорельефа с которого происходит отделение мельчайших частиц, что и приводит к образованию дефектов на изнашиваемой поверхности.

На характер формирования продуктов износа значительное влияние оказывает угол атаки поверхности газоабразивной струей. Так, при малых углах от 0 до 30°, характерных для условий работы лопаток дымососов и тягодутьевых машин, удаление частиц происходит главным образом за счет царапания и микрорезания, что обусловливает низкую износостойкость пластичных материалов в данных условиях. При этом для хрупких материалов минимальная износостойкость наблюдается при увеличении угла атаки до 90°, что сопровождается появлением на изношенной поверхности извилистых трещин, следов отрыва и выкрашивания, свидетельствующих о преобладающей роли в механизме изнашивания процессов многократной пластической деформации [4], [6], [8], [10].

Поскольку электродуговая наплавка быстроизнашивающихся поверхностей деталей износостойкими сплавами – один из наиболее эффективных способов проведения ремонтно-восстановительных работ, отечественные и зарубежные производители (ПОЛЕМА, Интерпро, ESAB, Welding Alloys, Lincoln Electric и др.) предлагают широкий ассортимент порошковых проволок, которые обеспечивают получение абразивостойких сплавов различных систем легирования: Fe-C-Cr-B, Fe-C-Cr-Nb-Mo-V-W, Fe-C-Cr-Nb-B, Fe-C-Cr-Nb-Mo-Mn-Si-W-B, Fe-C-Cr-Ni-Mn-Si-B-Zr, Fe-C-Cr-Ni-Si-Mn-Ti и др. Содержание легирующих элементов в данных наплавочных материалах колеблется в широких диапазонах: 0,12-5,5% С, 6-40% Cr, до 40% Ni, до 10% Mo, до 10% Nb, до 6% V, до 10% W, до 5% B [11]. Большое разнообразие сплавов для работы в условиях газоабразивного изнашивания свидетельствует об отсутствии единого подхода к формированию оптимального структурно-фазового состава наплавленного металла. Таким образом, создание новых экономнолегированных гетерофазных сплавов, обладающих повышенной стойкостью к газоабразивному изнашиванию, является актуальной задачей.

Цель работы – исследование влияния содержания углерода в составе опытного наплавочного сплава системы Fe-C-Cr-Ni-Mn-Mo-Ti-Nb на формирование его структурно-фазового состава, а также стойкость в условиях газоабразивного изнашивания при температуре 600°С.

2. Методы и принципы исследования

Электродуговую наплавку выполняли с использованием автоматической сварочной головки ESAB A2S Mini Master, запитанной от источника сварочного тока LAF-1001. Наплавку производили на пластины из стали Ст3сп в среде аргона. В качестве электродных использовали экспериментальные порошковые проволоки диаметром 2,8 мм, обеспечивающие получение наплавленного металла следующего химического состава (масс. %): Cr 13,5…15; Mn 5,7…6,0; Ni 6,0…6,2; Mo 3,0…3,15; Ti 2,0…2,15; Nb 2,0…2,1; остальное Fe. Содержание углерода в сплавах составляло 1,2; 2,1 и 2,8 масс. %. Режим наплавки: Iсв = 280…290 А; Uд = 25…26 В; Vн = 24 см/мин; Q = 15…17 л/мин.

Прогнозирование структурно-фазового состава сплавов выполняли по диаграмме Данильченко Б. В. [12]. Микроструктуру наплавленного металла исследовали на электронном растровом микроскопе Versa 3D с системой энергодисперсионной спектроскопии. Определение химического состава наплавленного металла проводили оптико-эмиссионным анализатором PMI Maser Pro. Рентгенофазовый анализ проводили на рентгеновском дифрактометре Bruker D8 Advance Есо. Фазы идентифицировали с использованием базы данных ICDD PDF-2 (2016). Для измерения твердости использовали твердомер TIME Group Inc. TH-500.

Исследование газоабразивного изнашивания наплавленного металла проводили на лабораторной установке согласно методике, изложенной в работе [13]. На поверхность разогретого проходящим током до 600 °С образца наплавленного металла воздействовали разогретой газоабразивной струей в течение 120 с. Абразивом служил кварцевый песок размером 40…250 мкм. Давление подачи газоабразивного потока составляло р = 3 атм, угол атаки поверхности образца 30°. Контроль температуры поверхности образца осуществляли термопарой ВР5/20, передающей показания на экран персонального компьютера посредством аналого-цифрового преобразователя ЛА-20 USB. Измерение потери массы испытанных образцов выполняли на аналитических весах VIBRA HT-124RCE с точностью до 0,1 мг.

3. Основные результаты

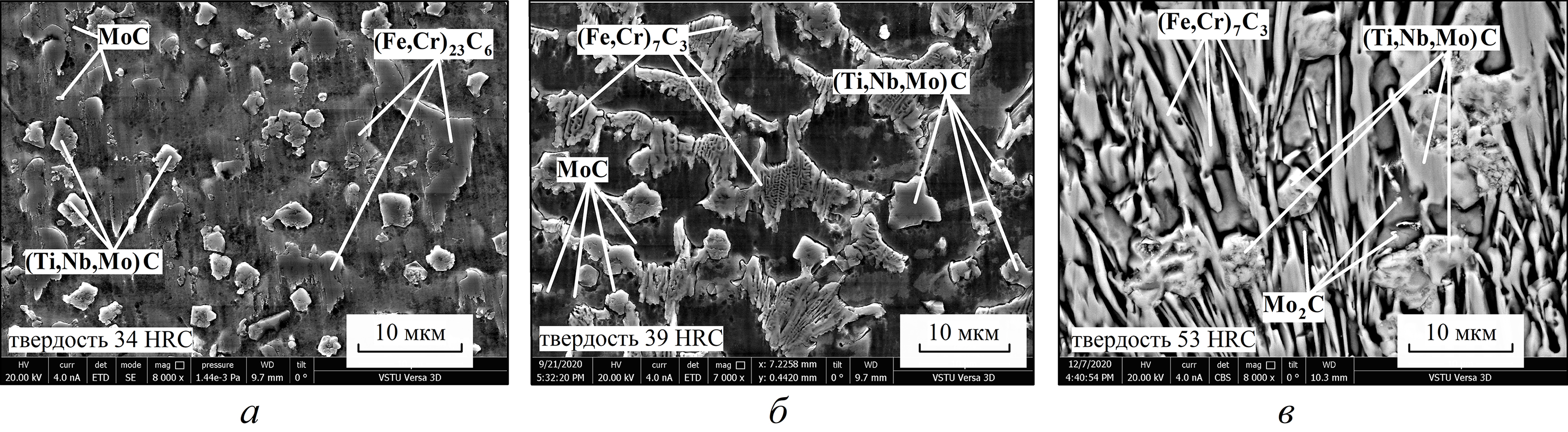

По результатам выполненных металлографических исследований (рис. 1) установлено, что структура наплавленного металла с содержанием углерода 1,2 и 2,1 (масс. %) эвтектическая с равномерно распределенными по всему объему металла дисперсными упрочняющими фазами.

Рисунок 1 - СЭМ изображение микроструктуры наплавленных сплавов, содержащих 1,2 (а), 2,1 (б) и 2,8 (в) масс. % углерода

При повышении концентрации углерода в металле до 2,8 % структура трансформируется в заэвтектическую с выделением первичных тонкопластинчатых карбидов. Дюрометрические исследования металла, наплавленного опытными порошковыми проволоками позволили установить, что максимальная твердость 53 HRC достигается в сплаве, содержащем 2,8 % С.

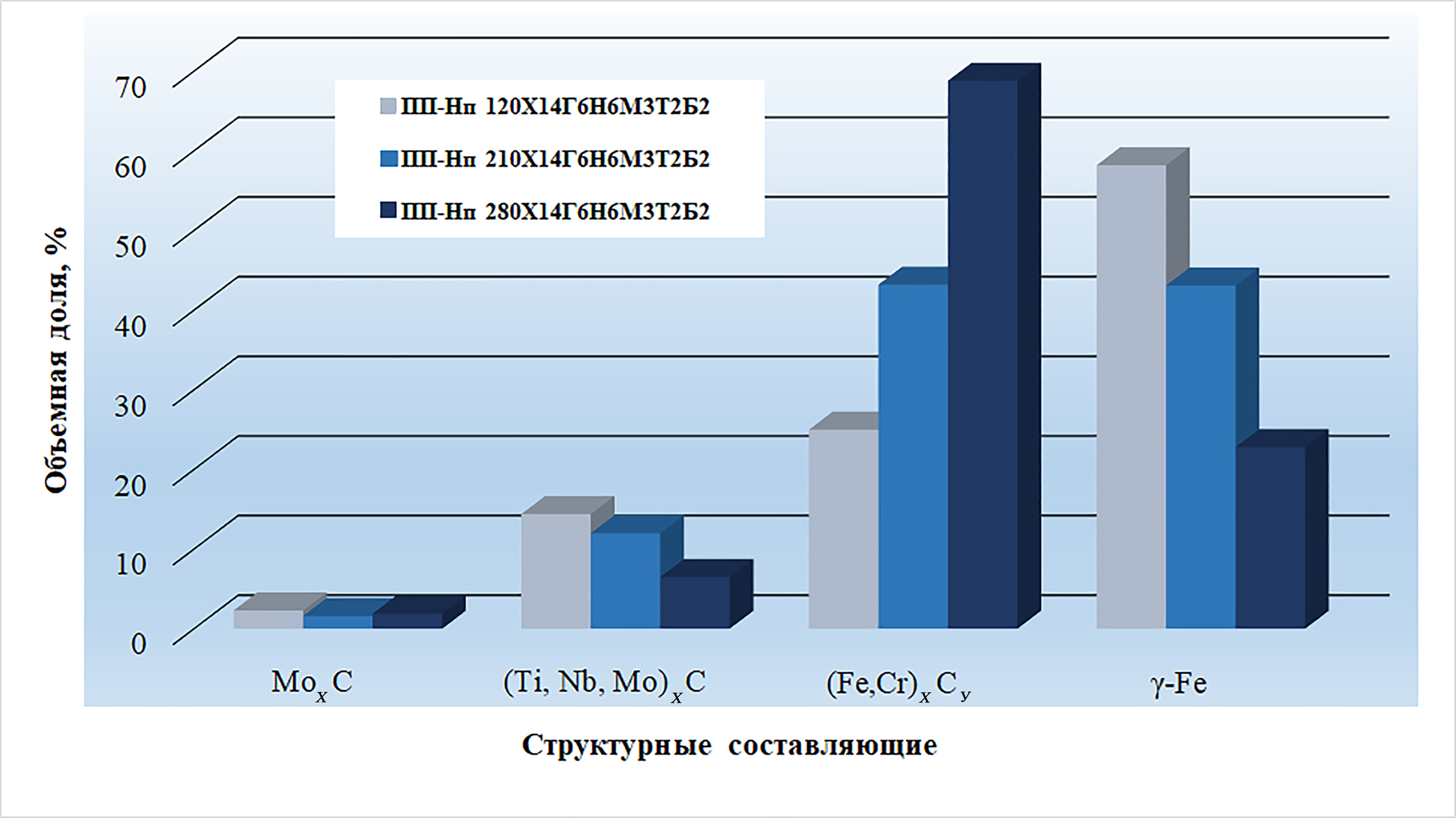

На основании проведенного рентгенофазового анализа (рис. 2) установлено, что упрочняющая фаза, представленная дисперсными карбидами MoхC, (Ti,Nb,Mo)хC, а также железохромистыми карбидами (Fe,Cr)хCу, закреплены в твердом растворе на основе γ-Fe. Это должно способствовать обеспечению повышенной износостойкости сплавов, поскольку, как известно [14], материалы с данной фазой обладают высокой пластичностью, низкой чувствительностью к скорости деформации и способны надежно удерживать упрочняющие твердые фазы.

Рисунок 2 - Содержание структурных составляющих в наплавленном металле

По мере увеличения содержания углерода в металле происходит шестикратное увеличение объемной доли карбидов (Fe,Cr)хCу, достигающей 60 об.%, а содержание карбидов MoхC и (Ti,Nb,Mo)хC при этом почти не изменяется и составляет около 10 об.%.

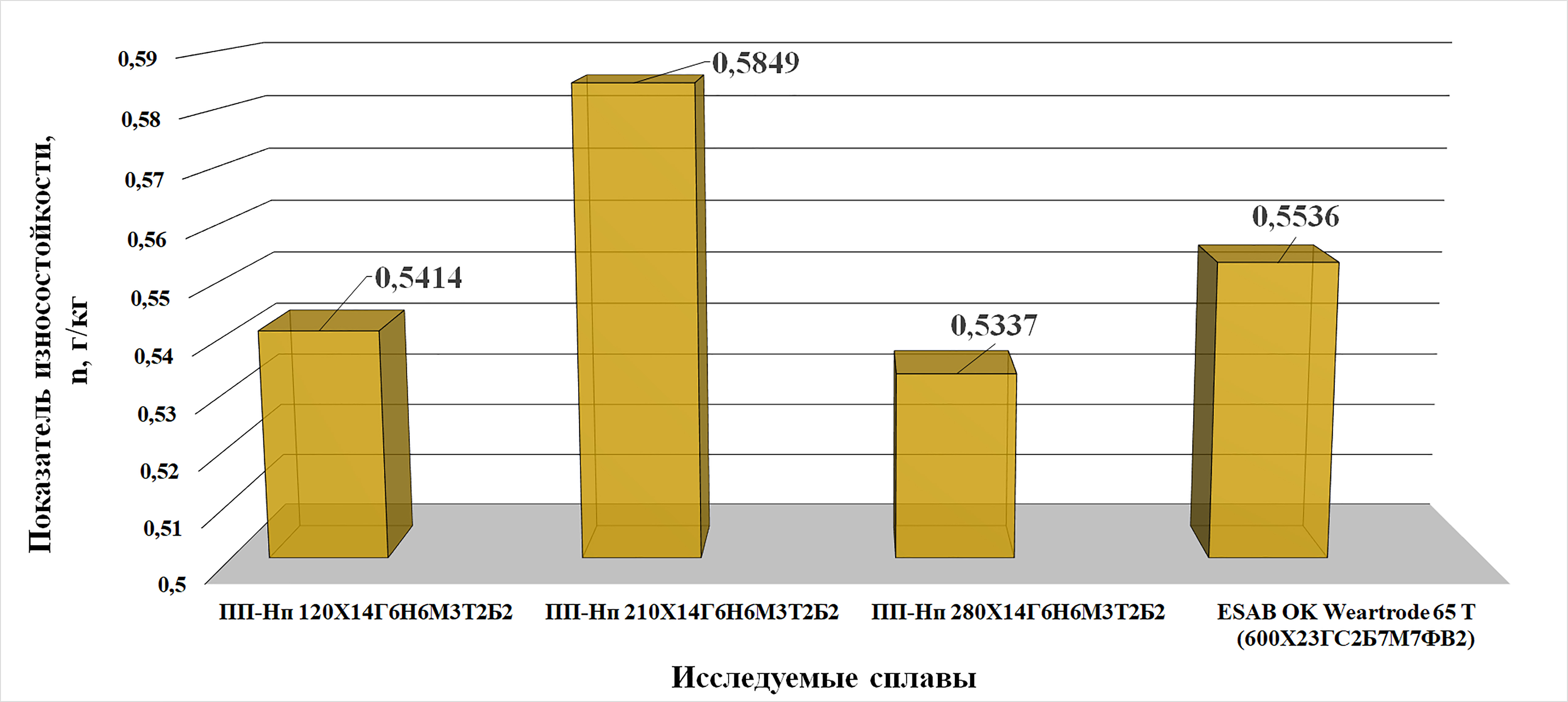

Исследования износостойкости металла, наплавленного опытными и промышленным сплавом, на стойкость к высокотемпературному газоабразивному изнашиванию (рис. 3) показали, что минимальной скоростью износа, обладает опытный сплав с содержанием углерода 2,8 % С, превосходя более легированный и дорогостоящий зарубежный аналог.

Рисунок 3 - Сравнение износостойкости экспериментальных и промышленного сплавов

Повышенный уровень свойств достигается формированием в наплавленном металле значительной объемной доли железохромистых карбидов, располагающихся в прочном и пластичном легированном аустените, упрочненном мелкодисперсной фазой, представленной монокарбидами молибдена, а также высокотвердыми комплексными карбидами (Ti,Nb,Mo)xCy, которые способствуют перераспределению напряжений в поверхностных слоях металла, возникающих под высокоскоростным воздействием абразивных частиц.

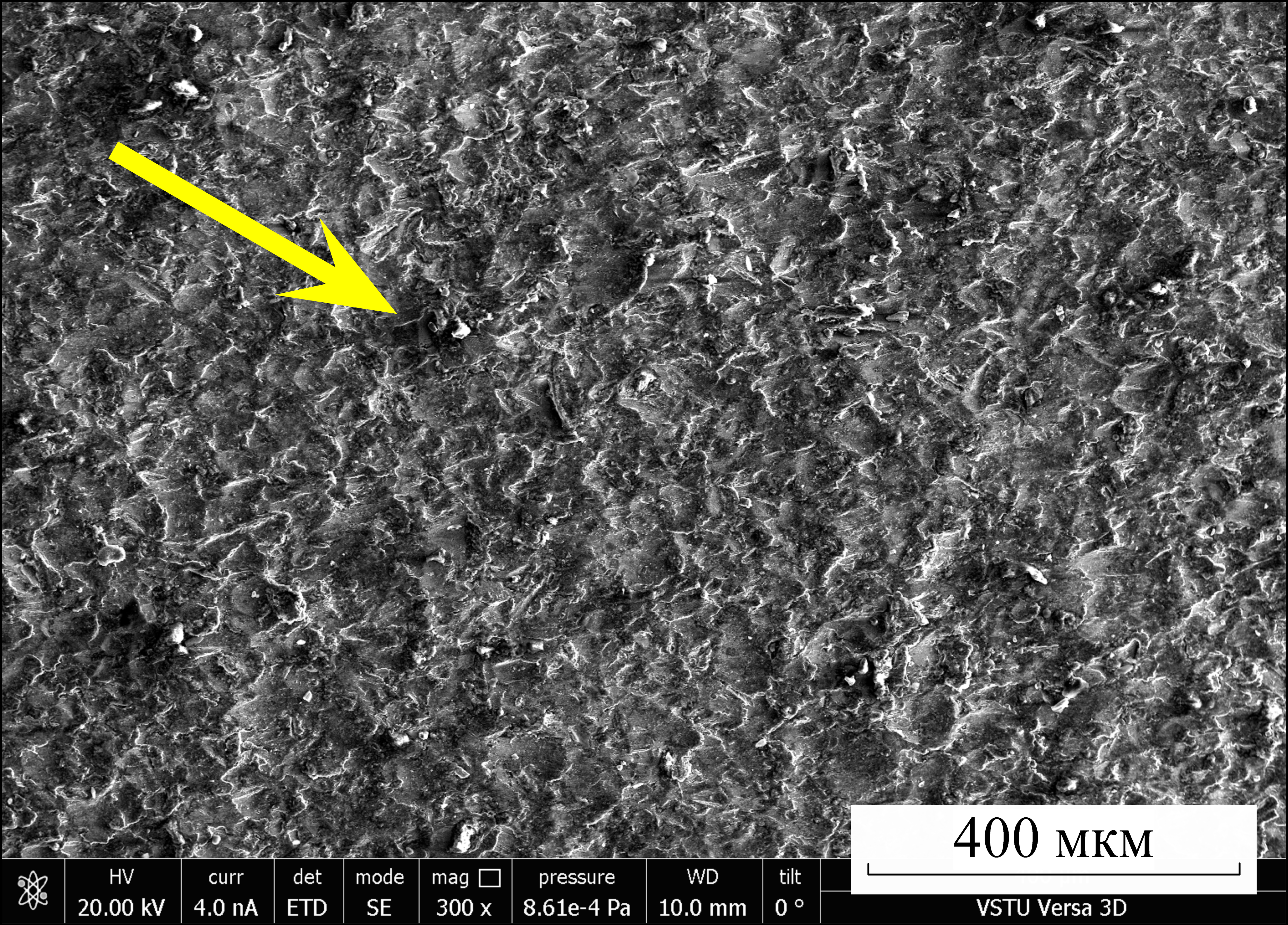

Анализ изношенной поверхности сплава, содержащего 1,2 масс. % углерода, показал (рис. 4), что под воздействием газоабразивного потока на ней формируются микрорельеф, представляющий собой неровности в виде многочисленных лунок гораздо меньшего размера, чем используемые абразивные частицы.

Рисунок 4 - Поверхность наплавленного металла после испытания на газоабразивное изнашивание при температуре 600°С (стрелкой показано направление газоабразивного потока)

При этом на поверхности отсутствуют микротрещины, что свидетельствует о достаточном запасе пластичности сплава. Также было установлено, что в процессе изнашивания происходит интенсивная пластическая деформация твердого раствора, сосредоточенная в поверхностных слоях наплавленного материала толщиной не более 5 мкм.

4. Заключение

Выявлено, что увеличение содержания углерода в наплавленном металле приводит к многократному росту в нем объемной доли железохромистых карбидов при практически неизменном содержании карбидов MoхC и (Ti,Nb,Mo)хC. Повышенная стойкость разработанных сплавов к газоабразивному изнашиванию, превосходящая показатель зарубежного аналога, достигается за счет образования композиционной эвтектической структуры, состоящей из легированного аустенита и упрочняющей фазы, представленной железохромистыми карбидами, защищающими матрицу от непосредственного контакта с газоабразивной струей, а также мелкодисперсными карбидами MoхC и (Ti,Nb,Mo)хC которые обеспечивают дополнительное упрочнение твердого раствора.