ИССЛЕДОВАНИЕ ВЛИЯНИЯ УПРУГИХ ОТЖАТИЙ ИНСТРУМЕНТА НА ТОЧНОСТЬ ОБРАБОТКИ ПРИ ФРЕЗЕРОВАНИИ

ИССЛЕДОВАНИЕ ВЛИЯНИЯ УПРУГИХ ОТЖАТИЙ ИНСТРУМЕНТА НА ТОЧНОСТЬ ОБРАБОТКИ ПРИ ФРЕЗЕРОВАНИИ

Научная статья

Кугаевский С.С.*

ORCID: 0000-0001-8715-3699,

Уральский федеральный университет, Екатеринбург, Россия

* Корреспондирующий автор (cad-cam[at]mail.ru)

Аннотация

В статье рассмотрена проблема повышения точности обработки при фрезеровании заготовок концевыми фрезами. Показано, что в результате действия на фрезу силы резания происходят упругие отжатия фрезы, что влияет на точность получаемых размеров. Для того, чтобы можно было прогнозировать величину упругих отжатий фрезы, предложено учитывать вылет фрезы из зажимного патрона и момент инерции сечения режущей части. В результате исследований построена расчетная модель для определения величины упругих отжатий концевой фрезы. Определены численные значения эквивалентного диаметра режущей части фрезы для наиболее распространенных конструкций по ГОСТ.

Ключевые слова: концевая фреза, точность, упругие отжатия, момент инерции.

INVESTIGATION OF THE INFLUENCE OF ELASTIC TOOL RELEASES ON THE ACCURACY OF MACHINING DURING MILLING

Research Article

Kugaevsky S.S.*

ORCID: 0000-0001-8715-3699,

Ural Federal University, Ekaterinburg, Russia

* Corresponding author (cad-cam[at]mail.ru)

AbstractThe article deals with the problem of increasing the accuracy of machining when milling blanks with end mills. It is shown that as a result of the cutting force of the cutter, elastic depressions of the milling cutter occur, which affects the accuracy of the dimensions obtained. In order to predict the value of the elastic depressions of the milling cutter, it is suggested to take into account the outset of the milling cutter from the chuck and the moment of inertia of the section of the cutting part. As a result of the research, a design model has been constructed to determine the amount of elastic depressions of the end mill. The numerical values of the equivalent diameter of the cutting part of the milling cutter for the most common designs are determined in accordance with GOST.

Keywords: end milling cutter, precision, elastic depressions, a moment of inertia.

Вопросам точности механической обработки уделяется в настоящее время большое внимание. Например, в приборостроении при обработке внутренних элементов (карманов) требуется получить 10÷12 квалитет точности. Это соответствует допускам менее 0,05 мм.

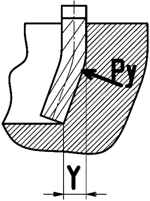

Обработка карманов в корпусных деталях, как правило, производится концевой фрезой. На точность обработки при этом влияют систематические погрешности, связанные с упругими отжатиями фрезы. При обработке высоких стенок концевыми фрезами малого диаметра в результате упругих отжатий Y, вызываемых нормальной составляющей силы резания Py, возникает погрешность формы и размеров обрабатываемой детали (см. рис.1)

Рис. 1 – Упругие отжатия при обработке стенки концевой фрезой

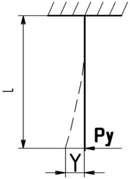

Если рассматривать фрезу как консольно закрепленную балку, можно использовать некоторые зависимости, известные из теории сопротивления материалов. Будем рассматривать только деформацию тела фрезы под действием нормальной составляющей силы резания, пренебрегая деформацией скручивания, вызванной тангенциальной составляющей силы резания. На рис. 2 показана расчетная схема для определения податливости концевой фрезы.

Рис. 2 – Расчетная схема для определения величины упругих отжатий

Методика расчета упругих отжатий подробно изложена в справочнике по сопротивлению материалов [1]. Если конструкция детали достаточно жесткая, по погрешность обработки Y(м) – будет выражена величиной упругих отжатий (прогиба) концевой фрезы, которая рассчитывается по следующей формуле:

![]() (1)

(1)

где: Py (н) - нормальная составляющая силы резания; l (мм) - вылет фрезы; E=2,1*105 н/мм2 – модуль упругости для стали, J (мм4) - момент инерции сечения фрезы приведенного диаметра.

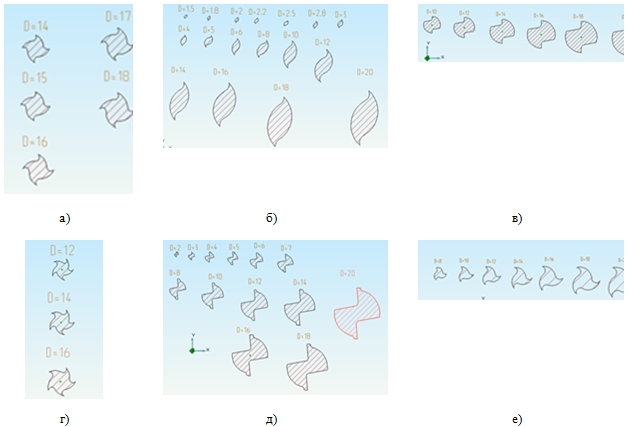

Целью проведенных исследований явилось выявление зависимостей величины упругих отжатий концевой фрезы от условий обработки и конструктивных параметров фрезы. В ходе работы был проведен анализ зависимости момента инерции J режущей части фрезы от ее номинального диаметра. Для этого с применением программного обеспечения ADEM CAD смоделированы сечения фрез в ее режущей части (рис.3) в соответствии с ГОСТами и рассчитаны моменты инерции сечения режущей части. Для фрез, конструкция которых определена указанными ГОСТами форма и площадь нормального сечения режущей части постоянны по длине, но поворачивается в нормальной плоскости на угол подъема винтовой линии. Учитывая то, что при резании фреза вращается вокруг своей оси, можно считать, что момент инерции нормального сечения вдоль оси остается постоянным и его среднее значение можно использовать для расчетов.

Рис. 3 – Форма сечения режущей части фрезы:

а - ГОСТ 17026-71 Фрезы концевые с коническим хвостовиком;

б - ГОСТ 16225-81 Фрезы концевые для обработки легких сплавов;

в - ГОСТ 6396-78 Фрезы шпоночные, оснащенные твердосплавными пластинами;

г - ГОСТ 17025-71 Фрезы концевые с цилиндрическим хвостовиком;

д - ГОСТ 9140-78 Фрезы шпоночные;

е - ГОСТ 23247-78 Фрезы концевые для обработки деталей из легких сплавов на станках с числовым программным управлением

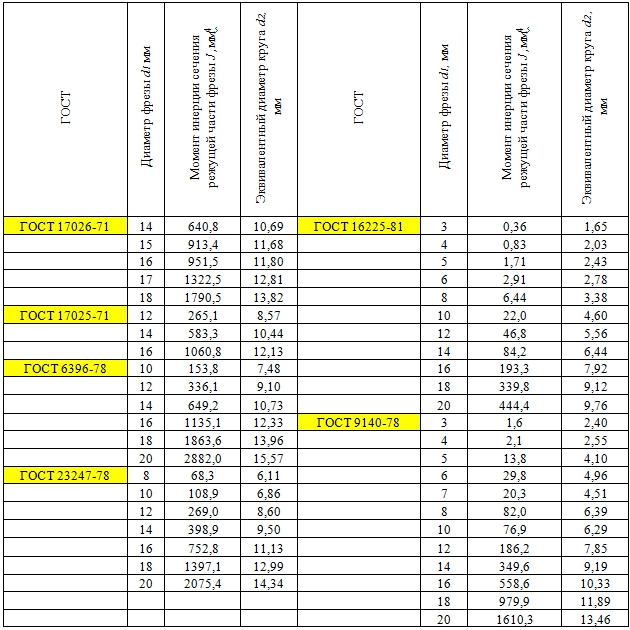

После этого по известной формуле (2) определялись эквивалентные диаметры d2 круглого сечения.Таблица 1 – Определение эквивалентного диаметра режущей части фрезы

Анализ таблицы показывает, что для большинства ГОСТов, взятых для рассмотрения, эквивалентный диаметр режущей части фрезы составляет около 70% от диаметра гладкой части. Исключение составляют двухзубые фрезы для легких сплавов по ГОСТ 16225-81, для которых это отношение составляет всего 50%. Приведенные данные доказывают необходимость учета момента инерции сечения режущей части фрезы при выборе режимов резания. Это особенно важно в случае обработки заготовок с высокими стенками концевыми фрезами малого диаметра.

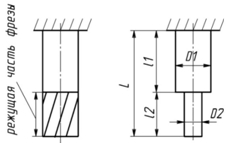

Как следует из формулы (1), величина упругих отжатий зависит от момента инерции сечения рабочей части фрезы. При этом следует учитывать то обстоятельство, что вылет фрезы L из зажимного патрона определяется суммой длины цельной цилиндрической части l1 и длины режущей части l2 (рис.4). В этом случае для расчетов можно представить фрезу в виде ступенчатого валика, у которого меньший диаметр соответствует диаметру цилиндрического сечения, эквивалентного сечению режущей части фрезы заданной конструкции, как это показано на рисунке.

Рис. 4 –Действительная и эквивалентная схема расчета для концевой фрезы

В работе [8] установлено, что приведенный диаметр фрезы в этом случае приближенно можно рассчитать по формуле:

![]() (3)

(3)

Преобразуя формулу (1) и рассчитывая, что E=2,1*105 н/мм2, можно рассчитать величины упругих отжатий для каждого конкретного случая с учетом вылета инструмента и конструкции его режущей части:

![]() (4)

(4)

где: Py (н) - нормальная составляющая силы резания; L (мм) - вылет фрезы; d1 (мм) – диаметр цилиндрической части фрезы; d2 (мм) - эквивалентный диаметр резьбовой части фрезы; l1 (мм) - разница между вылетом фрезы и длиной режущей части; l2 (мм) - длина режущей части фрезы.

Нормальная составляющая силы резания вычисляется из эмпирического выражения [9, С. 407]:

![]() (5)

(5)

Где: t - глубина резания (мм); S - подача (мм/зуб); B - ширина фрезерования (мм); Z- число зубьев, участвующих в зацеплении; D- диаметр режущей части фрезы (мм); x, y, u, q - эмпирические показатели степени; Km, Cp - табличные коэффициенты.

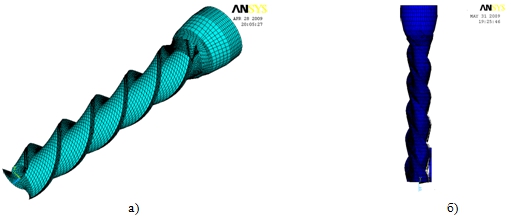

Расчет упругих отжатий фрезы можно также проводить с использованием компьютерных методов моделирования, как, например, это было сделано в работе с использованием программы ANSYS [10]. Исходная геометрическая модель концевой фрезы была построена в CAD-системе SolidWorks, после этого она была импортирована в формате Parasolid в систему ANSYS, где была построена смешанная конечно-элементная сетка. Данные модели проиллюстрированы рис. 5. Конечно-элементный анализ на определение упругих отжатий произведен в предположении изотропности материала и без учета каких-либо первоначальных дефектов.

Рис. 5 – Исследование упругих отжатий с помощью программы ANSYS:

а - геометрическая модель фрезы; б - результат моделирования

Однако, такие расчеты для каждого конкретного случая обработки слишком трудоемки. Перспективными можно считать решения, представленные Е. Будаком в работе [11, C. 30-39].

Выводы:

- В результате исследований построена расчетная модель для определения величины упругих отжатий концевой фрезы.

- Определены численные значения эквивалентного диаметра режущей части фрезы для наиболее распространенных конструкций по ГОСТ.

| Финансирование Настоящее исследование проводится в рамках проекта «Разработка и внедрение инновационной технологии производства импортозамещающего корпусного сложнорежущего инструмента с быстросменными твердосплавными пластинками» при финансовой поддержки Министерства образования и науки Российской Федерации (Договор № 02.G25.31.0148 с ОАО «Свердловский инструментальный завод»). | Funding This research is conducted within the framework of the project "Development and implementation of innovative technology for the production of the import-substituting cutting tool with housing and quick-change hard-alloy blades" with financial support from the Ministry of Education and Science of the Russian Federation (Contract No. 02.G25.31.0148 with OJSC Sverdlovsk Instrument Factory). |

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Писаренко Г.С. Справочник по сопротивлению материалов / Г.С. Писаренко, В.В. Матвеев; под ред. Г.С.Писаренко // Изд. 2-е, доп. и перераб. – Киев: Наук. думка, 1988. – 736 с.

- ГОСТ 17026-71 Фрезы концевые с коническим хвостовиком. Конструкция и размеры. Введ. 1973-01-01. М: Изд-во стандартов 1998г. – 13 с.

- ГОСТ 16225-81 Фрезы концевые для обработки легких сплавов.

- ГОСТ 6396-78 Фрезы шпоночные, оснащенные твердосплавными пластинами.

- ГОСТ 17025-71 Фрезы концевые с цилиндрическим хвостовиком.

- ГОСТ 9140-78 Фрезы шпоночные.

- ГОСТ 23247-78 Фрезы концевые для обработки деталей из легких сплавов на станках с числовым программным управлением.

- Горанский Г.К. Автоматизация технического нормирования работ на металлорежущих станках с помощью ЭВМ / Горанский Г.К., Владимиров Е.В., Ламбин Л.Н. – М.: Машиностроение, 1970. - 222 с.

- Справочник технолога-машиностроителя в 2-х т. Т.2 / Под. ред. А.М. Дальского, А.Г. Суслова, А.Г. Косиловой, Р.М. Мещерякова - М.: Машиностроение, 2003. 944 с.

- Казимиров А.А. Компьютерное исследование упругих отжатий концевой фрезы в процессе обработки / Казимиров А.А., Кугаевский С.С. // Научные труды XVI Уральской международной конференции молодых ученых по приоритетным направлениям развития науки и техники: сборник статей. В 3 ч. Екатеринбург: УГТУ–УПИ, 2009. Ч. 2. 257 с.

- Machining Dynamics. Fundamentals, Applications and Practices / Kai Cheng, Springer-Verlag: London Limited 2009. 341 p.

Список литературы на английском языке / References in English

- Pisarenko G.S. Spravochnik po soprotivleniju materialov [The material resistance reference book] / G.S.Pisarenko. - Kiev : 1988. - 736 p. [in Russian]

- GOST 17026-71 Frezi koncevie s konicheskim hvostovikom [End mills with tapered shank. Design and dimensions] - Vved. 1972-01-01. - M: Izd-vo standartov, 1997. - 13 p. [in Russian]

- GOST 16225-81 Frezi koncevie dlia obrabotki legkich splavov [End milling cutters for machining light alloys. Design and dimensions] - Vved. 1983-01-01. - M: Izd-vo standartov, 1990. - 38 p. [in Russian]

- GOST 6396-78 Frezi shponochnie osnashennie tverdosplavnimi plastinami [Carbide-tipped keyway milling cutters. Specification] - Vved. 1980-01-01. - M: Izd-vo standartov, 2004.- 11 p. [in Russian]

- GOST 17025-71 Frezi koncevie s cylindricheskim hvostovikom [End mills with cylindrical shank. Design and dimensions] - Vved. 1973-01-01. - M: Izd-vo standartov, 2005. - 13 p. [in Russian]

- GOST 9140-78 Frezi shponochnie [Keyway cutters. Specifications] - Vved. 1980-01-01. - M: Izd-vo standartov, 1990. - 21 p. [in Russian]

- GOST 23247-78 Frezi koncevie dlia obrabotki detaley izlegkich splavov na stankach s chpu. [End cutters for use on NC machine tools for machining parts of light alloys. Design] - Vved. 1980-01-01. - M: Izd-vo standartov, 1986. - 25 p. [in Russian]

- Goransky G.K. / Avtomatizatsija technicheskogo normirovanija rabot na metalloregushich stankakh s pomoshu EVM [Automation of job standardization with the use of computer] / G.K. Goransky, E.V.Vladimirov, L.N. Lambin – Мoskow, 1970. - 222 p. [in Russian].

- Spravochnik technologa-machinostroitelia [Reference book of machine building technologist. In 2 h the P.2] / Dalsky A.M. and others M: 2003. - 944 p. [in Russian]

- Kazimirov А.А. Komputernoe issledovanie uprugikh otgatiy koncevoy frezi v processe obrabotki [Computer analysis of end mill elastic bending in machining process] / А.А. Kazimirov, S.S. Kugaevskii // Nauchnie trudi XVI Uralskoy megdunarodnoy konferencii molodich uchenich po prioritetnim napravleniyam nauki i techniki [Scientific Works of the XVI Ural International Conference of Young Scientists on Priority Areas for the Development of Science and Technology: a Collection of Articles] - Ekaterinburg. 2009. part 2. 257 p. [in Russian]

- Machining Dynamics. Fundamentals, Applications and Practices / Kai Cheng, Springer-Verlag: London Limited 2009. 341 p.