ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПЕРЕРАБОТКИ БУРОВОГО ШЛАМА В ГИПСОБЕТОН

Аблеева И.Ю.

Аспирант, Сумский государственный университет

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПЕРЕРАБОТКИ БУРОВОГО ШЛАМА В ГИПСОБЕТОН

Аннотация

В статье рассмотрено – проектирование технологической схемы утилизации бурового шлама с получением в качестве конечного продукта экологически безопасного гипсобетона за счет применения гипсового вяжущего, образованного из фосфогипса, и негашеной извести.

Ключевые слова: отходы бурения, утилизация, технологический процесс, строительные материалы.

Ablyeyeva I.Yu.

Postgraduate student, Sumy State University

DESIGN OF PROCESS FLOW SHEET OF DRILLING SLUDGE RECYCLING INTO GYPSUM CONCRETE

AbstractThe article considers design of process flow sheet of drilling sludge utilization obtaining environmentally safe gypsum concrete as end product due to use of gypsum binder formed from phosphogypsum and quicklime.

Keywords: drilling waste, utilization, technological process, building materials.

Актуальной проблемой природоохранных технологий в бурении нефтяных скважин является максимальная утилизация образованных отработанных буровых растворов и шлама. Буровой шлам, как отход бурения, представляет собой смесь выбуренной породы и бурового раствора, удаляемого из циркуляционной системы буровой различными очистными устройствами [1].

С целью повышения экологической безопасности при разработке технологии утилизации бурового шлама необходимо полностью обезвредить его и перевести в безопасную для окружающей среды форму. Данная задача достигается за счет смешивания гипсового вяжущего, полученного с фосфогипса, известкового молока и бурового шлама. Такой состав смеси удовлетворяет требованиям технологии получения строительной конструкции – гипсобетона [2, 3]. Использование бурового шлама в качестве мелкого заполнителя обосновывается результатами проведенного анализа его структуры.

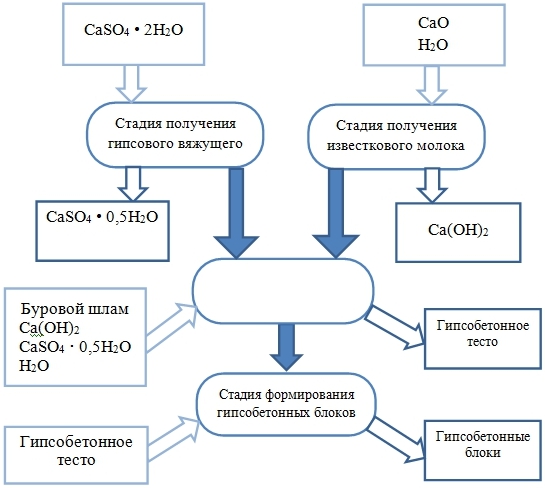

На рис. 1 изображена схема технологического процесса утилизации бурового шлама, который начинается стадией получения гипсового вяжущего с фосфогипса. На данном этапе происходит дегидратация дигидрата сульфата кальция CaSO4•2H2O с превращением его в полугидрат сульфата кальция CaSO4•0,5H2O, что обладает вяжущими свойствами. Процесс проходит согласно уравнению реакции

После этого фосфогипс измельчается в шаровой мельнице и направляется в расходный бункер.

Стадия получения известкового молока характеризуется прохождением реакции гашения негашеной извести СаО водой с образованием гидроксида кальция Са(ОН)2 по уравнению реакции:

Данные стадии проходят параллельно, за которыми следует стадия получения гипсобетонной смеси. В бетоносмеситель принудительного действия подаются сырьевые компоненты в строго определенной последовательности. Сначала поступает буровой шлам и известковое молоко из расходных бункеров, а также вода из накопительного резервуара (емкости). В последнюю очередь в бетоносмеситель к смеси подается гипсовое вяжущее из бункера.

Рису. 1 - Технологическая блок-схема процесса утилизации бурового шлама

Замешивается гипсобетонные тесто за счет перемешивания всех исходных компонентов в течение 30-60 секунд. Процесс твердения гипсобетонной смеси обусловливается прохождением реакции гидратации гипсового вяжущего (CaSO4 • 0,5 Н2О) при взаимодействии с водой (Н2О), что сопровождается образованием дигидрата сульфата кальция (CaSO4 • 2Н2О):

Гипсобетонное тесто разливается в соответствующие формы для получения гипсобетонных блоков размером 390x190x190 мм. Сроки схватывания материала составляют 5-15 минут. Процесс литификации имеет более интенсивный характер в течение первых суток.

По результатам испытаний полученных строительных материалов определено следующее: прочность на сжатие бетона достигает 45-65 кгс/см2, что соответствует классу бетона по прочности на сжатие В3,5-В5 и марке бетона по прочности М50-М75. По средней плотности ρ=1165-1210 кг/м3 бетон имеет марку D 1200. Данные характеристики указывают на возможность применения гипсобетонных блоков в качестве конструкционно-теплоизоляционных строительных материалов.

Отверждение обезвреженных отходов по разработанной технологии, протекающее в результате процессов гидратации введенного в систему гипсового вяжущего и известкового молока, приводит к еще более прочному связыванию токсичных соединений и предотвращению последующего их растворения при воздействии окружающей среды.

Литература

- Семёнов В. В. Экологическая идентификация источников загрязнений нефтяными углеводородами / В. В. Семёнов, М. А. Пименова, П. К. Ивахнюк, А. В. Носевич // Разведка и охрана недр. М.: Недра. – 2005. – №5. – С. 57-61.

- Белов В. В. Современные эффективные гипсовые вяжущие материалы и изделия. Научно-справочное издание [Текст] / В. В. Белов, А. Ф. Бурьянова, В. Б. Петропавловская; под общ. ред. А. Ф. Бурьянова. – Тверь: ТГТУ, 2007. – 132 с.

- Гипсовые материалы и изделия (производство и применение) [Текст] : справочник / под общей ред. А. В. Ферронской. – М.: Издательство АСВ, 2004. – 488 с., с илл.