Оптимизация состава биокомпозитов из рисовой шелухи по критериям прочности и биоразлагаемости

Оптимизация состава биокомпозитов из рисовой шелухи по критериям прочности и биоразлагаемости

Аннотация

В соответствии с целями ЦУР и задачами национального проекта «Экономика замкнутого цикла» становится актуальным получение новых биокомпозитных материалов из отходов пищевой и обрабатывающей промышленности. Настоящее исследование посвящено разработке компостируемых биокомпозитов на основе рисовой шелухи. Эти материалы рассматриваются как экологически безопасная альтернатива традиционным нефтехимическим пластикам для производства упаковки и одноразовой посуды. Основная цель работы — создание подбор технологических режимов для получения биокомпозита с оптимальными механическими свойствами и способностью к биоразложению, пригодного для промышленного применения. В исследовании применялись методы измельчения рисовой шелухи, гелеобразования крахмала, ламинирования полилактидом и термопрессования, а также испытания на механические свойства и биоразлагаемость. Результаты показали, что биокомпозит с содержанием рисовой шелухи 35,46%, ламинированный полилактидом, обладает улучшенными механическими характеристиками и способностью к биоразложению в условиях компостирования. Разработанный материал демонстрирует потенциал для замены традиционных пластиков, однако требует дальнейшей оптимизации термических свойств и технологических процессов для масштабирования производства.

1. Введение

Переход к циркулярной экономике в соответствии с Целями устойчивого развития ООН (ЦУР) требует интеграции вторичного сырья в промышленные процессы. В России с января 2025 года реализуется федеральный проект «Экономика замкнутого цикла», в рамках национального проекта «Экологическое благополучие», в котором предусматривается вовлечение не менее 50% отходов сельского хозяйства во вторичный оборот, а также достижение 85% уровня переработки упаковочных материалов для сокращения неперерабатываемых отходов .

Перспективной альтернативой традиционным нефтехимическим полимерам, которые сохраняются в окружающей среде из-за крайне медленного разложения, являются биоразлагаемые пластики. Особый интерес среди биоразлагаемых материалов представляют компостируемые полимеры, способные полностью разлагаться до биомассы, CO₂ и воды в контролируемых условиях. Однако разработка коммерчески жизнеспособных компостируемых материалов сталкивается с двумя ключевыми проблемами — эффективное использование вторичного сырья и оптимизация эксплуатационных характеристик конечного продукта, включая утилизацию в конце срока жизни — для соответствия промышленным и потребительским требованиям.

Компостируемые биокомпозиты представляют собой полимеризованные полисахариды с возможностью включения армирующих материалов для придания прочностных свойств. Основной проблемой при получении новых биокомпозитов является поиск сырья, соответствующего критериям экологической безопасности, пригодности для вторичной переработки, а также экономической эффективности. Наиболее активно рассматриваются непродовольственные культуры, сельскохозяйственные отходы, лесные пожнивные остатки и агропродовольственные отходы. В качестве армирующих компонентов рассматриваются рисовая шелуха , корни маниоки , сахарный тростник , кукурузная шелуха , апельсиновые выжимки , солодовая выжимка , жмых из семян кунжута и другое материалы , .

В настоящей работе рассматривалось использование рисовой шелухи в качестве наполнителя для биокомпозита, планируемого для использования в качестве посуды, контейнеров и упаковки для контакта с пищевыми продуктами. Рисовая шелуха образуется как побочный продукт при переработке риса, составляя не менее 20% от объёма поступающего на обработку сырья. Рисовая шелуха обладает рядом уникальных свойств и является одним из перспективных природных наполнителей для биоразлагаемых композитов . По химическому составу она близка к древесине и включает в себя целлюлозу (28–48%), лигнин (12–16%) и гемицеллюлозу (23–28%) . Отличительной особенностью рисовой шелухи является содержание кремнезема до 19%, что обеспечивает повышенную термостойкость, выдерживание нагрева до 2000С, и позволяет использовать ее в экструдированных композитах с высокотемпературными матрицами, такими как полипропилен и полиамид. Помимо этого, исследуется совместимость рисовой шелухи с биоразлагаемыми полимерами — полилактидом, поликапролактоном, полибутиленсукцинатом и др. . Исследователями отмечается, что более высокое содержание рисовой шелухи негативно влияет на прочность на разрыв композита, которая была оптимальной при 10% в полипропилене. Это происходит из-за снижения межфазного сцепления между наполнителем, который является гидрофильным, и матричным полимером, который является гидрофобным. Материал становится хрупким с увеличением количества наполнителя, так как доля полимера уменьшается. В исследованиях, проводимых с полипропиленом, прочность на разрыв уменьшается на 50% при включении 40% рисовой шелухи .

При получение компостируемых материалов применение традиционных пластиков исключается, поэтому могут использоваться только биоразлагаемые полимеры, такие как полилактид и крахмал. Крахмал является полисахаридом, получаемым из возобновляемых источников, таких как картофель, кукуруза или пшеница, широко используемым компонентом в биоразлагаемых композитах благодаря своей низкой стоимости, полной биоразлагаемости и способности формировать матрицу или выступать пластификатором , . Крахмал состоит из амилозы (20–30%, линейный полимер) и амилопектина (70–80%, разветвленный полимер), что определяет его способность к гелеобразованию и пластификации в водном растворе . Нативный крахмал имеет низкую механическую прочность (прочность на растяжение 2–5 МПа) и высокую гидрофильность (водопоглощение до 30–50%), но термическая обработка (80–120°C) с пластификаторами, такими как вода или глицерин, преобразует его в термопластичный крахмал с улучшенными свойствами, прочность на растяжение до 10–20 МПа и модуль Юнга 0.5–1 ГПа , . Крахмал разлагается при температуре более 150°C, ограничивая температурные режимы обработки, однако смешивание с полилактидом или полигидроксибутиратом повышает термическую стабильность до 180°C . Таким образом, возникает необходимость оптимизации состава, режимов обработки и последовательности проведения технологических операций для возможности включения крахмала в состав создаваемого композита.

Одним из широко используемых компостируемых полимеров является полилактид (PLA). Это биоразлагаемый полиэфир, получаемый из возобновляемых источников, таких как кукурузный крахмал или сахарный тростник, является ключевым компонентом для производства компостируемой посуды и упаковочных материалов . PLA обладает плотностью 1.24 г/см³, температурой стеклования 55–60°C и температурой плавления 150–180°C, что делает его подходящим для формования методом литья, экструзии и термопрессования . Механические свойства включают прочность на растяжение 50–70 МПа и модуль Юнга 3–4 ГПа, что сопоставимо с традиционными пластиками, такими как полистирол , поэтому он легко формуется в тонкие пленки (50–100 мкм) и изделия сложной формы, обеспечивая эстетические и функциональные свойства готовых изделий, например, посуды, контейнеров и крышек . Однако низкая ударная прочность (2–10 кДж/м²) и гидрофильность ограничивают его применение в чистом виде в нагруженных конструкциях .

Благодаря полной биоразлагаемости, соответствию стандартам компостирования (EN 13432, ГОСТ Р 70718-2023) и способности сочетаться с натуральными наполнителями, PLA широко используется в биокомпозитах в качестве полимера , . В условиях промышленного компостирования (58°C, влажность 60%) он разлагается на 90% за 60–90 дней, образуя углекислый газ, воду и биомассу, без токсичных остатков , .

В биокомпозитах PLA используется как матрица, обеспечивая биоразлагаемость и технологичность, в то время как растительные компоненты выступает армирующим наполнителем, повышая жесткость и снижая стоимость . Углеродный след при производстве PLA снижается на 50–70% по сравнению с нефтяными полимерами, что делает его одним из наиболее устойчивых полимеров, отвечающих принципам устойчивого развития .

Получение биокомпозитов с рисовой шелухой в качестве армирующего наполнителя связано с несколькими ключевыми аспектами, в частости, рисовая шелуха содержит значительное количество кремнезема (оксида кремния) и лигнина, что повышает её термическую стабильность и снижает водопоглощение, но усложняет равномерное распределение в полимерной матрице и взаимодействие с ней

, . В композитах на основе полипропилена частицы рисовой шелухи располагаются хаотично, что может влиять на механические свойства и однородность материала . В то же время эта характеристика может выступать в качестве положительного свойства, если в качестве полимера рассматривать крахмал. Для получения качественных композитов необходимо оптимизировать состав и технологические параметры, включая фракции шелухи и состав связующих, чтобы достичь требуемых прочностных и теплофизических характеристик , . Биодеградируемость композитов с измельченной рисовой шелухой улучшается, так как улучшается микробиологическая стойкость полимерной матрицы, в отличие от материалов с эпоксидной смолой, затрудняющей полное разложение . В то же время модуль Юнга увеличивается, когда жесткие наполнители добавляются в более мягкие полимерные матрицы. Естественные лигноцеллюлозные наполнители имеют модуль упругости выше, чем у полипропилена , следовательно, жесткость полученных композитов значительно увеличивается с добавлением наполнителей. Увеличение жесткости композитов также может быть связано с уменьшением подвижности полимерных цепей из-за наполнителей .Компостируемость материалов характеризуется полным аэробным биоразложением, которое определяется как распад органических соединений микроорганизмами в присутствии кислорода на диоксид углерода, воду, минеральные соли других присутствующих элементов (минерализация) и в новую биомассу . При этом компостируемость рисовой шелухи ограничена рядом химических и структурных факторов, которые требуют тщательного изучения и оптимизации.

Известно, что рисовая шелуха плохо подвержена гниению и может накапливаться как отход, поэтому её переработка в биокомпозиты требует разработки эффективных технологий для утилизации и повышения экологической безопасности []. Основная проблема компостируемости рисовой шелухи связана с ее высокой долей лигноцеллюлозных компонентов и кремнезема. Лигнин, составляющий 20%, обладает низкой скоростью биодеградации из-за сложной ароматической структуры, устойчивой к микробному разложению . Кремнезем, хотя и инертен, замедляет доступ микроорганизмов к органическим компонентам, снижая эффективность компостирования . Исследования показывают, что необработанная рисовая шелуха в промышленных компостерах разлагается лишь на 60–70% за 90 дней, что ниже требований стандартов, таких как EN 13432 и ГОСТ Р 70718-2023, предусматривающих ≥ 90% разложения за тот же период , .

Гидрофильность рисовой шелухи, обусловленная наличием гидроксильных групп в целлюлозе и гемицеллюлозе, приводит к высокому водопоглощению, что может нарушать структуру композита во влажной среде компостирования и замедлять процесс , . Н. Бишт и др. (2020) отмечают, что водопоглощение композитов на основе рисовой шелухи увеличивается с ростом содержания ее, достигая критических значений при концентрации более 40%, что ограничивает долговечность и компостируемость . Кроме того, агломерация рисовой шелухи в полимерной матрице, обусловленная слабой адгезией, создает неоднородности, препятствующие равномерному разложению .

В настоящее время проводятся интенсивные исследования в области разработки биоразлагаемых материалов, обладающих ускоренной кинетикой деградации в природных условиях. Подобные материалы представляют особый интерес для применения в производстве одноразовой посуды и упаковочных решений для пищевой продукции с ограниченным сроком хранения. К биоразлагаемым материалам предъявляются строгие требования, регламентированные техническим регламентом ТР ТС 005/2011 «О безопасности упаковки», включая соответствие нормативам по физико-механическим и барьерным свойствам. Эти характеристики являются критически важными для обеспечения технологичности процессов упаковывания пищевых продуктов и производства одноразовой посуды, а также для сохранения качества и безопасности продукции в течение всего жизненного цикла.

На рынке преимущественно представлены композиты на основе биополимеров, а также картонные упаковки с полимерными покрытиями, для которых характерен срок биоразложения значительно превышающий 6 месяцев. Макулатурные картоны, несмотря на свою экологичность, имеют существенные ограничения в применении для непосредственного контакта с пищевыми продуктами, готовыми к употреблению, из-за недостаточных барьерных свойств. Что касается одноразовой посуды, маркированной как «биоразлагаемая», то в большинстве случаев она изготавливается из традиционных полимерных композитов, а соответствующая маркировка носит преимущественно маркетинговый характер и может рассматриваться как проявление гринвошинга (greenwashing).

Таким образом, исследование, направленное на создание компостируемых биокомпозитов, отвечающих потребительским требованиям, является перспективным и актуальным вопросом на сегодняшний день. При этом основными задачами при создании компостируемых биокомпозитов в настоящей работе рассматриваются обеспечение однородности наполнения, совместимости компонентов, оптимизация технологических процессов и достижение баланса между эксплуатационными свойствами и биоразлагаемостью композитов с рисовой шелухой.

2. Материалы и методы

Рисовую шелуху измельчали с использованием жерновой мельницы Foodatlas HR-2200 при скорости вращения дисков 1500 об/мин. Отбор необходимой фракции рисовой шелухи проводили с использованием вибросита Вибротехник ВП 30Т и набора сит до размера частиц 200–250 мкм. Мелкий размер частиц увеличивает площадь поверхности, улучшая межфазное сцепление с матрицей . Измельченную шелуху использовали в качестве армирующего компонента композитов.

Для получения смеси использовали картофельный крахмал по (ГОСТ Р 53876-2010), который подвергли гелеобразованию в воде в соотношении 1:3. В процессе нагревания водной суспензии крахмал набухает и растворяется, образуя вязкий коллоидный раствор за счёт гелеобразования — разрушения гранулярной структуры крахмальных зёрен . Гелеобразование для активации крахмальной матрицы проводили с использованием СВЧ печи Samsung ME83KRS при мощности 800 Вт в течение 3 циклов по 10 сек.

Полилактид, марка 4043D, MFI = 6 г/10 мин, относительная вязкость 4,0, согласно техническим характеристикам производителя Nature Works LLC, использовался для придания композитному материалу барьерных свойств.

Для получения экспериментальных образов биокомпозита использовали метод горячего прессования в вулканизаторе Romanoff press и разработанном авторами термопрессе, варьируя давление от 1 до 5 т. Предварительно подготовленному материалу придавали форму листа толщиной 1,0 – 1,5 мм и подвергали прессованию при 120 ℃ в течение 3 минут.

Толщину материала измеряли с помощью электронного штангенциркуля с диапазоном от 0 до 150 мм и точностью 0,01 мм.

Испытания на прочность и изгиб проводились при комнатной температуре (23 ± 1) °С на универсальной испытательной машины Shimadzu AGS-X в соответствие со стандартом EN 310:1993 при скорости траверсы 0,083 мм/с. Для получения лабораторных образов вырубались заготовки размером 5,0 х 2,0 см.

Определение полного аэробного биоразложения композита на основе рисовой шелухи было проведено в контролируемых условиях компостирования путем гравиметрического измерения количества выделяющегося диоксида углерода в соответствии с требованиями ГОСТ 14855-2-2024. Требования для проведения исследования представлены в таблице 1.

Таблица 1 - Требования к процессу определения полного аэробного биоразложения по ГОСТ 14855-2-2024

Параметр | Требования |

Температура проведения процесса, ℃ | 58 ± 2 |

Влажность компоста, % | 65 |

Скорость потока воздуха, мл/мин | 10-30 |

Испытания проводили на разработанном авторами лабораторной установке, обеспечивающей поддержание постоянной температуры, скорости подачи воздуха на протяжении всего процесса компостирования. Стандартом установлены оптимальная скорость биоразложения материала в зрелом компосте путем контроля соотношения влажности, аэрации и температуры в емкости для компостирования. Метод позволяет определить полное биоразложение испытуемого материала. Скорость разложения периодически измеряют путем измерения массы выделившегося диоксида углерода с помощью абсорбционной колонки, наполненной натровой известью и содой-тальком. Образцы исследуемого материала были изучены на содержание влаги путем высушивания до постоянного веса при 105℃. Влажность материала составила 3,46%. Сухой материал исследовали на содержание общего органического углерода (ТОС) путем сжигания в муфельной печи при температуре 800℃ . ТОС составил 49,71%. Перед загрузкой в емкости для компостирования материал измельчался на пластины размером 1,0 х 1,0 см. В каждую емкость для компостирования загружали 10 г исследуемого материала. С учетом влажности исследуемых образцов, содержание ТОС составляло 4,80 г. Масса образца и содержание ТОС в нем соответствуют требованиям стандарта.

С использованием полученных значений по формуле 1 была рассчитана степень биоразложения исследуемого и контрольного материала:

где ∑(CO2)tT — кумулятивное количество диоксида углерода, выделившегося в емкости с исследуемым или контрольным материалом между началом испытания и временем t, г; ∑(CO2)tВ — кумулятивное количество диоксида углерода, выделившегося в емкости для контрольной пробы между началом испытания и временем t, г; ThCO2 — теоретическое количество диоксида углерода, выделяемого из исследуемого или контрольного материала, рассчитываемое по формуле 2, г.

где m — масса исследуемого или контрольного материала, помещенного в емкость для испытания, г; wc — содержание углерода в материале, определенное по химической формуле или по результатам элементного анализа, г/г; 44 — молекулярная масса диоксида углерода, г/моль; 12 — атомная масса углерода, г/моль.

Исследования проводились научной группой на базе лаборатории факультета экотехнологий Университета ИТМО, исследование прочностных характеристик проводилось в лаборатории НАО «СВЕЗА Усть-Ижора».

3. Основные результаты

Механические свойства являются важным аспектом композитного материала и зависят от типа наполнителя, размера и дисперсии частиц, адгезии между наполнителем и матричным материалом, а также ориентации.

При разработке биокомпозита на основе рисовой шелухи были определены основные критерии, определяющие эффективность технологического процесса, по которым происходил выбор режимов: однородность распределения наполнителя внутри матрицы, экономия энергозатрат при производстве, минимально необходимое время для обработки, достижение механической прочности.

Основным показателем была выбрана однородность материала, обеспечивающая равномерное распределение армирующих частиц по всему объему, определяемая визуально. Важным экономическим показателем является продолжительность температурного воздействия, уменьшение которой приводит к снижению энергетических затрат на процесс производства. Таким образом, оптимальные режимы подбирались с учетом минимизации времени термопрессования при одновременном достижении однородного распределения максимально возможного процента армирующего компонента внутри полимерной матрицы на основе клейстеризованного крахмала.

Армирующие свойства наполнителя начинают проявляться по мере увеличения его в композите, и подтверждаются, когда достигнуто равномерное распределение наполнителя внутри композита. Выраженные армирующие свойства рисовой шелухи связаны с меньшим размером частиц, поскольку они обеспечивают большую общую поверхность на объем, улучшая межфазное сцепление между полимером и частицами наполнителя.

При разработке композитов рассматривали единый процесс конструктивно-технологического проектирования, включающий в себя как подбор состава, так и технологические режимы. Для определения оптимального соотношения рисовой шелухи и клейстеризованного крахмала проводили исследование на разработанном термопрессе при температуре плит 120 0С, при этом варьировали давление от до 5 тонн и процентное содержание рисовой шелухи в диапазоне 34,20 – 43,10 %%. В таблице 1 представлены результаты подбора режимов формования и сушки биокомпозита.

Таблица 2 - Режимы термопрессования биокомпозита

№ п/п | РШ, % | Формование | Сушка | Однородность материала | ||

давление, т | выдержка, мин. | давление, т | выдержка, мин. | |||

1 | 34,20 | 5,0 | 30 | 5,0 | 30 | нет |

2 | 34,20 | 5,0 | 30 | 3,0 | 15 | да |

3 | 34,25 | 5,0 | 30 | 5,0 | 15 | да |

4 | 34,72 | 3,0 | 15 | 3,0 | 7,5 | да |

5 | 35,43 | 3,0 | 20 | 3,0 | 10 | да |

6 | 35,46 | 3,0 | 7,5 | 1,0 | 5 | да |

7 | 35,46 | 1,5 | 5 | 1,0 | 2,5 | да |

8 | 35,71 | 5,0 | 20 | 3,0 | 20 | да |

9 | 36,76 | 5,0 | 15 | 3,0 | 15 | нет |

10 | 36,81 | 5,0 | 20 | 3,0 | 20 | нет |

11 | 39,68 | 5,0 | 3 | 3,0 | 15 | нет |

12 | 43,10 | 5,0 | 3 | 3,0 | 15 | нет |

В процессе подбора давления и продолжительности прессования было выявлено, что образцы могут иметь неравномерное распределение рисовой шелухи, что ухудшало внешний вид и механические свойства материала, такую ситуацию мы наблюдали в образцах 1, 9, 10, 11 и 12. Во всех других случаях были получены образцы с равномерным распределением частиц, при этом не наблюдалось различий по прочности материала, при снижении давления плит с 5 до 3 т на стадии формования. Также было отмечено, что при увеличении доли рисовой шелухи материал теряет однородность на этапе прессования, в независимости от давления плит, тем самым становится хрупким, что не обеспечивает достижение заданных показателей. Таким образом, образец № 7 с содержанием рисовой шелухи 35,46% был признан оптимальным, так как позволил сократить давление в процессе получения заготовки и суммарное время получения биоразлагаемой заготовки до 15 минут, при одновременном достижении всех заданных свойств.

Однако одним из ключевых ограничений полученного материала является высокая гигроскопичность — способность впитывать влагу, что приводит к ухудшению механических свойств, снижению долговечности и ограничению применения в условиях повышенной влажности или при контакте с жидкостями. Это делает непригодным такой материал для использования в упаковке, посуде и контейнерах без дополнительной обработки. Для решения этой задачи наносили слой PLA на поверхность биокомпозита, создавая защитный барьер, который предотвращает проникновение влаги в материал. Это улучшает влагостойкость биокомпозита, обеспечивает стабильность его размеров, сохраняет механические характеристики и продлевает срок службы изделий в условиях повышенной влажности.

Для придания водостойкости поверхности материала мы использовали метод ламинирования. Принцип формирования ламинированных композитов основан на соединении слоев с различными функциональными свойствами, в нашем случае это заготовка из рисовой шелухи и полилактид такой же формы, обеспечивающими целостность структуры и оптимизацию эксплуатационных характеристик.

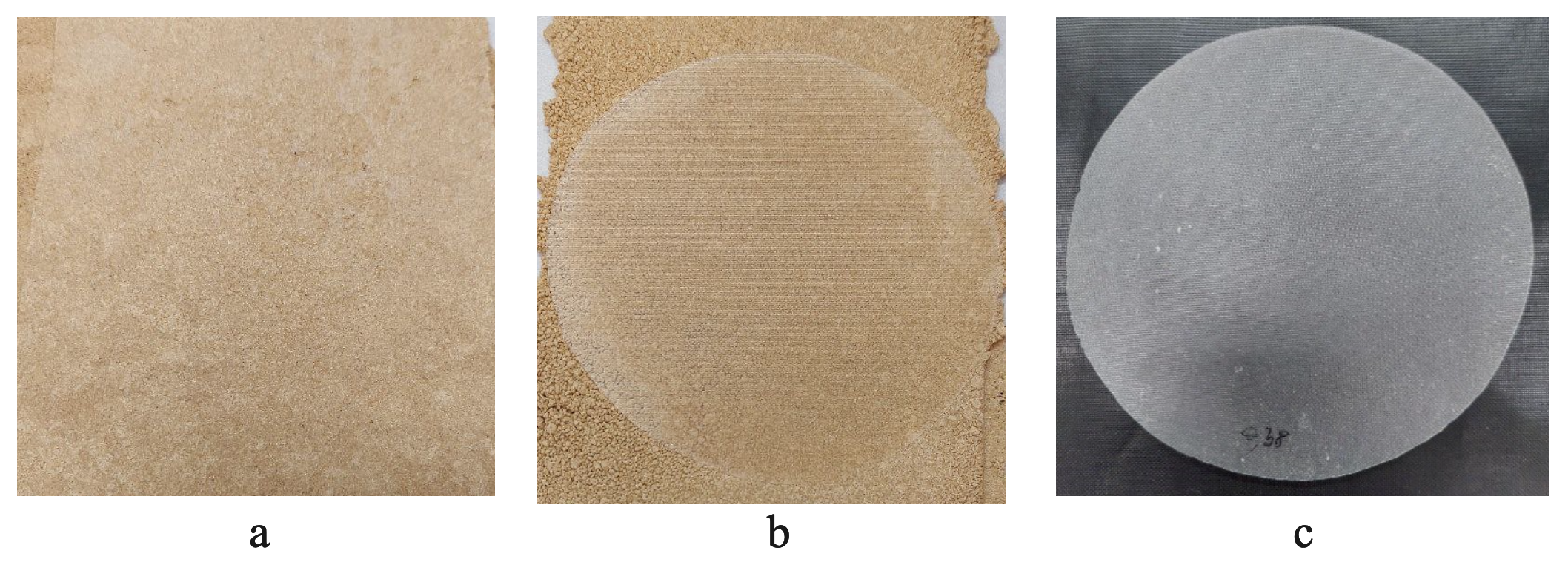

Процесс ламинирования представлял собой соединение листа PLA толщиной 0,3±0,01 мм, полученного с помощью термопресса при 180℃ в течение 5 минут, с заготовкой композита с содержанием рисовой шелухи 35,46%, и последующем прессованием при температуре 180℃ в течение 5 минут. В результате этого процесса была получена прочная двухслойная композиция, обеспечив влагостойкие свойства на поверхности и улучшив эстетические свойства материала. На рисунке 1 приведены образцы биокомпозита до и после ламинирования, а также лист полилактида.

Рисунок 1 - Образцы биокомпозита до и после ламинирования

Примечание: a – биокомпозит без ламинирования; b – ламированный композит; c – лист полилактида для ламинирования

Биокомпозит на основе рисовой шелухи, обладающий волокнистой структурой, изначально может быть хрупким, поэтому измерение прочности на изгиб необходимо для оценки эффективности ламинирования полилактидом. Максимальное усилие, которое материал выдерживает до разрушения, служит прямым индикатором его прочности. Для ламинированного биокомпозита этот параметр позволяет оценить, насколько ламинирующий слой из полилактида усиливает базовый материал. Измерение максимального усилия важно для прогнозирования поведения материала в реальных условиях эксплуатации, таких как сжатие или падение материала. Модуль упругости характеризует жесткость материала, то есть его способность сопротивляться деформации под нагрузкой. В таблице 2 представлены результаты исследования механических свойств биокомпозита, ламинированного полилактидом.

Таблица 3 - Механические свойства биокомпозита

Образец | Прочность на изгиб, Н/мм2 | Максимальное усилие, Н | Модуль упругости, Н/мм2 |

Без ламинирования | 11,08 ± 0,87 | 15,3 | н/о* |

Ламинированный | 20,29 ± 1,02 | 27,0 | 1680 ± 189 |

Примечание: * – ниже предела обнаружения

Образцы биокомпозита без ламинирования показали низкие значения прочности на изгиб (11,08 Н/мм2) и максимального усилия (15,33 Н), при этом значения модуля упругости не удалось обнаружить, т.к. образцы сразу ломались. Ламинирование полилактидом, направленное на повышение механических свойств биокомпозита, показало эффективность, прочность на изгиб и максимальное усилие увеличились почти в 2 раза, составив 20,29 Н/мм2 и 27 Н соответственно. Прочный и жесткий полимер PLA формирует защитный слой, который улучшает прочность на изгиб и модуль упругости композита, который для ламинированного образца составил 1680 Н/мм2. Таким образом, количественно оценен вклад ламинирования в усиление материала для достижения наилучших характеристик.

Для оценки компостируемости биокомпозита были рассмотрены следующие требования: они не должны негативно влиять на технические и технологические процессы, газообмен, термофильную фазу и фазу биодеструкции, они должны полностью разлагаться, т. е. не должны быть визуально различимы кусочки биоразлагаемых материалов и обнаружены части биоразлагаемых материалов при повторном выделении, также они не должны оказывать негативное влияние на качество компоста и его переработку.

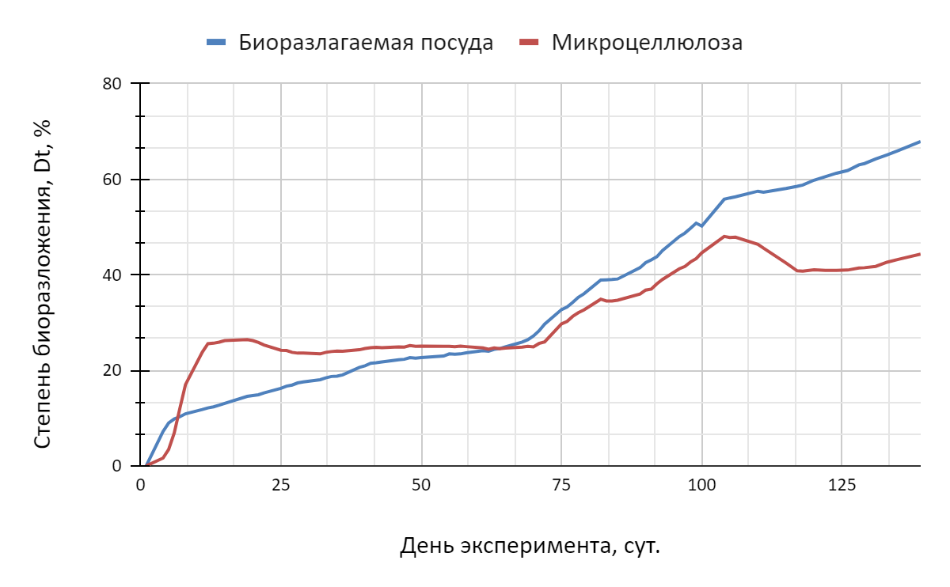

В исследовании изучали способность полученных ламинированных образцов биокомпозита к биоразложению в условиях контролируемого аэробного компостирования. На рисунке 2 представлены результаты исследования оценки степени компостируемости полученного ламинированного биокомпозита.

Рисунок 2 - Оценка степени компостируемости ламинированного биокомпозита

4. Обсуждение

Качественные характеристики материала удалось достичь при термопрессовании в течение минимального времени 7,5 мин для формования при давлении плит 1,5 т, что повышает энергоэффективность разработанного метода термопрессования и делает предложенный подход экономически привлекательным для масштабирования.

Разработка компостируемого биокомпозита на основе рисовой шелухи, крахмала и полилактида представляет собой значительный шаг в создании экологически безопасных альтернатив традиционным нефтехимическим пластикам. В настоящем исследовании биокомпозит с содержанием рисовой шелухи 35,46%, ламинированный PLA, продемонстрировал прочность на изгиб 20,29 Н/мм² и максимальное усилие 27 Н, что почти вдвое превышает показатели неламинированного образца (11,08 Н/мм² и 15,3 Н соответственно). Эти результаты подтверждают эффективность ламинирования полилактидом для усиления механических свойств, что согласуется с данными литературы, где полилактид повышает жесткость и прочность биокомпозитов за счет формирования защитного слоя. Модуль упругости ламинированного композита (1680 Н/мм²) указывает на улучшенную жесткость, что делает материал конкурентоспособным по сравнению с традиционными материалами, такими как картон или полистирол, для применения в упаковке и одноразовой посуде.

Однако достигнутая прочность на изгиб (20,29 Н/мм²) ниже, чем у чистого полилактида (50–70 МПа) [22], что может быть обусловлено ограниченной адгезией между гидрофильной рисовой шелухой и гидрофобной крахмальной матрицей. Это согласуется с исследованиями, которые отмечают снижение прочности при высоком содержании рисовой шелухи из-за агломерации и слабого межфазного сцепления .

Показатели прочности на изгиб позволяют сравнить характеристики материала с требованиями стандартов для упаковочных материалов, что важно для его потенциальной коммерциализации. Для упаковки и контейнеров, которые испытывают механические воздействия при транспортировке или использовании, прочность на изгиб определяет, насколько материал способен сопротивляться разрушению под действием внешних сил. Показатели максимального усилия определяют устойчивость материала к механическим повреждениям, полученные значения говорят об устойчивости к кратковременным воздействиям, жесткость необходима для сохранения формы и предотвращения деформации под весом содержимого или при внешних воздействиях. Измерение модуля упругости позволяет оценить, соответствует ли ламинированный биокомпозит этим требованиям, а также сравнить его с традиционными материалами, такими как пластик или картон, для определения конкурентоспособности. Модификация поверхности и использование полилактида минимизировали низкую прочность и отсутствие упругости материала, обеспечивая соответствие требованиям, предъявляемым для одноразовой посуды. Однако вариабельность свойств при высоких концентрациях рисовой шелухи требует дальнейшей оптимизации режимов прессования и состава смеси из-за наблюдаемой агломерации. Полилактид компенсирует хрупкость композита, обеспечивая баланс прочности.

С точки зрения биоразлагаемости, биокомпозит достиг степени разложения 68% за 140 дней в условиях контролируемого компостирования (58°C, влажность 65%), что подтверждает его способность к аэробному биоразложению. Сравнение с аналогичными исследованиями показывает, что биокомпозиты на основе рисовой шелухи и полилактидом обладают сопоставимыми механическими характеристиками, но уступают по скорости биоразложения композитам с более низким содержанием лигноцеллюлозных наполнителей , . Таким образом, дальнейшие исследования должны сосредоточиться на балансировке содержания наполнителя и матрицы для достижения оптимальных механических и деградационных свойств.

5. Заключение

При разработке композитов рассмотрен единый процесс конструктивно-технологического проектирования, т.к. поэтапное исследование отдельных конструкционных и технологических режимов в этом случае не представляется возможным. В работе подобраны оптимальные режимы термопрессования и количество наполнителя (35,46%), обеспечивающие получение материала, максимально удовлетворяющего разработанным нами требованиям по прочности, однородности и водостойкости.

Разработанный биокомпозит на основе рисовой шелухи, крахмала и ламинированного PLA демонстрирует значительный потенциал как экологически безопасная альтернатива нефтехимическим пластикам для производства упаковки и одноразовой посуды. Ламинирование PLA повысило прочность на изгиб до 20,29 Н/мм² и модуль упругости до 1680 Н/мм², что вдвое превышает характеристики неламинированного композита, обеспечивая пригодность для промышленного применения.

Достигнутая степень биоразложения (68% за 140 дней) подтверждает компостируемость разработанного биокомпозита, но требует оптимизации для соответствия стандартам.

Ламинированные биокомпозиты демонстрируют высокий потенциал для замены одноразового пластика по механическим свойствам и экономической эффективности, но требуют оптимизации по составу и применяемым технологическим режимам.