РАЗРАБОТКА АППАРАТНО-ТЕХНОЛОГИЧЕСКОГО КОМПЛЕКСА ПО ОЧИСТКЕ ЭЛЕКТРОТЕХНИЧЕСКОГО ФАРФОРА

РАЗРАБОТКА АППАРАТНО-ТЕХНОЛОГИЧЕСКОГО КОМПЛЕКСА ПО ОЧИСТКЕ ЭЛЕКТРОТЕХНИЧЕСКОГО ФАРФОРА

Аннотация

Основными положениями производства электрических изоляторов, для достижения наилучших технико-экономических показателей, является применение современных технологических комплексов, обеспечивающих соответствие рабочих параметров данных изоляторов. В статье рассматривается дилемма очистки электротехнического фарфора от металлических включений. Предлагается разработка электромагнитного устройства (сепаратора) для очистки составляющих электротехнического фарфора от металлических включений в процессе производства. В данном устройстве ключевыми элементами являются магнитопровод, катушки и концентраторы магнитного поля. Магнитопровод, представляющий собой магнитный сердечник, служит для концентрации магнитного поля, что позволяет эффективно управлять процессами, связанными с магнитной сепарацией. Концентраторы магнитного поля усиливают магнитное воздействие на обрабатываемый материал, что особенно важно в процессах очистки. Все эти компоненты создают эффективную систему для работы с материалами, обеспечивая высокую степень очистки в процессе магнитной сепарации.

1. Введение

Современный рынок электромагнитных сепараторов и прогноз продемонстрировал ускоренный рост за последние годы, и ожидается, что эта позитивная тенденция сохранится в период с 2026 по 2033 годы. Стабильно высокий спрос со стороны потребителей и непрерывные инновации способствуют устойчивому росту рынка на протяжении всего прогнозируемого периода.

В современных системах, предназначенных для очистки составляющих электротехнического фарфора, активно применяются устройства, осуществляющие электромагнитную сепарацию.

Исследования, проведенные как российскими, так и зарубежными учеными и представленные в обширной технической литературе, стали основой для значительных успехов в разработке технологий электромагнитной сепарации твердых и жидких веществ .

В настоящее время доступны методики проектных расчетов, которые дают возможность заранее установить важнейшие характеристики устройств, нужные для их глубокой проработки и производства с учетом первоначальных условий. Окончательный выбор в пользу разработки определенного механизма должен опираться на математические модели, с учетом опыта и знаний разработчика.

Цель — разработать методологию инженерного расчета и предложить конструкцию электромагнитного сепаратора, как основной составляющей аппаратно-технологического комплекса по очистке электротехнического фарфора.

Задачи:

1) разработать методологию инженерного расчета рабочего элемента электромагнитного сепаратора;

2) разработать конструкцию электромагнитного сепаратора по очистке составляющих электротехнического фарфора.

2. Методы и принципы исследования

Основная задача данной работы заключается в оптимизации рабочего элемента электромагнитного сепаратора, оценка которого позволяет определить степень очистки жидкой составляющей электротехнического фарфора от металлических примесей .

Для этого требуется установить определенные параметры и безразмерные коэффициенты для предварительного анализа:

1. Ожидается, что катушка будет работать в соответствии с нормальными условиями, имея сложную структуру и защищенную изоляцию (класс изоляции В). Допустимые пределы повышения температуры

:При нормальных условиях эксплуатации допустимая температура (

2. С учетом выбранных знаний Qg и Qg.m определяются

а) коэффициент, характеризующий интенсивность теплообмена между поверхностью катушки и окружающей средой

б) удельное сопротивление нагретой катушки :

в) учитывая способ, в котором катушка была намотана, мы принимаем значениеa=1,73 .

3. Значение коэффициентов, не имеющих размерности, принимаются :

4. Предварительный расчет общей потери магнитной энергии в стальном магнитопроводе осуществляется с помощью коэффициента j=0,8

.5. Определяется величина постоянной С1:

7. Величина основной характеристики магнитного поля - индукции в зазоре составляет

Общая критическая сила F:

где: d — величина воздушного зазора в электромагнитном сепараторе, d=0,03 м.

8. Определяется значение коэффициента, который учитывает «выпучивание» магнитного потока в основном промежутке между сердечниками для данного типа сердечника

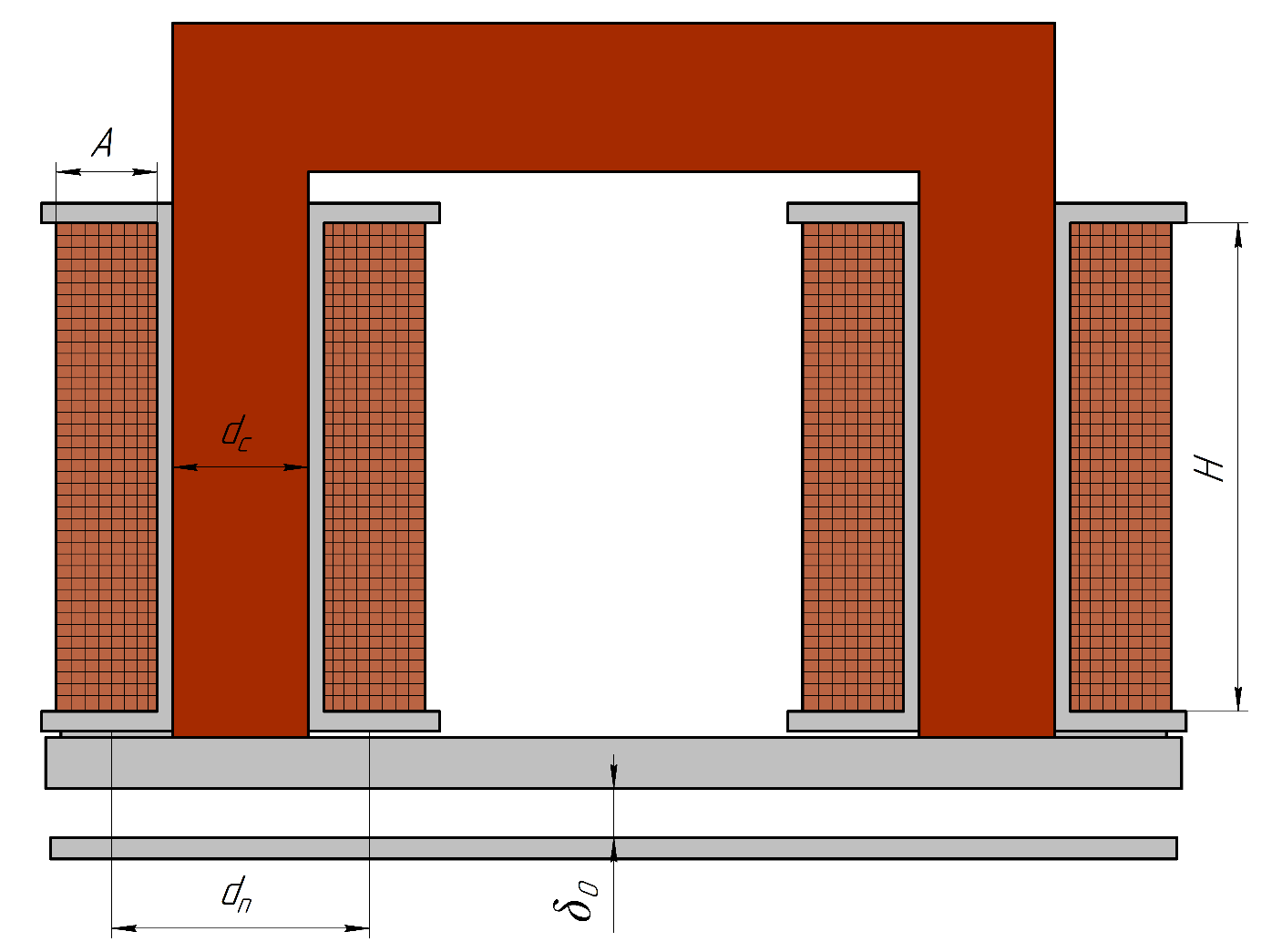

9. Полученные значения С1 и e2 позволяют найти определяющий размер ядра электромагнита dc по зависимости

:Или в соответствии с методикой

:получаем: x= 6,5; dc=xd0=6,5×3=19,5см=0,195м.

10. Определяются размеры ядра электромагнита:

A=ndc=0,9×0,195=0,175м;

H=mdc=3,7×0,195=0,172м;

Dn=tdc=1,6×0,185=0,312м.

11. Устанавливаются начальные характеристики катушки

а) требуемая магнитодвижущая сила

б) Определяются основные характеристики обмоточного провода — сечение и диаметр

:Выбирается наиболее подходящий по размеру провод марки ПЭТВ :

диаметр меди- d=0,96 мм;

диаметр по изоляции –dи = 1,02 мм;

сечение меди – S=0,724 мм2.

г) Определяется число витков одной катушки:

12. Исходя из предварительных расчетов и выбранной формы электромагнита, выполняется эскизная проработка конструкции, с учетом требований к ее технологичности и надежности в эксплуатации. Уточняются геометрические размеры магнитопровода и катушки, учитывая округление до конструктивных размеров и использование доступных материалов.

Рисунок 1 - Проектный эскиз электромагнита

и, следовательно, по

, :14. Проводимость основного зазора

15. Проводимость нерабочего зазора между полюсным наконечником и сердечником:

16. Используя значения G0 и Gн.р., учитывая последовательное прохождение потока через два нерабочих зазора, вычисляется нормированная проводимость:

17. Определяется удельная проводимость утечки g, проводимость утечки, коэффициент утечки для П-образного магнитопровода с двумя катушками

, :18. Расчет среднего значения индукции в стали сердечника:

19. Определяется магнитодвижущая сила (м.д.с.) для участков двух нерабочих зазоров:

20. М.д.с., которая требуется для проведения потока на участках двух рабочих зазоров:

21. Для того чтобы провести поток по стали, необходимо вычислить минимально допустимую силу магнитного поля, используя значения Во и Вс, которые были получены из эскиза магнитопровода сепаратора и учитывая наличие полюсных наконечников и кривую намагничивания материала, примененного в конструкции материала

, , .Для низкоуглеродистой электротехнической стали результаты расчета сведены в таблицу 1.

Таблица 1 - Результаты расчета для низкоуглеродистой электротехнической стали

Участок | Длина участка, м | Удельная м.д.с., А/м | М.д.с. участка, А |

Магнитопровод | 1,5 | 180 | 270 |

Полюсные наконечники, сталь лотка | 0,16 | 180 | 30 |

22. Полная магнитодвижущая сила равна:

23. Сравнение двух м.д.с. позволяет уточнить характеристики провода и количество витков катушки, сечение медного провода и его диаметр:

Выбирается провод с характеристиками:

D=0,8 мм,

D1=0,86 мм,

Sм=0,503 мм2 .

24. Коэффициент заполнения окна намотки при идеальной шахматной укладке проводов

, , :25. Уточненное число витков:

26. Активное сопротивление одной катушки, отнесенное к 0°С:

где: dср — средний диаметр катушки, м.

27. Потребляемая мощность:

28. Удельные потери в единице объема обмотки:

где: V' — объем обмотки.

29. Определяется эквивалентный коэффициент теплопроводности обмотки.

По известному значению коэффициента заполнения

Выбираются по таблице

, значения коэффициентов теплопроводности изоляции провода, наполнителя и прокладки:λ1 = 2,5×10-2 Вт/мм×град;

λ2 = 1,5×10-2 Вт/мм×град;

λ3 = 1,25×10-2 Вт/мм×град.

30. Определяется приведенный коэффициент

и эквивалентный коэффициент теплопроводности обмотки:

31. Среднее Qср. и максимальное Qmax превышение температуры

где:

32. Рассчитывается превышение температуры на поверхности катушки

где:

33. Определяются Qср. и Qn с учетом окружающей среды:

34. Определяются R, I; м.д.с:

35. Определяется потребляемая мощность:

36. Определяется размер провода по длине:

37. Окончательная масса меди:

3. Результаты исследования и обсуждение

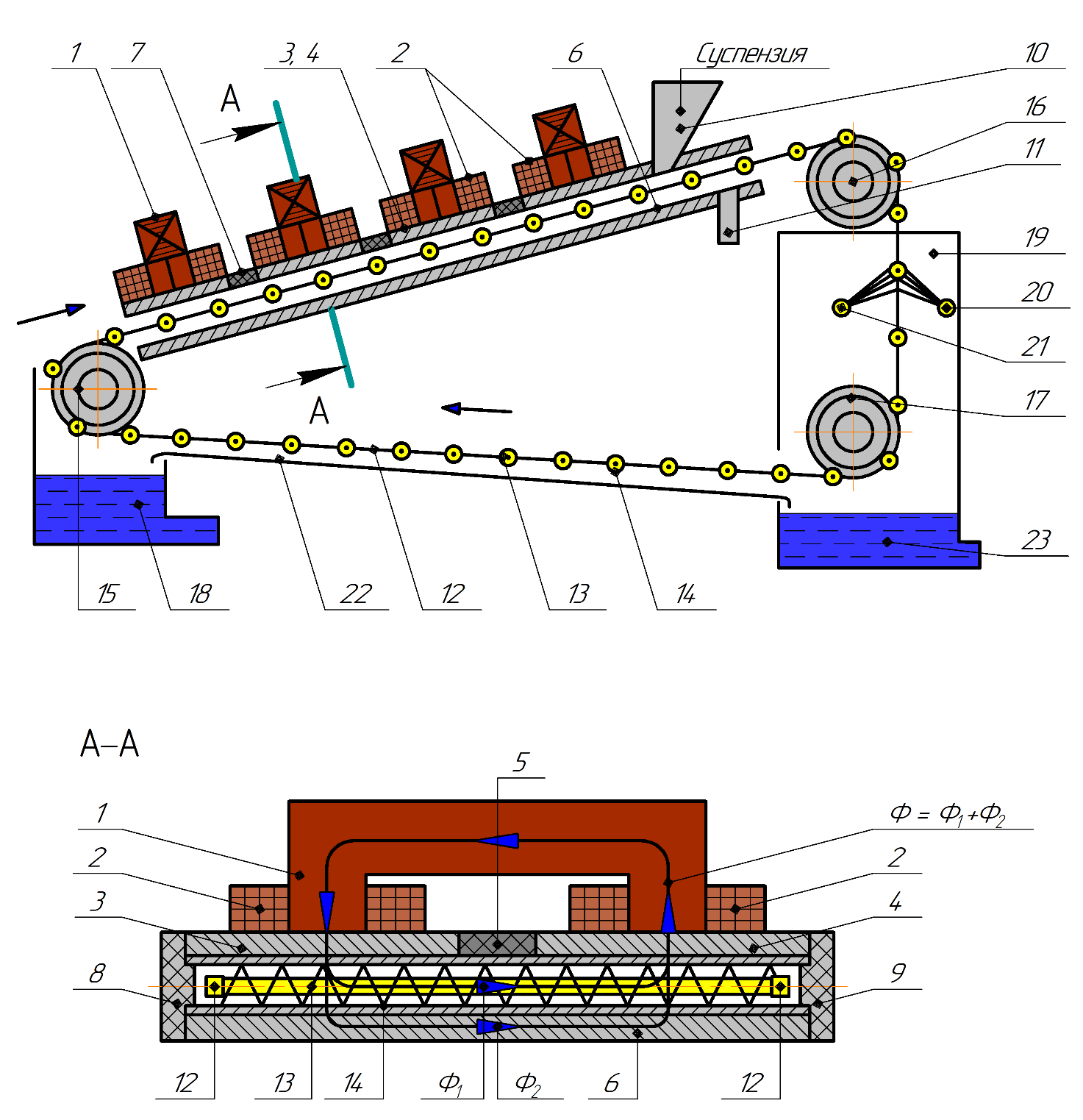

Электромагнитный сепаратор представлен на рисунке 2

, , .

Рисунок 2 - Электромагнитный сепаратор УМС-1М

Примечание: 1 – магнитопровод; 2 – катушки; 3 и 4 – полюсные наконечники; 5 и 7 – немагнитные вставки; 6 – нижняя плита; 8 и 9 – немагнитные стенки; 10 – загрузочное устройство; 11 – устройство крепления; 12 – цепи; 13 – штанги; 14 – концентраторы магнитного поля; 15, 16, 17 – зубчатые барабаны; 18 – ванна; 19 – кабина для форсунок; 20, 21 – форсунки; 22 – наклонный поддон; 23 – водосборник

Полюсные наконечники, обозначенные как 3 и 4, играют важную роль в формировании и направлении магнитного потока, позволяя ему равномерно распределяться по всему рабочему объему устройства. Немагнитные вставки (5 и 7) используются для изоляции магнитных компонентов и предотвращения ненужных магнитных утечек, что также способствует повышению производительности.

Нижняя плита (6) и немагнитные стенки (8 и 9) обеспечивают структурнуюцелостность устройства и защищают его внутренние компоненты от внешних воздействий. Загрузочное устройство (10) предназначено для подачи обрабатываемого материала в систему. Устройство крепления (11) фиксирует все элементы конструкции, обеспечивая их надежное соединение.

Цепи 12 одеты на зубчатые барабаны: натяжной 15, приводной 16 и отклоняющий 17, выполняют функцию вращения или перемещения материала, что обеспечивает его равномерное распределение в магнитном поле сепаратора. Привод цепи осуществляется от электродвигателя с редуктором (на схеме не показан). Штанги (13) могут использоваться для поддержания и стабилизации различных компонентов устройства.

Концентраторы магнитного поля (14) усиливают магнитное воздействие на обрабатываемый материал, что особенно важно в процессах очистки. Ванна (18) служит для сбора жидкости или других материалов, которые могут использоваться в процессе очистки шликера. Кабина для форсунок (19) и сами форсунки (20 и 21) предназначены для распыления жидкости.

Наклонный поддон (22) помогает в сборе и отводе жидкости, а водосборник (23) собирает излишки воды или других веществ, предотвращая их попадание в окружающую среду.

Все эти компоненты создают эффективную систему для работы с материалами, обеспечивая высокую степень очистки в процессе магнитной сепарации.

4. Заключение

Разработанная методика инженерного расчета позволяет спроектировать электромагнитную установку с заданными параметрамии последующей разработкой аппаратно-технологического комплекса по очистке составляющих электротехнического фарфора от металлических примесей.

Основой комплекса является электромагнитный сепаратор УМС -1М, производительность которого составляет 5600 л/ч; мощность 1.5 кВт; масса 1700 кг; магнитная индукция в рабочей зоне 300 мТл.

Научная новизна — предложена конструкция электромагнитного сепаратора, обеспечивающего совершенствование технологии очистки составляющих электротехнического фарфора за счет использования оригинальных концентраторов магнитного поля.