ИНЖЕНЕРНАЯ МЕТОДИКА ОЦЕНКИ ЭФФЕКТИВНОСТИ ТВЕРДОТОПЛИВНОЙ ГАЗОГЕНЕРАТОРНОЙ СИСТЕМЫ ПОДАЧИ

ИНЖЕНЕРНАЯ МЕТОДИКА ОЦЕНКИ ЭФФЕКТИВНОСТИ ТВЕРДОТОПЛИВНОЙ ГАЗОГЕНЕРАТОРНОЙ СИСТЕМЫ ПОДАЧИ

Аннотация

Разработана инженерная методика оценки массовой и объемной эффективности твердотопливной газогенераторной системы подачи компонентов ракетного топлива для двигательных установок летательных аппаратов. Расчеты показали, что предлагаемая система обладает лучшими массовыми и объемными характеристиками по сравнению с газобаллонной системой, обеспечивая гибкость управления расходом рабочего газа, высокую надежность и простоту конструкции. Разница массы предлагаемой установки составила 29-31% от массы газовых баллонов, а занимаемый объем в 2-2,5 раза меньше. Дальнейшие исследования направлены на разработку физической и математической модели, описывающей процессы тепломассообмена и вытеснение компонентов ракетного топлива с учетом неидеальности продуктов сгорания.

1. Введение

Актуальной задачей ракетно-космической техники является снижение массы и габаритов двигательных установок (ДУ), в частности системы подачи компонентов ракетного топлива (КРТ) ДУ малой тяги. Такие двигатели применяются на высотных ступенях и разгонных блоков (РБ) для ориентации, стабилизации и обеспечения запуска маршевой установки. Для вытеснения компонентов ракетного топлива в ДУ малой тяги чаще всего используют газобаллонную систему, где в качестве рабочего тела выступает сжатый азот или гелий

, , . При обеспечении высокой надежности и относительной простоте конструкции газобаллонная система имеет серьезный недостаток – значительная масса и занимаемый объем по сравнению с газогенераторной системой (ГГС) на твердом топливе , . В работах , , предложена ГГС для подачи КРТ, где источником рабочего тела является низкотемпературный твердотопливный газогенератор (НТГГ) с пористым ёмкостным охладителем (ПЕО) , .В публикации

рассмотрена принципиальная схема пневмогидравлической системы подачи, работающей на НТГГ с ПЕО и характеристики массы и занимаемого объема ГГС. Однако предложенная схема является упрощенной и не учитывает некоторые агрегаты, обеспечивающие подачу КРТ в реальном изделии. Авторы приводят описание принципа работы, конструкции и технических характеристик ГГС, включающей в себя несколько НТГГ с ПЕО, буферный ресивер, систему клапанов и горловин. Устройство предназначено для генерации и подачи рабочего тела, в первую очередь, к двигательной установке с вытеснительной системой подачи. При этом, оценка массы и занимаемого объема ГГС не приводится.Продолжением исследований и целью данной статьи является разработка инженерной методики оценки массовой и объемной эффективности твердотопливной газогенераторной системы подачи.

2. Постановка задачи и исходные данные

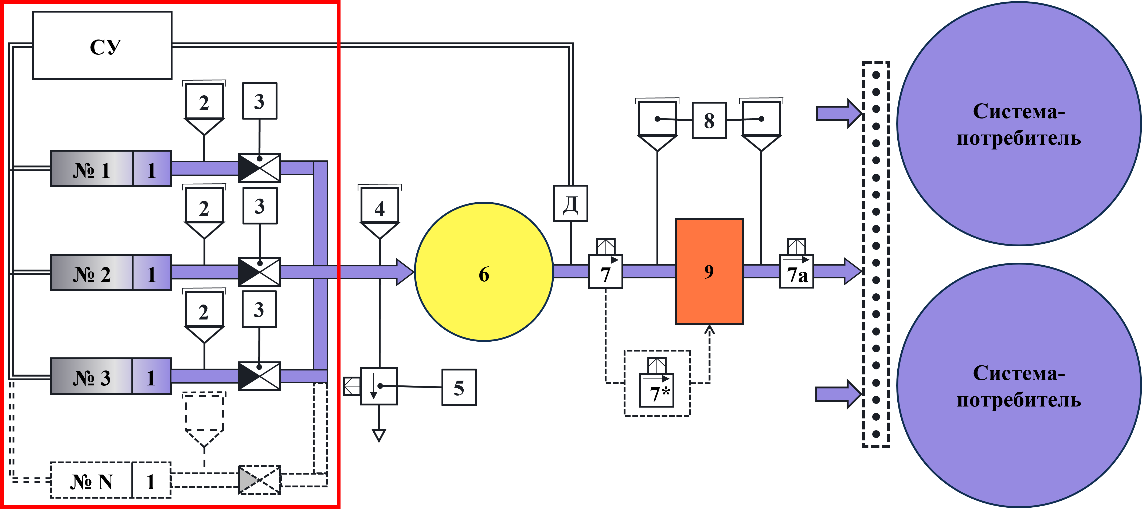

Рисунок 1 - Расширенная схема ГГС:

1 – НТГГ с ПЕО; 2, 4, 8 – горловины, 3 – обратный клапан; 5 – предохранительный клапан; 6 – ресивер (предварительно заполнен гелием); 7, 7а, 7* – пусковые пироклапаны; 9 – газовый редуктор; Д – сигнализатор давления

Таблица 1 - Исходные данные по газобаллонной системе

Параметр | Обозначение | Значение |

Диапазон температур заправляемого гелия, К | Tmin … Tmax | 278…308 |

Диапазон давление в баллоне, МПа | pmin … pmax | 5…34 |

Давление в топливных баках (ТБ), МПа | pТБ | 19 |

Суммарные объемы ТБ для ДУ 1 и ДУ 2, м3 | VТБ1 и VТБ2 | 0,6 и 1,8 |

Коэффициенты массового совершенства для двух составов | φ1 и φ2 | 0,6 и 0,62 |

Плотность топлива, кг/м3 | ρтоп | 1600 |

Удельная газовая постоянная гелия, Дж/кг∙К | RHe | 2077,2 |

Удельная газовая постоянная ПС для двух составов, Дж/кг∙К | RПС1 и RПС2 | 438,5 и 433,3 |

Коэффициент массового совершенства НТГГ | αконстр | 0,25…0,3 |

Масса горловины заправочной/проверочной, кг | Mгорл | 0,190 |

Масса обратного клапана, кг | MОК | 0,404 |

Плотность материала охладителя, кг/м3 | ρохл | 2013 |

Коэффициент порозности ПЕО | ε | 0,4 |

3. Алгоритм расчета

Алгоритм оценки массовой эффективности твердотопливной ГГС подачи выглядит следующим образом:

I. Выбрать количество и суммарный объем ресиверов . Рассчитать массу заправляемого гелия

(при максимальных значениях температуры и давления) по уравнению состояния с двумя вириальным коэффициентами

II. Определить суммарную требуемую массу твердого топлива и материала ПЕО с учетом массы остатков ПС в ГГС после окончания работы по уравнениям

где: – удельный объем гелия при температуре

и давлении

;

– масса гелия, необходимая для полного заполнения всех ТБ при заданных параметрах температуры и давления;

– газовая постоянная продуктов сгорания для Составов № 1 и № 2;

– масса остатков ПС в ресивере при окончании работы НТГГ.

(III) Определить массу ГГС по уравнениям (6) – (9). Количество газогенераторов выбирается из условия максимального давления в ресивере на момент окончания работы НТГГ, исходя из того, что расход рабочего тела из ресивера отсутствует

где – масса оставшихся ПС в системе после окончания работы;

объем занимаемый ПС внутри газогенераторов и охладителей;

– плотность охлажденных продуктов сгорания при давлении

и температуре

;

– масса оставшихся ПС в ресивере после окончания работы системы;

– масса горловины;

– масса обратного клапана. Параметры

,

определяются по уравнению состояния для идеального газа.

(IV) Повторить этапы I – III увеличив или уменьшив объем ресиверов (ресивера). Повторять до тех пор, пока не будет найдено минимальное значение массы ГГС. Рассчитать объем всех НТГГ с ПЕО и суммарный объем, занимаемый ГГС.

Для инженерной оценки объемной эффективности ГГС относительно газобаллонной системы необходимо определить суммарный объем, занимаемый всеми НТГГ с ПЕО, ресиверами, горловинами и клапанами. Объемом газоходов пренебрегаем ввиду его незначительности. Суммарный занимаемый объем ГГС равен

где и

– объем конструкции НТГГ с ПЕО и ресиверов (ресивера) соответственно;

– объем, занимаемый материалом ПЕО;

– объем пор охладителя;

– средний суммарный занимаемый объем одной горловины и обратного клапана;

и

– коэффициенты объёмного заполнения камеры сгорания газогенератора и корпуса охладителя соответственно;

и

– плотность материала конструкции корпуса НТГГ с ПЕО и ресивера соответственно.

4. Результаты и обсуждения

Результаты расчетов в соответствии с исходными данными и разработанным алгоритмом сведены в табл. 2.

Таблица 2 - Результаты расчетов

Параметр | ДУ 1 | ДУ 2 | ||

Состав № 1 | Состав № 2 | Состав № 1 | Состав № 2 | |

Масса твердого газогенераторного топлива, кг | 5,664 | 5,732 | 19,091 | 19,320 |

Масса охладителя, кг | 3,421 | 3,554 | 11,531 | 11,978 |

Масса конструкции ГГ, кг | 2,726 | 2,786 | 7,655 | 7,825 |

Масса гелия, заправляемого в ресивер, кг | 0,924 | 0,924 | 3,465 | 3,465 |

Масса конструкции всех ресиверов, кг | 5,72 | 5,72 | 20,46 | 20,46 |

Масса остатков в ГГС, кг | 0,791 | 0,800 | 3,364 | 3,414 |

Масса горловин и клапанов, кг | 1,188 | 1,188 | 2,970 | 2,970 |

Количество газогенераторов | 2 | 2 | 5 | 5 |

Суммарная масса ГГС, кг | 20,433 | 20,704 | 68,536 | 69,432 |

Подобрано оптимальное количество газогенераторов и ресиверов:

- для ДУ 1 использовано 2 НТГГ с суммарной массой твердого топлива 5,66…5,73 кг и 1 ресивер объемом 20 л;

- для ДУ 1 выбрано 5 НТГГ с суммарной массой топливной композиции 19,09…19,32 кг и 3 ресивера объемом 25 л каждый.

Из анализа результатов (табл. 2.) следует, что разница массы новых (добавляемых) элементов по отношению к массе старых (удаляемых) элементов для обоих ДУ составила 28…34 % (от 10 до 28 кг в зависимости от ДУ). Расчетами показано, что занимаемый объем ГГС по отношению к занимаемому объему газовых баллонов для двух ДУ меньше на 52…60%.

5. Заключение

1. Разработана инженерная методика оценки массовой и объемной эффективности твердотопливной газогенераторной системы для системы подачи топлива в двигательных установках летательных аппаратов.

2. Расчеты показали, что твердотопливная газогенераторная вытеснительная система подачи обладает лучшими массовыми и объемными характеристиками по сравнению с исходной газобаллонной системой. При этом обеспечивается гибкость управления расходом рабочего газа, высокая надежность и относительная простота конструкции, отличные эксплуатационные характеристики.

3. Разница массы предлагаемой установки по отношению к массе газовых баллонов составила 29…31% (от 10 до 29 кг в зависимости от ДУ). Занимаемый объем газогенераторной системы в 2-2,5 раза меньше по сравнению с газобаллонной системой.

4. Будущие исследования направлены на формирование физической и математической модели, описывающей процессы тепломассообмена и вытеснение рабочим телом КРТ с учетом неидеальности ПС.