MATHEMATICAL MODELING OF THE REGENERATION PROCESS OF REFORMING CATALYST

Чузлов В.А.1, Чеканцев Н.В.2, Иванчина Э.Д.3

1Студент, 2кандидат технических наук, доцент, 3доктор технических наук, профессор, Национальный исследовательский Томский политехнический университет

МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ПРОЦЕССА РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА РИФОРМИНГА

Аннотация

В статье предложен способ оптимизации процесса регенерации катализатора риформинга RG-582 на основе использования математической модели, позволяющей определить ключевые параметры процесса: водно-хлорный баланс и конверсию хлороводорода в хлор. Составлен прогнозный режим процесса регенерации катализатора RG-582 для ООО «Стрежевской НПЗ» при различных технологических условиях.

Ключевые слова: математическое моделирование, регенерация риформинг, катализатор.

Chuzlov V.A.1, Chekancev N.V.2, Ivanchina E.D.3

1Student, 2PhD in Technics, assosiate professor 3Doctor in technics, professor, National Reaserch Tomsk Polytechnic University

MATHEMATICAL MODELING OF THE REGENERATION PROCESS OF REFORMING CATALYST

Abstract

This paper proposes a method for optimizing the regeneration process of reforming catalyst RG-582 through the use of a mathematical model to identify the key parameters of the process: water and chlorine balance and the conversion of hydrogen chloride to chlorine. Compiled forecast mode catalyst RG-582 regeneration processes for «Strezhevskoy refinery» at different process conditions.

Key words: mathematical simulation, regeneration, reforming, catalyst.

Основой любого нефтеперерабатывающего завода являются каталитические процессы, от оптимальной работы которых зависит себестоимость и конкурентоспособность продуктов нефтехимии и нефтепереработки. Поэтому одним из определяющих факторов эффективного функционирования предприятия в целом является прогноз свойств катализаторов на основе анализа текущих технологических и эксплуатационных параметров и принятие рациональных управляющих решений по технологическим режимам для интенсификации режимов эксплуатации установок.

Каталитический риформинг является одним из важнейших процессов нефтепереработки и нефтехимии, обеспечивающий одновременное получение высокооктанового базового компонента автомобильных бензинов, ароматических углеводородов, сырья для нефтехимического синтеза и водородсодержащего газа, используемого в большинстве гидрогенизационных процессов. [1]

Основные показатели по качеству выпускаемой продукции зависят от свойств катализатора. Катализатор процесса является дорогостоящим компонентом, поэтому большое практическое значение имеет стадия его регенерации между технологическими циклами. Это необходимо, так как вследствие закоксовывания и спекания катализатора происходит снижение его активности и селективности. Также от качества регенерации катализатора будет зависеть срок его службы и качество выпускаемой продукции. Закоксованный катализатор подвергается огромной химической, термической и механической нагрузке. Последнее, в свою очередь усложняет технологические режимы и аппаратурное оформление установок, вызывает необходимость применения специальных устройств, значительно увеличивает капитальные и эксплуатационные затраты.

Процесс регенерации катализатора состоит из трёх стадий: на первом этапе происходит удаление кокса посредством его выжига с поверхности, на втором – посредством оксилительного хлорирования восстанавливают дисперсность катализатора, на третьем – введением микроколичеств сернистых соединений добиваются снижения избыточной активности металлических центров. В рамках данной работы были рассмотрены выжиг и оксихлорирование.

Анализ регенерационных циклов проводился с использованием программы «Регенерация», позволяющей проводить расчёт стадий выжига коксогенных структур и окислительного хлорирования. На стадии оксихлорирования расчет позволяет определять ключевые параметры процесса – оптимальную подачу хлорорганики в реактор, водно-хлорный баланс, а также количественно оценить влияние параметров ведения процесса на конверсию хлороводорода в хлор и подобрать оптимальные условия для ведения процесса с учетом технологических особенностей производства, что, в конечном счете, обеспечивает наиболее качественное формирование активной поверхности катализатора. [2].

В ходе данной работы был составлен прогнозный режим регенерации катализатора RG – 582 для Стрежевского НПЗ. При составлении данных рекомендаций были учтены задачи, поставленные предприятием – заказчиком, рекомендации по проведению процесса регенерации фирмы – производителя катализатора, а также были дополнительно запрошены следующие данные, необходимые для проведения расчётов: входное давление (Рвх), давление в сепараторе (Рсеп), кратность циркуляции и подача воздуха. На первом этапе было определено количество кокса, накопленного на катализаторе: за весь период работы с 2004 года оно составило около 2,63% масс (примерно 100 кг). При расчёте стадии выжига были взяты идеализированные условия горения коксовых отложений с перепадом температур в 35°С.

Для достижения желаемой цели процесса окислительного хлорирования очень важно поддерживать значение конверсии хлороводорода в хлор на необходимом уровне. Согласно имеющемуся опыту регенерации катализатора риформинга RG-582 на установке ЛЧ-35-11/1000 (ООО «ПО Киришинефтеоргсинтез»), при оксихлорировании требуется поддержание расхода дихлорэтана на постоянном уровне. При этом регулирование конверсии в ходе процесса происходит за счет содержания кислорода в регенерационном газе. Анализ данных регенерационных циклов показал, что оптимальное значение конверсии хлороводорода в хлор лежит в диапазоне 30-35%.

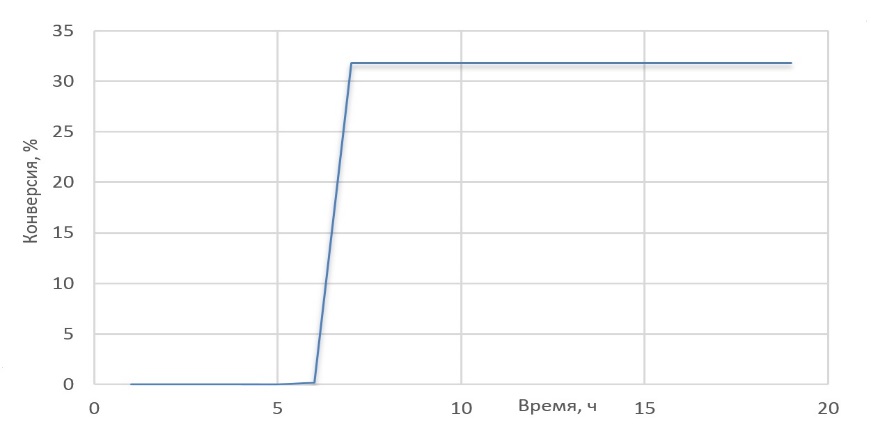

Ниже приведен график расчетного значения конверсии HCl в Cl2 для режима оксихлорирования катализатора RG -582 ООО «Стрежевской НПЗ». Проведенные расчеты показывают, что в ходе процесса ее необходимо поддерживать на уровне 20-30 % (Рис. 1).

Рис. 1 - Теоретическое значение конверсии HCl в Cl2 (давление 6 атм. и температура в сепараторе – 25°С)

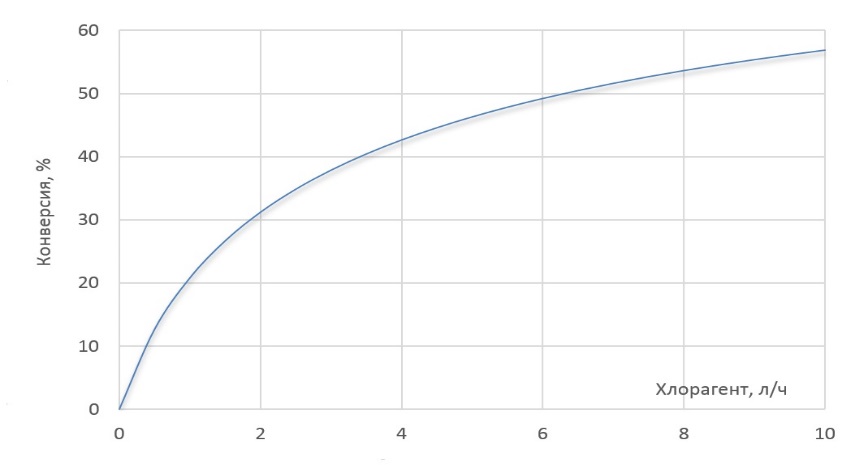

На рисунке (Рис. 2) приведены результаты исследования влияния количества подаваемого хлорагента на конверсию хлороводорода в хлор.

Рис. 2 - Конверсия хлороводорода в хлор в зависимости от количества хлорагента, при P=12 атм., T= 510°C, концентрация кислорода в циркулирующем газе – 12 % об.

При давлении ниже 12 атм. согласно рекомендациям предприятия изготовителя катализатора необходимо повышать подачу хлорагента, однако для поддержания требуемой степени конверсии в хлор (Рис.1) необходимо так же увеличивать содержание кислорода в системе.

В соответствии с проведёнными исследованиями влияния концентрации кислорода в регенерационном газе на степень превращения хлороводорода в хлор при различном давлении в системе, можно сделать вывод, что при снижении давления в системе происходит уменьшение величины степени конверсии хлороводорода в хлор, поэтому необходимо повышенное содержание кислорода в регенерационном газе, чтобы компенсировать снижение конверсии.

В целом по работе можно сделать следующие выводы:

1) анализируя предыдущие регенерационные циклы, можно сказать, что при степени превращения HCl в Cl2 равной около 20 – 30% стадия окислительного хлорирования проходит наиболее эффективно. Также важным параметром является подача кислорода, при правильном изменении которой можно достичь желаемой степени превращения при постоянной подаче хлорирующего агента.

2) была рассчитана стадия выжига, время горения составило около 122 часов. При выжиге потребуется 351 кг NaOH и 356 литров дихлорэтана. Определенны необходимый расход дихлорэтана и NaOH для различных технологических условий стадии оксихлорирования, требуемое количество дихлорэтана составит 39 – 54 литров; NaOH 34–46 кг.

3) на стадии окислительного хлорирования необходимо поддерживать степень превращения на уровне 20-30 %. При различных условиях, ее регулирование возможно за счет концентрации кислорода в воздухе, подаваемом в реактор во время регенерации, а так же, за счет различного расхода хлорагента. Таким образом, повысить эффективность процесса оксихлорирования возможно с использованием компьютерной программы, которая рассчитывает конверсию хлороводорода при заданных условиях.

References

Баннов П.Г. Процессы переработки нефти. – М.: ЦНИИТЭнефтехим, 2000 – 224с.

Кравцов А.В., Иванчина Э.Д., Галушин С.А., Полубоярцев Д.С. Системный анализ и повышение эффективности нефтеперерабатывающих производств методом математического моделирования: Учебное пособие. – Томск: Изд-во ТПУ, 2004. – 170 с.