РАЗРАБОТКА РЕЖИМА СКЛЕИВАНИЯ ОБЛИЦОВОЧНЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ ИЗ БЕРЕЗЫ РЕБРИСТОЙ ДЛЯ CLT-ПАНЕЛЕЙ

РАЗРАБОТКА РЕЖИМА СКЛЕИВАНИЯ ОБЛИЦОВОЧНЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ ИЗ БЕРЕЗЫ РЕБРИСТОЙ ДЛЯ CLT-ПАНЕЛЕЙ

Аннотация

Эксплуатационный запас березы ребристой на Дальнем Востоке составляет порядка 183 млн м3. Заготовка древесины березы ребристой убыточна из-за поражения ее ложным ядром и гнилью. Выход деловой древесины с увеличением диаметра уменьшается с 95,7 до 11,3%. Одно из возможных решений, способствующих увеличению рентабельности ее заготовки, – производство древесно-стружечных плит, имеющих минимально допустимые показатели прочности. Использование таких плит для облицовывания CLT-панелей, применяемых в деревянном домостроении, будет способствовать повышению спроса на данные плиты. В статье обосновывается режим склеивания древесно-стружечных плит из древесины березы ребристой, имеющих минимально допустимые показатели прочности.

1. Введение

Наиболее распространенной породой на Дальнем Востоке является береза ребристая, на долю которой приходится 30,5% всех запасов лиственных пород этого региона. Эксплуатационный запас березы ребристой на Дальнем Востоке составляет порядка 183 млн м3. Освоение и использование этой породы тормозится ее высокой фаутностью.

Основным пороком древесины берез, в том числе и березы ребристой, является ложное ядро. Установлено, что у 72% хлыстов наблюдается наличие гнилей разной степени развития

, . Причем размер гнили и степень ее развития увеличивается с возрастом и толщиной дерева. Заготовка древесины березы ребристой из-за поражения ее ложным ядром и гнилью убыточна, поэтому, хотя и отводится в рубку ежегодно около 500 тыс. м3 березы ребристой, вырубается ее практически незначительное количество. Выход деловой древесины с увеличением диаметра изменяется от 95,7% для группы диаметров 16-22 см до 11,3% для группы диаметров 56-62 см.Возможный ежегодный объем заготовки может составлять 210 тыс. м3 для юга Хабаровского края. Одним из возможных направлений использования отходов древесины березы ребристой может быть организация производства древесно-стружечных плит. Однако здесь следует иметь в виду, что по физико-механическим свойствам береза ребристая близка к древесине твердых лиственных пород (ясеню, буку, клену и др.). Из такой древесины получаются менее прочные плиты

.Сегодня производство многоэтажных деревянных домов базируется на использовании CLT-панелей

, что делает необязательным наличие при строительстве несущих каркасов и других силовых элементов. Поэтому при использовании для облицовывания CLT-панелей древесно-стружечных плит от них не требуется высокой прочности. Достаточно, чтобы они соответствовали минимальным нормативным показателям соответствующих ГОСТов. Выпуск таких плит позволит, на наш взгляд, повысить эффективность заготовки березы ребристой и с этих позиций тема является актуальной.2. Методы и принципы исследования

Цель настоящей работы – разработка режима склеивания древесно-стружечных плит из березы ребристой с минимально допустимыми нормативными показателями. В качестве выходных параметров приняты показатели: предел прочности

На основании анализа априорной информации

, в качестве переменных были приняты три фактора: температура плит пресса, расход связующего и продолжительность прессования . Значения постоянных факторов эксперимента даны в таблице 1. Переменные факторы эксперимента и уровни их варьирования представлены в таблице 2.Таблица 1 - Постоянные факторы эксперимента

Таблица 2 - Переменные факторы и уровни их варьирования

Фракционный состав и размеры стружки приведены в таблице 3.

Таблица 3 - Структура древесных частиц для древесно-стружечных плит

Количественное определение выделений формальдегида определяли в соответствии с ГОСТ 27678-2014

. План эксперимента с результатами приведены в таблице 4.Таблица 4 - План эксперимента с результатами

3. Основные результаты

Для исследования связи между переменными факторами из таблицы 2 и показателями из таблицы 4 использовались регрессионные поверхности отклика второго порядка для трех непрерывных предикторов. Полученные по данным таблицы 4 поверхности отклика описываются следующими зависимостями:

- предел прочности при статическом изгибе:

- предел прочности при растяжении перпендикулярно пласти:

- количество выделенного формальдегида во время прессования:

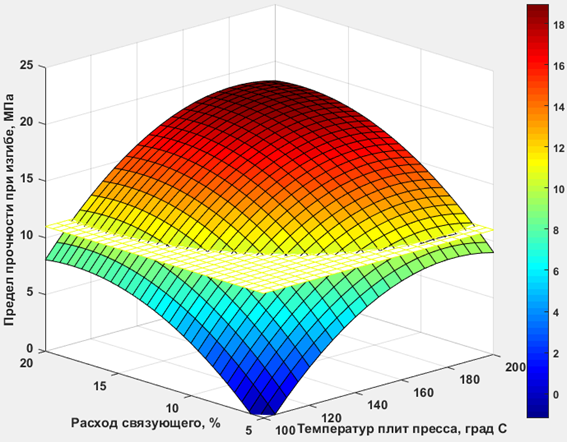

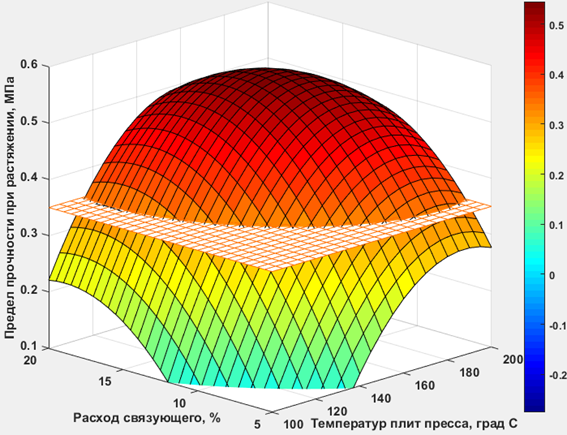

Полученные зависимости адекватно описывают исследуемые процессы. Помимо этого, данные зависимости позволили получить графическую интерпретацию регрессионных поверхностей отклика при фиксации одного из факторов. На рисунках 1 и 2 приведены поверхности отклика, отражающие при постоянной продолжительности прессования

Рисунок 1 - Предел прочности при статическом изгибе

Рисунок 2 - Предел прочности при растяжении перпендикулярно пласти

Таблица 5 - Режим прессования древесно-стружечных плит

4. Заключение

Определенным вкладом в повышение рентабельности заготовки березы ребристой может быть расширение производства древесно-стружечных плит из березы ребристой. Такие плиты, имеющие минимально допустимые показатели прочности при статическом изгибе и при растяжении перпендикулярно пласти (при минимальном содержании формальдегида для выбранных условий) и меньший вес, могут быть успешно использованы для облицовывания CLT-панелей.

Полученные регрессионные поверхности отклика отражают влияние основных технологических факторов на минимально допустимые показатели прочности при статическом изгибе и растяжении перпендикулярно плоскости (при минимальном содержании формальдегида для выбранных условий). Применение современных средств автоматизации инженерных расчетов, в частности математического приложения Mathcad, позволило вычислить оптимальные диапазоны изменения технологических факторов режима получения таких плит.

Для производства подобных плит могут быть рекомендованы следующие режимы: температура плит пресса Т = 122-137оС, расход связующего (по сухому остатку) Q = 12,0-13,0%, продолжительность прессования