Моделирование процесса изомеризации легких бензиновых фракций в программном пакете Aspen Hysys и анализ полученных результатов

Моделирование процесса изомеризации легких бензиновых фракций в программном пакете Aspen Hysys и анализ полученных результатов

Аннотация

Одним из известных и наиболее популярных способов повышения октанового числа является процесс изомеризации легких бензиновых фракций на нефтеперерабатывающих заводах. Для описания данного процесса был смоделирован процесс изомеризации легких бензиновых фракций в программном пакете Aspen Hysys. В ходе проведения эксперимента были получены значения производительности установки, а также путем математического моделирования в программе получен материальный баланс установки. Описана технологическая схема, которая была взята за основу для создания модели в пакете Aspen Hysys. Данная программа позволяет адекватно оценить технологическую среду моделируемого процесса, благодаря чему уменьшается количество ошибок на производстве, что повышает качество и производительность технологического процесса.

1. Введение

В современном мире большинство видов транспорта в качестве топлива использует бензин. Конечно, существуют и другие виды транспорта, которые используют альтернативные виды энергии в качестве горючего, но транспорт на бензиновом или дизельном топливе все равно занимает лидирующие позиции. Одним из основных параметров бензина является октановое число. С помощью октанового числа можно узнать такие характеристики, как: эксплуатационные свойства, запас хода, стойкость к детонации и так далее. Чем выше будет октановое число, тем лучше детонационная устойчивость, что повышает качество бензина.

Существует множество способов, благодаря которым можно повысить октановое число, поскольку полученный компонент для смешения автомобильного бензина имеет на начальном этапе октановое число около 60 пунктов. Основные способы – это либо добавление специальных присадок, либо же процессы вторичной перегонки на нефтеперерабатывающих заводах, которые на химическом уровне позволяют произвести перегруппировку углеводородов и получить после таких процессов октановое число выше 90 пунктов .

Одним из известных и наиболее популярных способов повышения октанового числа является процесс изомеризации легких бензиновых фракций на нефтеперерабатывающих заводах. Изомеризация – это процесс перегруппировки линейных углеводородов путем присоединения в соединения с разветвлённой цепью, которая имеет более высокое октановое число . В настоящее время существующие установки изомеризации модернизируют с целью получения высококачественного стабильного изомеризата, который будет соответствовать современным экологическим условиям. Для этого чаще всего на установках заменяют в реакторах катализатор на отечественный (например, СИ-2, который позволяет производить его замену спустя 10 лет, что положительно влияет на экономику), а также добавляют в установки изомеризации дополнительные блоки реакторов для увеличения глубины изомеризации , . Еще одним из вариантов модернизации установки является изменение в конструкции реактора, например, модернизация распределительной тарелки.

Но так как мир не стоит на месте, многие процессы на нефтеперерабатывающих заводах автоматизированы и человек контролирует все необходимые параметры сидя за компьютером в диспетчерской. Автоматизация процесса изомеризации с помощью моделирования в специальных компьютерных программах позволит с помощью математической модели предложить различные варианты использования установок, на которых получают автомобильные бензины. Благодаря тому, что не нужно на реальных установках изменять входные параметры, очень сильно снижаются производственные и экономические потери. С помощью математической модели можно оперативно оценить необходимость изменения параметров, оценить конечный продукт и возможность внесения изменений в процесс автоматизации технологии. Точность процесса увеличивает производительность предприятия .

Данная тема является актуальной, так как благодаря применению специальных программ для моделирования технологических процессов (наиболее известная и часто используемая – это Aspen Hysys) в процессе изомеризации легких бензиновых фракций можно добиться сокращения непосредственного участия человека в процессе, уменьшить затраты на сырье и увеличить выход на качественном и количественном уровне готового продукта.

Цель работы – смоделировать технологический процесс изомеризации в программном пакете Aspen Hysys с получением данных об основных технологических параметрах для дальнейшего анализа и возможного применения на реальных установках.

Программный продукт AspenHysys , позволяет моделировать и оптимизировать химико-технологические процессы и системы, чаще всего применяется в переработке нефти и газа.

2. Описание технологического процесса изомеризации и моделирование в программе

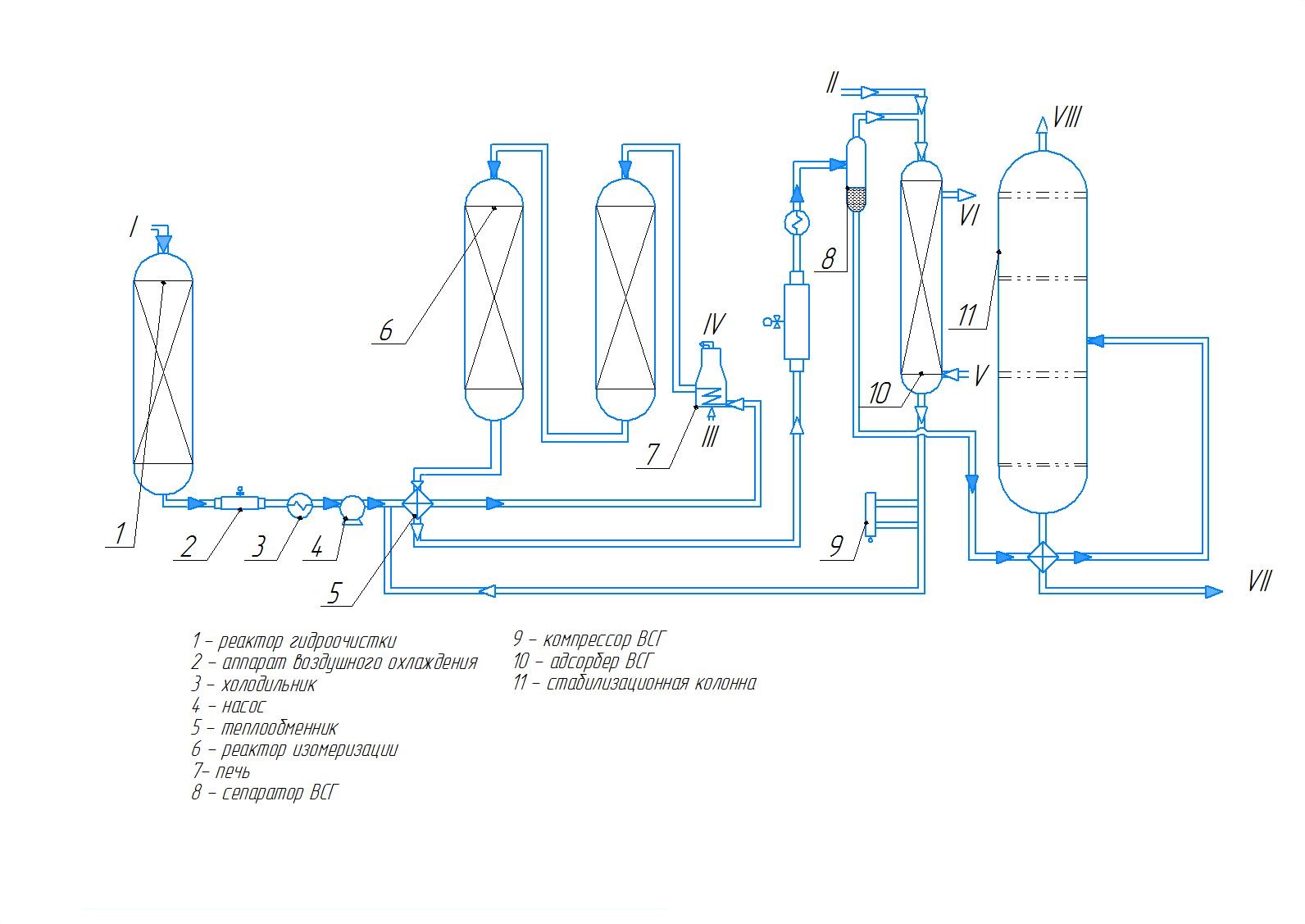

На рисунке 1 представлена схема оборудования, по которой в дальнейшей будет проводить процесс моделирования.

Рисунок 1 - Схема оборудования

После реакции изомеризации, парогазовая смесь продуктов реакции охлаждается и конденсируется в аппаратах воздушного охлаждения 2 и водяном холодильнике 3. На верх газового сепаратора 8 поступает водород II, в газовом сепараторе отделяется водородсодержащий газ, который, смешиваясь со свежим водородом и проходит адсорбер 10, заполненный цеолитом для удаления влаги. Осушенный газ поступает на прием компрессора 9, после чего снова отправляется на циркуляцию Нестабильный изомеризат забирается из нижней части сепаратора 8, подогревается в теплообменнике 5 и подвергается стабилизации в колонне 11, из нижней секции которой уходит стабильный изомеризат VII, направляемый на разделение на ЦГФУ, после чего на смешение автобензинов, а с верхней части колонны 11 уходит углеводородный газ VIII в заводскую топливную сеть .

В качестве исходных данных при моделировании процесса изомеризации задавались такие параметры, как :

1) начальное давление и температура двух потоков – нестабильного изомеризата и водородсодержащего газа;

2) плотность катализатора;

3) компонентный состав двух потоков в мольных долях;

4) габаритные размеры реактора, температура и давление внутри реактора.

Данные для моделирования учитывались также из паспортов оборудования и технических условий на использование оборудования, которые предоставляются производством.

Выделяется несколько схем проведения изомеризации, но чаще всего прибегают к проведению низкотемпературной изомеризации с применением специальных катализаторов. В данном моделировании за основу был взять катализатор СИ-2, так как он является наиболее лучшим из существующих на рынке .

Моделирование процесса изомеризации решается в системе нелинейных одновременно решаемых уравнений.

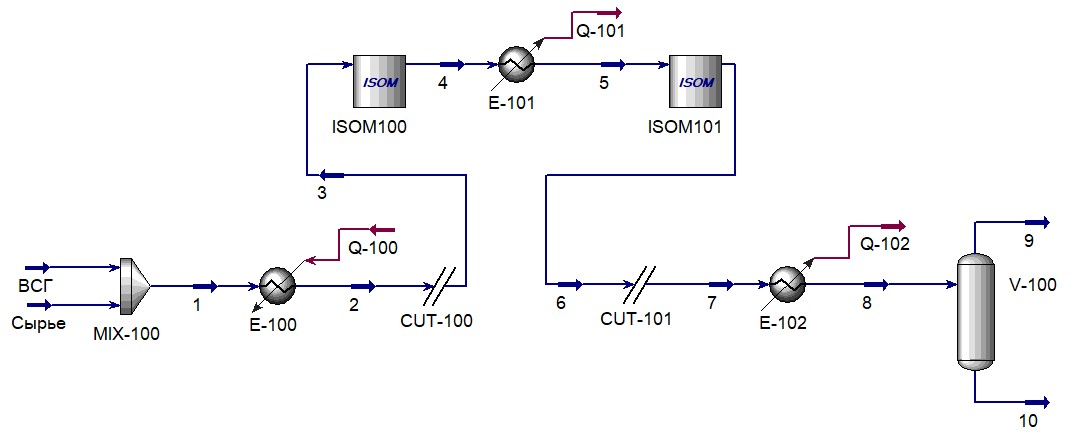

Рисунок 2 - Технологическая схема процесса изомеризации

3. Анализ полученных данных

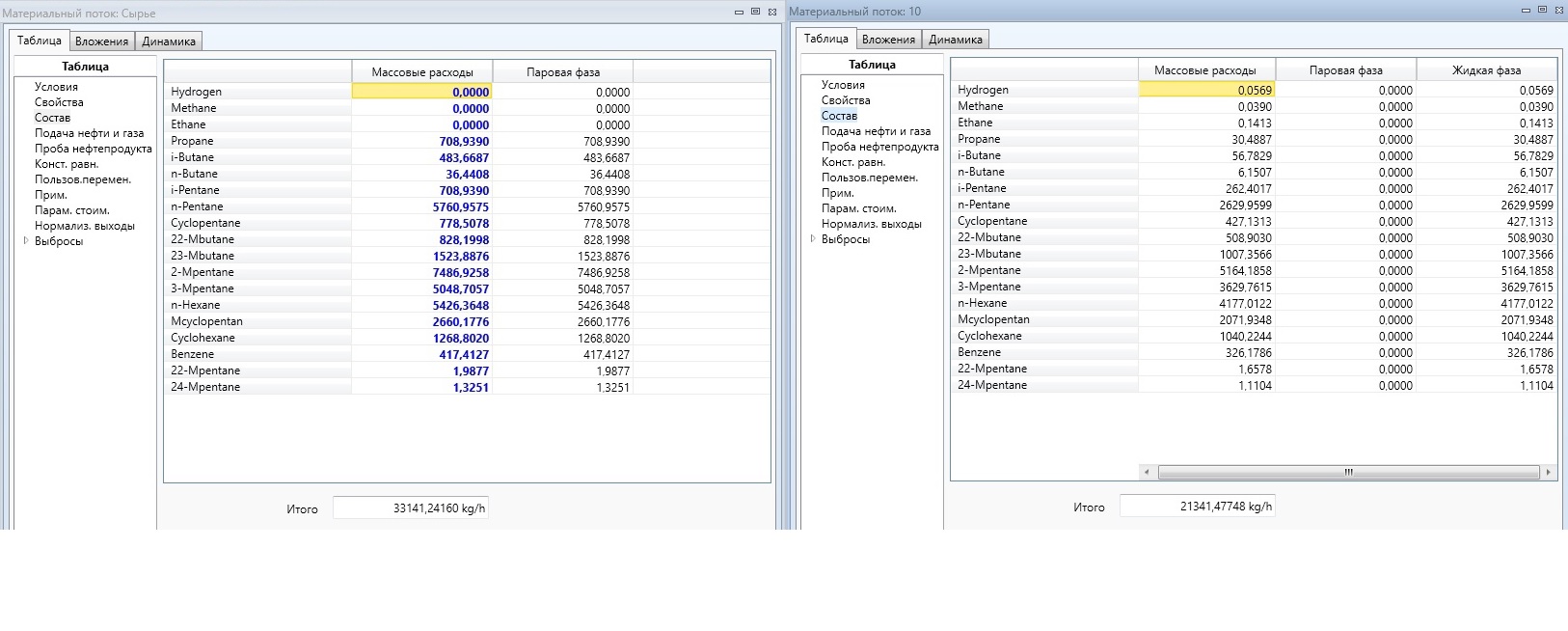

На рисунке 3 представлено окно программы Aspen Hysys с результатами решения задачи оценки параметров.

Рисунок 3 - Окно программы Aspen Hysys с результатами решения задачи оценки параметров

Вариант имитационной модели схемы установки в программной среде моделирования Aspen Hysys позволяет с достаточной точностью описать реальную систему. При этом это важно с точки зрения дороговизны и невозможности экспериментировать на реальном объекте; имитации поведения системы в кратчайшее время и невозможности построения исчерпывающей аналитической модели. Предложенная модель соответствует установкам на нефтеперерабатывающих заводах и процессам, которые на них происходят, поскольку в данном моделировании был воспроизведен реальный процесс изомеризации с действующей установки. Такая логика используется в среде моделирования Aspen Hysys на основе соответствующего математического аппарата. Появляется возможность еще перед практическими испытаниями на производстве правильно определить направление эксперимента с выявлением ряда закономерностей технологического процесса.

4. Заключение

Таким образом, произведено моделирование и оценка работоспособности установки изомеризации легких бензиновых фракций с помощью построения модели в среде Aspen Hysys. Определены параметры работы установки (производительность и количественное содержание компонентов).

Полученная модель может быть модернизирована в зависимости от видов проведения изомеризации, а также изменено оборудование внутри схемы с целью проведения моделирования для анализа работоспособности предложенной технологической схемы. В целом данная модель работоспособна, и может применяться на реальных установках нефтепереработки для контроля параметров на основании паспорта программы, который разрешает программу использовать при решении прикладных задач оценки технологических процессов.

В дальнейшем в работе планируется модернизировать реактор изомеризации, а с помощью модели оценить, насколько изменение в оборудовании будет влиять на производительность и выход целевого продукта.