ТЕОРЕТИЧЕСКИЕ ИССЛЕДОВАНИЯ ПРОЦЕССА ДВИЖЕНИЯ ВОЛОКНИСТОГО КЛОЧКА ПО РАБОЧЕМУ ЭЛЕМЕНТУ БАРАБАНА РАЗРЫХЛИТЕЛЯ-ОЧИСТИТЕЛЯ

ТЕОРЕТИЧЕСКИЕ ИССЛЕДОВАНИЯ ПРОЦЕССА ДВИЖЕНИЯ ВОЛОКНИСТОГО КЛОЧКА ПО РАБОЧЕМУ ЭЛЕМЕНТУ БАРАБАНА РАЗРЫХЛИТЕЛЯ-ОЧИСТИТЕЛЯ

Научная статья

Хосровян А.Г.1 , Жукова А.А.2 , Хосровян И.Г.3 , Хосровян Г.А.4, *

1–4 Ивановский государственный политехнический университет, Иваново, Россия

* Корреспондирующий автор (khosrovyan_haik[at]mail.ru)

Аннотация

Работа посвящена теоретическим исследованиям сил, действующих на волокнистый клочок на рабочем элементе барабана разрыхлителя-очистителя в процессе его движения по рабочему элементу барабана разрыхлителя-очистителя. Результатом теоретических исследований явилось уравнение движения волокнистого клочка по поверхности рабочего элемента барабана разрыхлителя-очистителя на основе законов механики и аэродинамики, соотношение, при котором исключается условие зажгучивания в процессе разрыхления волокнистых клочков. На основании результатов экспериментальных исследований получены зависимости скорости витания волокнистого клочка от количества волокон в нем и скорости витания волокнистых клочков от их массы.

Ключевые слова: волокнистый клочок, разрыхлитель-очиститель, скорость витания, рабочий элемент барабана, разрыхление.

THEORETICAL RESEARCH OF THE MOVEMENT PROCESS OF A FIBROUS SHRED IN THE WORKING ELEMENT OF A DETERGENT-CLEANER DRUM

Research article

Khosrovyan A.G.1 , Zhukova A.A.2 , Khosrovyan I.G.3 , Khosrovyan G.A.4, *

1–4 Ivanovo State Polytechnic University, Ivanovo, Russia

* Corresponding author (khosrovyan_haik[at]mail.ru)

Abstract

The work is dedicated to theoretical studies of the forces acting on a fibrous shred on the working element of the detergentcleaner drum during its movement. The result of theoretical research was the equation of motion of a fibrous shred on the surface of the working element of the detergent-cleaner drum based on the laws of mechanics and aerodynamics, a balance at which the condition of ignition during the loosening of fibrous shards is excluded. Based on the results of experimental studies, the dependence of the hovering velocity of a fibrous shred on the number of fibers in it and the detergent-cleaner of fibrous shards on their mass is obtained.

Keywords: fibrous shred, detergent-cleaner, detergent-cleaner, working element of the drum, loosening.

Лен стал практически единственным источником натурального волокна в нашей стране. Изделия изо льна обладают лечебными свойствами. Они являются природными антисептиками, снижают риск сердечно-сосудистых и онкологических заболеваний. Использование в интерьере жилых и производственных помещений льняных изделий и тканей (обоев, штор, портьер, обивки мебели, настенных панно и т.д.) способствует улучшению микроклимата, снижению зашумленности, уменьшению уровня аллергических заболеваний и т.д.

Нами разработана концепция составления технологической линии для производства инновационных материалов с использованием льноволокон. В зависимости от используемого сырья и установленного в линии технологического оборудования с обязательным включением разработанного нами оборудования, в том числе разрыхлителя-очистителя, можно получить новые виды материалов различного назначения [1], [2], [3].

Разработанный разрыхлитель-очиститель предназначен для переработки натуральных и химических волокон, в том числе котонизированных, а также их смесей.

Работа разрыхлителя-очистителя заключается в том, что волокна поступают в разрыхлитель-очиститель по патрубку и разрыхляются в свободном состоянии рабочими элементами барабана. Сорные примеси выделяются через отверстия в колосниковой решетке, затем через шлюзовой затвор отводятся по патрубку в систему удаления отходов. Пыль, выделенная из волокон во время разрыхления, осаждается на сетчатых фильтрах, а технологический воздух удаляется через патрубок. Разрыхленные и очищенные волокна выводятся из разрыхлителя-очистителя через отдельный патрубок. Небольшой размер рабочих элементов барабана обеспечивает разрыхление волокнистого материала на очень мелкие клочки, что способствует более эффективной обработке волокнистого материала на следующей машине.

Целью работы явилось теоретические исследование процесса движения волокнистого клочка по рабочему элементу на рабочей поверхности барабана разработанного разрыхлителя-очистителя в процессе разрыхления, а также оптимизация геометрических параметров разрыхлителя-очистителя и его технологического режима.

Рассмотрим движение волокнистого клочка после ударного воздействия на него рабочего элемента барабана. Считаем, что здесь имеет место неупругий удар рабочего элемента барабана о волокнистый клочок, который в течение малого промежутка времени ударного воздействия находится на поверхности рабочего элемента. Затем в силу различных начальных условий волокнистый клочок может либо соскользнуть с поверхности рабочего элемента, либо вращаться вместе с ним, оставаясь на его поверхности. В последнем случае возможны два варианта:

а) волокнистый клочок неподвижен относительно рабочего элемента;

б) волокнистый клочок движется по поверхности рабочего элемента.

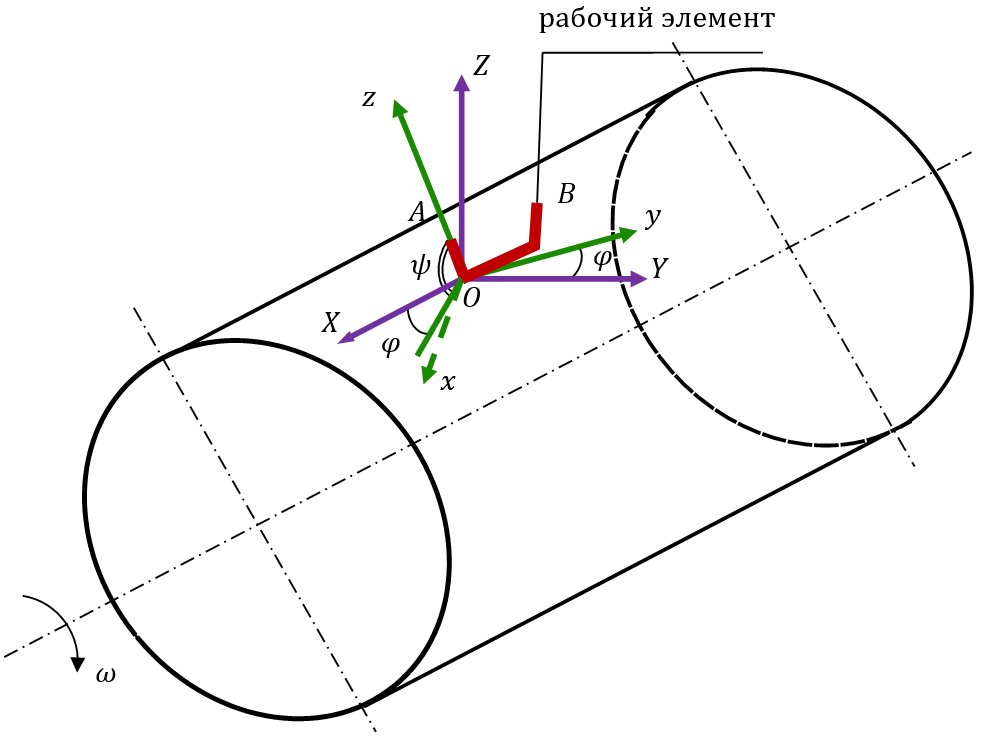

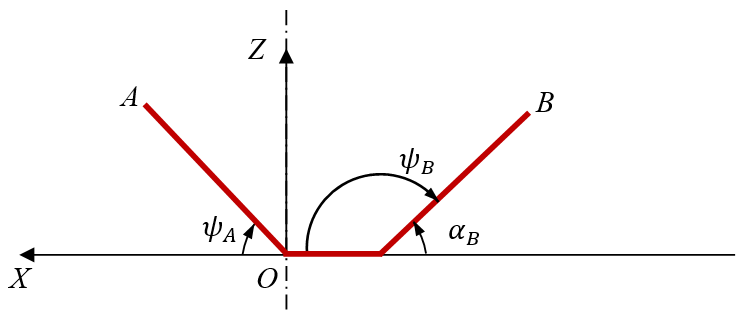

На рисунке 1 представлена схема расположения отдельного рабочего элемента на рабочей поверхности барабана разрыхлителя-очистителя.Положение рабочих элементов в системе координат OXYпоказано на рисунке 2.

Очевидно, что наибольшую опасность с точки зрения зажгучиванияволокнистых клочков представляет собой тот участок движения клочков, который располагается в верхней части камеры, так как на этом участке сила притяжения, действующаяна клочок, направлена к поверхности барабана, а также участки, образованные рабочими элементами барабана, направленными навстречу поступления в камеру волокнистых клочков. Проблема усугубляется при малых скоростях рабочего барабана, т.к. волокнистый клочок может задерживаться между рабочим элементом и поверхностью барабана.

Рис. 1 – Схема расположения систем координат относительно рабочего элемента барабана разрыхлителя-очистителя

Рис. 2 – Положение рабочих элементов в системе координат OXY

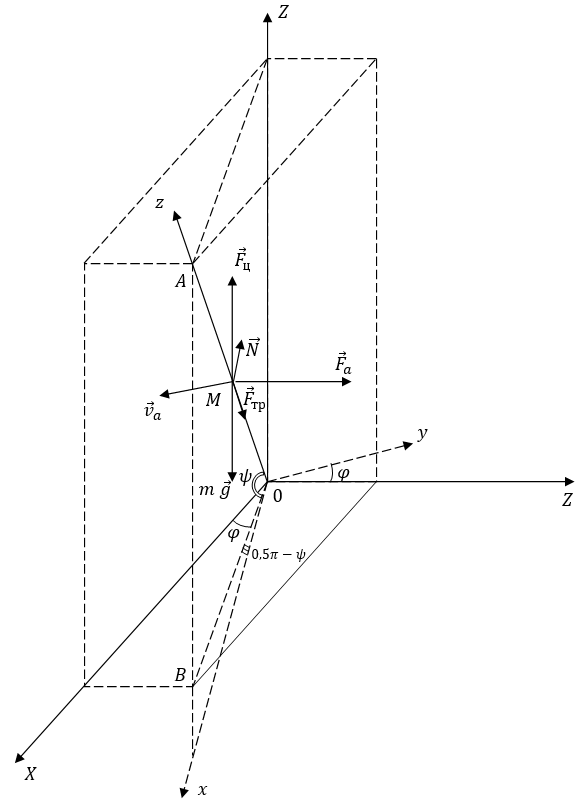

Схема относительного расположения двух прямоугольных систем координат OXYZи Oxyzпредставлена на рис. 3. ТочкаОявляется началом указанных систем координат. Она расположена в верхней точке на поверхности барабана. Кроме того точка О обозначает основание рабочего элемента, длина которого ОА. Прямая ОВобразована пересечением плоскости Oxzи плоскости OXY.Обозначим величину угла ХОВ через  , а величину угла наклона осиОzпо отношению к плоскости ОХYчерез

, а величину угла наклона осиОzпо отношению к плоскости ОХYчерез  .

.

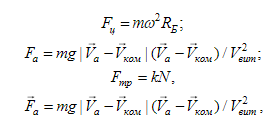

В процессе ударного взаимодействия волокнистого клочка с рабочим элементом барабана на волокнистый клочок массой m действуют следующие силы: центробежная сила  , сила притяжения –

, сила притяжения –  , сила трения –

, сила трения –  , сила реакции опоры –

, сила реакции опоры –  , аэродинамическая сила –

, аэродинамическая сила –  .

.

Модули векторов этих сил можно выразить формулами [6], [7], при этом предполагается, что центр масс клочка находится на рабочем элементе в точке М.

где  – векторы скоростей воздуха и волокнистого клочка в системе координат ОХYсоответственно;

– векторы скоростей воздуха и волокнистого клочка в системе координат ОХYсоответственно;

– скорость витания волокнистого клочка;

– скорость витания волокнистого клочка;

– коэффициент трения;

– коэффициент трения;

– радиус барабана;

– радиус барабана;

– частота вращения барабана;

– частота вращения барабана;

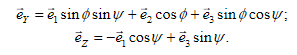

Единичные орты системы координат OXYZобозначим через  , а единичные орты системы координат Оxyz обозначим через

, а единичные орты системы координат Оxyz обозначим через  .

.

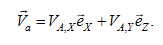

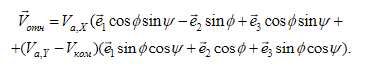

Вектор скорости воздуха при условии, что он параллелен плоскости OXY:

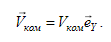

Принимая, что вектор скорости волокнистого клочка параллелен оси ОY:

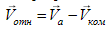

Тогда при расчете аэродинамической силы компонент вектора скорости воздуха относительного волокнистого клочка  в системе координат OXYZимеет вид:

в системе координат OXYZимеет вид:

Вектор  в системе координат Oxyzимеет вид:

в системе координат Oxyzимеет вид:

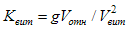

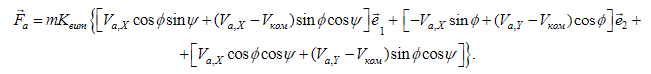

Если обозначить  , то вектор аэродинамической силы примет вид:

, то вектор аэродинамической силы примет вид:

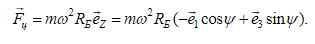

А вектор центробежной силы можно определить по соотношению:

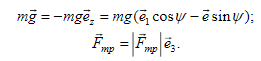

Определяем векторы силы притяженияи силы трения:

Рис. 3 – Схема действия сил на волокнистый клочок, находящийся на рабочем элементе барабана

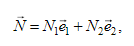

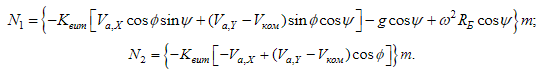

Сила реакции опоры перпендикулярна силе трения. Вектор силы реакции опоры  раскладывается на векторные составляющие, перпендикулярные оси Оxy:

раскладывается на векторные составляющие, перпендикулярные оси Оxy:

где  –модули составляющих вектора

–модули составляющих вектора  .;

.;

– вектор в системе координат Оxyz.

– вектор в системе координат Оxyz.

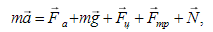

Векторное уравнение движения волокнистого клочка по рабочему элементу барабана в системе Оxyzявляется суммой действия на волокнистый клочок всех сил и имеет следующий вид:

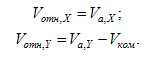

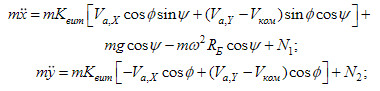

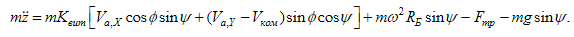

где  – ускорение волокнистого клочка.Уравнения движения волокнистого клочка по поверхности рабочего элемента барабана в скалярном виде по осям системы координат Оxyz:

– ускорение волокнистого клочка.Уравнения движения волокнистого клочка по поверхности рабочего элемента барабана в скалярном виде по осям системы координат Оxyz:

Учитывая, что волокнистый клочок перемещается только по оси Оz, то есть  , тогда модули составляющих вектора

, тогда модули составляющих вектора  определяются по формулам:

определяются по формулам:

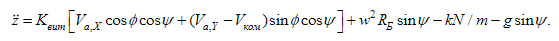

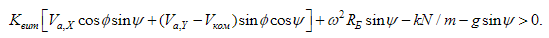

Уравнение движения волокнистого клочка принимает вид

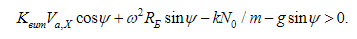

Так как  и для исключения зависания (зажгучивания) волокнистого клочка на рабочем элементе должно быть выполнено соотношение

и для исключения зависания (зажгучивания) волокнистого клочка на рабочем элементе должно быть выполнено соотношение  .

.

То есть неравенство

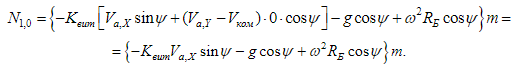

является условием нахождения оптимальных параметров рабочих элементов барабана разрыхлителя-очистителя.Рассмотрим вариант расположения рабочего элемента, когда  . При этом условии величина

. При этом условии величина  равна:

равна:

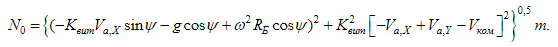

Следовательно, в этом случае модуль реакции опоры  равен:

равен:

Таким образом, в этом случае

Следовательно, при  условие исключения зажгучивания состоит в следующем:

условие исключения зажгучивания состоит в следующем:

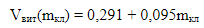

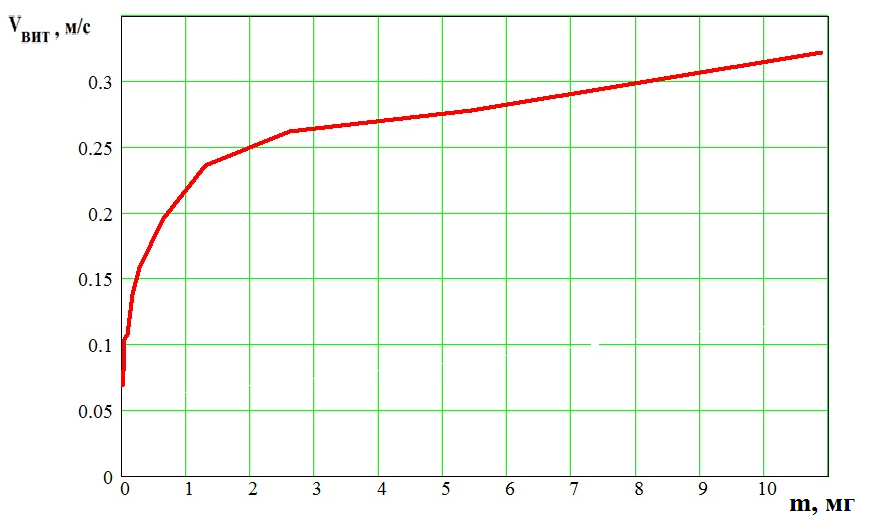

Для определения максимальной массы клочка, а также соответствующей ей скорости витания клочка были выполнены экспериментальные исследования в верхней части камеры разрыхлителя-очистителя.Анализируя результаты выполненных экспериментальных исследований в среде программного пакета MathCAD, было получено уравнение регрессии, отражающее эмпирическую зависимость скорости витания клочка от его массы:

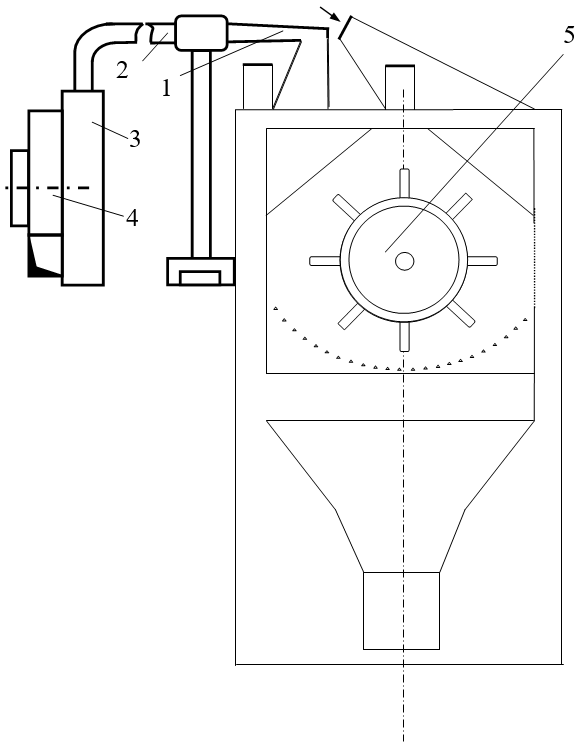

В экспериментальных исследованиях использовалось устройство для аэродинамического съема клочков волокон с рабочих элементов барабана с целью определения степени разрыхленности волокнистого материала в разработанном разрыхлителе-очистителе, выхода отходов вугарную камеру и эффективности очистки волокнистых материалов в разрыхлителе-очистителе.

Степень разрыхленности волокнистого материала определялась с помощью разработанного устройства, которое устанавливалось на выходе из разрыхлителя-очистителя.

Устройство предназначено для аэродинамического съема клочков волокон с рабочего элемента барабана (рис. 4) на выходе из разрыхлителя-очистителя. Оно состоит из сопла 1, волокноотводящего канала 2, волокноприемника 3 в виде фильтра. Тяга воздуха осуществлялась вентилятором 4. Всасывающее сопло, скорость в котором достигала 40 м/с, устанавливалось в непосредственной близости от барабана 5 на расстоянии 1 мм от рабочих элементов барабана. Клочки волокон отсасывались на выходе изразрыхлителя-очистителя в течение 1 минуты.

Рис. 4 – Устройство для аэродинамического съема клочков волокон с рабочих элементов барабана

В устройстве, схема которого представлена на рис. 4, воздушным потоком клочки волокон направлялись в фильтр, откуда затем они вынимались для исследования. Всего было отобрано 600 клочков, которые затем взвешивались.

В процессе экспериментальных исследований были определены масса клочков, их скорость витания и количество волокон в клочке.

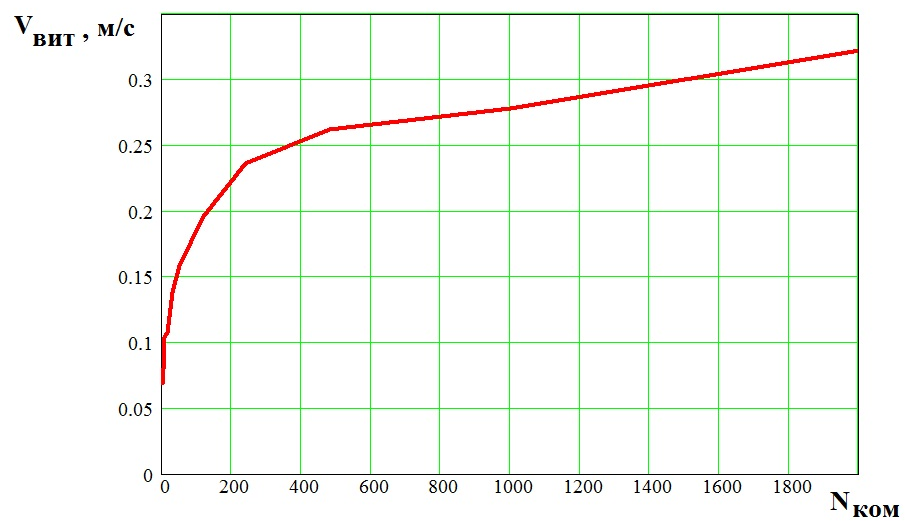

На рис. 5 представлен график зависимости скорости витания волокнистого клочка от количества волокон в клочке Nком. График построен на основе аппроксимации результатов с помощью математического пакета Mathcad.

График зависимости скорости витания волокнистых клочков от их массы представлен на рис. 6.

Рис. 5 – Зависимость скорости витания волокнистого клочка от количества волокон в нем

Рис. 6 – Зависимость скорости витания волокнистых клочков от их массы

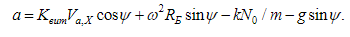

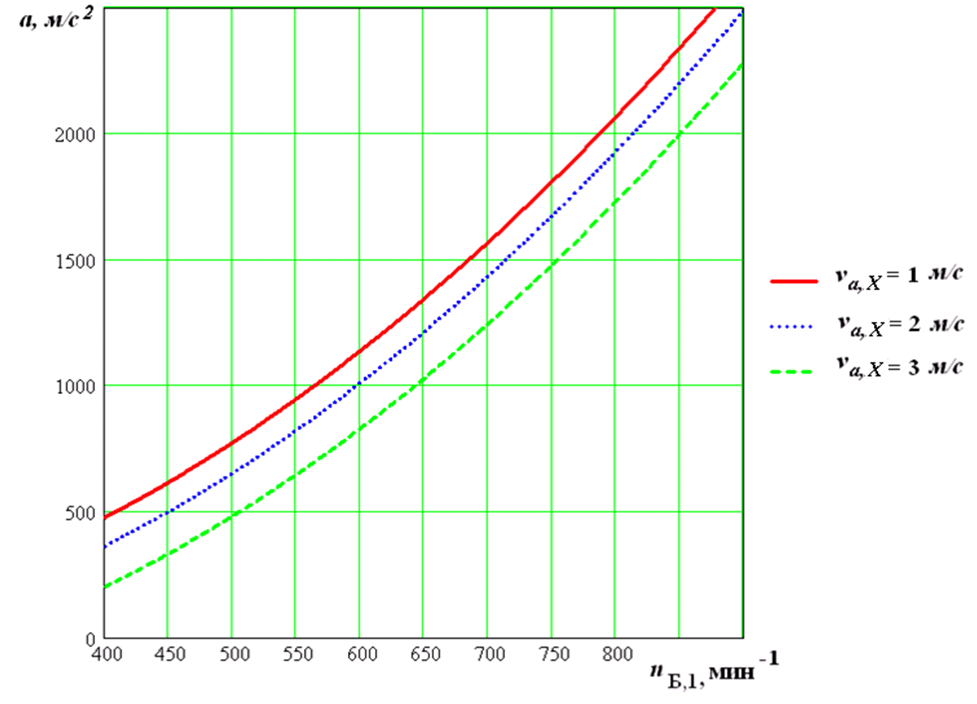

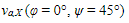

На рис. 7 и 8 приведены результаты расчета ускорений волокнистого клочка  применительно к разработанному разрыхлителю-очистителю. Величина

применительно к разработанному разрыхлителю-очистителю. Величина  принятаравной 315 мм,а коэффициент трения

принятаравной 315 мм,а коэффициент трения  = 0,36. На рис. 7 показаны графики изменения величиныускорения

= 0,36. На рис. 7 показаны графики изменения величиныускорения  при

при  а на рис. 8 – при

а на рис. 8 – при  Как следует из рис. 7 и 8 величина ускорения волокнистого клочка положительна. В этом случае можно утверждать, что волокнистый клочок направляется по рабочему элементу в сторону, противоположную осевому движению основного волокнисто-воздушного потока в камере разрыхлителя-очистителя.

Как следует из рис. 7 и 8 величина ускорения волокнистого клочка положительна. В этом случае можно утверждать, что волокнистый клочок направляется по рабочему элементу в сторону, противоположную осевому движению основного волокнисто-воздушного потока в камере разрыхлителя-очистителя.

Рис. 7–График зависимости  от

от  при различныхзначениях от

при различныхзначениях от

Рис. 8 – График зависимости  от

от  при различных значениях от

при различных значениях от

Выводы

- Выполнены теоретические исследования процесса движения волокнистого клочка по рабочему элементу барабана разрыхлителя-очистителя.

- Разработана методика расчета сил, действующих на волокнистый клочок на рабочем элементе барабана разрыхлителя-очистителя.

- Выведено уравнение движения волокнистого клочка по поверхности рабочего элемента барабана разрыхлителя-очистителя на основе законов механики и аэродинамики.

- Получено соотношение, при котором исключается условие зажгучивания в процессе разрыхления волокнистых клочков.

- На основании результатов экспериментальных исследований получены зависимости скорости витания волокнистого клочка от количества волокон в нем и скорости витания волокнистых клочков от их массы.

|

Финансирование Работа выполнена при финансовой поддержке гранта РФФИ и Департамента экономического развития и торговли Ивановской обл., проект № 20-43-370010. |

Funding The work was carried out with the financial support of the RFBR grant and the Department of Economic Development and Trade of the Ivanovo region, project No. 20-43-370010. |

|

Конфликт интересов Не указан. |

Conflict of Interest None declared. |

Список литературы

Жукова А.А. Разработка технологии и оборудования для подготовки полуфабрикатов из текстильных отходов и вторичного сырья и изготовления композиционных текстильных материалов различного назначения / А.А. Жукова, А.Г. Хосровян, Г.А. Хосровян // Изв. вузов. Технология текстильной промышленности. – 2021. – № 6. – С. 184–188.

ХосровянА.Г. Совершенствование технологических процессов на смешивающих машинах в производстве новых текстильных материалов / А.Г. Хосровян, С.А. Егоров, Г.А. Хосровян // Изв. вузов. Технология текстильной промышленности. –2020. –No1. –С. 172–176.

Хосровян А.Г. Инновационные разработки в области технологии и оборудования для производства композиционных волокнистых материалов / А.Г. Хосровян, И.Г. Хосровян, Г.А. Хосровян //Научный журнал «GLOBUS»Технические науки. Том 7. –2021. –No 1(37).–С. 35–39.

Хосровян А.Г. Движение волокнистых комплексов в процессе их аэродинамического съема в камере распределения / А.Г. Хосровян, И.Г. Хосровян, Г.А. Хосровян // Международный научно-исследовательский журнал. –2021. –No3(105). –С. 84–88.

Хосровян А.Г. Математическое моделирование процесса очистки волокнистых материалов в разрыхлителе-очистителе / А.Г. Хосровян, Г.А. Хосровян // Международный научно-исследовательский журнал. –2021. –No4(106). –С. 86–92.

Хосровян Г.А. Теория и практика очистки и подготовки полуфабриката к прядению / Г.А. Хосровян, Я.М. Красик.–Иваново: ИГТА, 1998. –256с.

Хосровян И.Г. Математическое моделирование движения волокнистого комплекса на колке барабана разрыхлителя / И.Г. Хосровян, Т.Я. Красик, Г.А. Хосровян // Изв. вузов. Технология текстильной промышленности. –2013. –No4. –С. 85–88.

Хосровян И.Г. Результаты математического моделирования процесса столкновения волокнистого комплекса с колком разрыхлителя-очистителя / И.Г. Хосровян, М.А. Тувин, Г.А. Хосровяни др. // Изв. вузов. Технология текстильной промышленности. –2016. –No6. –С. 136–140.

Тувин М.А. Математическое моделирование аэродинамической рассортировки волокон в устройстве для получения многослойных нетканых материалов/М.А. Тувин, И.Г. Хосровян, Т.Я. Красик, Г.А. Хосровян // Изв. вузов. Технология текстильной промышленности. –2015. –No6. –С. 119–122.