ИССЛЕДОВАНИЕ НЕОДНОРОДНОСТИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ СТАЛЕЙ С ИСПОЛЬЗОВАНИЕМ МЕТОДОВ СОВРЕМЕННОГО ФИЗИЧЕСКОГО ЭКСПЕРИМЕНТА

ИССЛЕДОВАНИЕ НЕОДНОРОДНОСТИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ СТАЛЕЙ С ИСПОЛЬЗОВАНИЕМ МЕТОДОВ СОВРЕМЕННОГО ФИЗИЧЕСКОГО ЭКСПЕРИМЕНТА

Научная статья

Надежкин М.В.1, Шляхова Г.В.2, Баранникова С.А.3, Мальцев А.Д.4, Косинов Д.А.5

1К.т.н., Институт физики прочности и материаловедения СО РАН, г. Томск, Россия;

2К.т.н., Институт физики прочности и материаловедения СО РАН, г. Томск, Россия, Северский технологический институт НИЯУ МИФИ, г. Северск, Россия;

3Д.ф.-м.н., Томский архитектурно-строительный университет, Институт физики прочности и материаловедения СО РАН, г. Томск, Россия;

4Студент, Томский архитектурно-строительный университет, г. Томск, Россия;

5Студент, Сибирский государственный индустриальный университет, г. Новокузнецк, Россия

Аннотация

Целью работы является исследование механических характеристик и структуры образцов низкоуглеродистой стали при наличии концентраторов напряжений с использованием методов оптической и атомно-силовой микроскопии, рентгеноструктурного анализа. Рассмотрены закономерности неоднородности пластической деформации методом спекл-фотографии. Установлена связь картин локализации пластической деформации со стадиями деформационного упрочнения.

Ключевые слова: пластическая деформация, локализация, спекл фотография.

Key words: plastic deformation, localization, speckle photography.

Низкоуглеродистые стали отличаются малой прочностью и высокой пластичностью в холодном состоянии. Эти стали в основном производят в виде тонкого листа и используют после отжига или нормализации для холодной штамповки с глубокой вытяжкой. Они легко штампуются из-за малого содержания углерода и незначительного количества кремния, что и делает их очень мягкими. Их можно использовать в автомобилестроении для изготовления деталей сложной формы [1, 2].

В настоящей работе проведены исследования по влиянию концентраторов напряжений на механические храктеристики и картины локализации пластической деформации на разных стадиях кривых нагружения при одноосном растяжении для низкоуглеродистой стали ферритного класса с небольшим процентом перлита. Основные элементы присутствующие в стали: углерод (С) – до 0,09%; кремний (Si) – до 0,04%; марганец (Mn) – до 0,45%; сера (S) – до 0,03%; фосфор (P) – до 0,025%.

Испытания на растяжение были выполнены на плоских образцах в форме двойной лопатки с размерами рабочей 50´10´2 мм. Образцы растягивались на универсальной испытательной машине «Instron-1185» при комнатной температуре с постоянной скоростью перемещения подвижного захвата Vm = 0,5мм/мин. Для исследований макроскопической локализации пластического течения использовалась техника двухэкспозиционной спекл-фотографии [2], сочетающей в себе возможности наблюдения всего деформируемого образца в целом (характерный размер поля зрения ~ 100 ´ 100 мм) с разрешающей способностью на уровне оптического микроскопа (~ 1 мкм).

Результаты механических испытаний на растяжение при комнатной температуре образцов стали показали, что средние значения механических характеристик (пределов текучести  , прочности

, прочности  и относительного удлинения до разрыва

и относительного удлинения до разрыва  ) согласуются с данными по механическим свойствам конструкционных углеродистых качественных сталей для термообработанного листа (

) согласуются с данными по механическим свойствам конструкционных углеродистых качественных сталей для термообработанного листа ( =205 МПа,

=205 МПа,  =255-350 МПа,

=255-350 МПа,  = 34%).

= 34%).

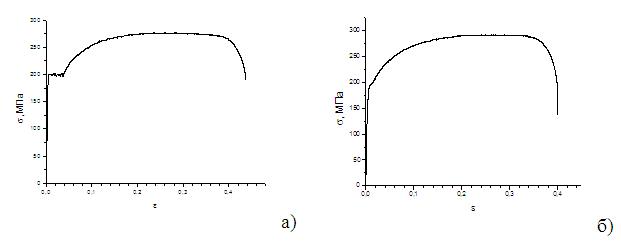

Заметное отличие деформационных кривых в состоянии после горячей прокатки без концентраторов напряжений (1) и с концентраторами напряжений в виде полос деформации (2) состоит в сокращении продолжительности площадки текучести (рис. 1). Это свидетельствует о наклепе стали в полосах деформации, т.е. образующиеся полосчатые дефекты могут быть областями наклепа материала и являются концентраторами напряжений.

Рис. 1. Кривые нагружения стали: а – без концентраторов напряжений; б – с концентраторами напряжений

Исследования микроструктуры с использованием оптической микроскопии показали, что в состоянии (1) средний размер зерна в поперечном сечении образца составил ~ 13,5±6,5 мкм, а в продольном сечении ~15,5±6,5 мкм. Величина зерна соответствует баллу № 9 по шкале зернистости стали. В состоянии (2) микроструктура полностью соответствует структуре низкоуглеродистой стали после горячей прокатки: средний размер зерна в поперечном сечении образца составил ~13,0±5,0 мкм, а в продольном сечении ~15,5±6,5 мкм. Балл зерна соответствует № 9 - по шкале зернистости стали. На макрошлифе отчетливо выделяются полосчатые дефекты. Ширина полос составила ≈ 1,5 мм. Отличия в структурах в области дефектов и стали, не отмечены. С целью выяснения различия в кристаллической структуре стали в состоянии (1) и (2) был использован рентгеноструктурный анализ. Съёмка рентгеновских дифрактограмм осуществлялась на дифрактометре «ДРОН - 3» с Cu Ka излучением с шагом 0.05о и продолжительностью экспозиции 7 сек. На рентгенограмме образца в состоянии (1) после горячей прокатки присутствую рефлексы Fe2O3 и a-Fe. Интенсивность рефлексов неметаллической фазы значительно превышает интенсивность рефлексов железа. Для a-Fe отражение (110) соответствует межплоскостному расстоянию 0,20243 нм (в картотеке ASTM d=0,201 нм (110)). В состоянии (2) с концентраторами напряжений на рентгенограммах образца в бездефектной области и с концентраторами напряжений присутствуют рефлексы интенсивные a-Fe и крайне слабые рефлексы Fe2O3. Межплоскостное расстояние для отражения (110) a-Fe на тёмном участке образца 0,20255 нм, полуширина рефлекса на половине его высоты 0.2089о. Межплоскостное расстояние для отражения (110) a-Fe на светлом участке образца 0,20255 нм, полуширина рефлекса на половине его высоты 0.2113о. Таким образом, данные рентгеновских исследований свидетельствуют, что в бездефектной области образца и в области с концентраторами напряжений отсутствуют какие-либо отличия в кристаллической структуре.

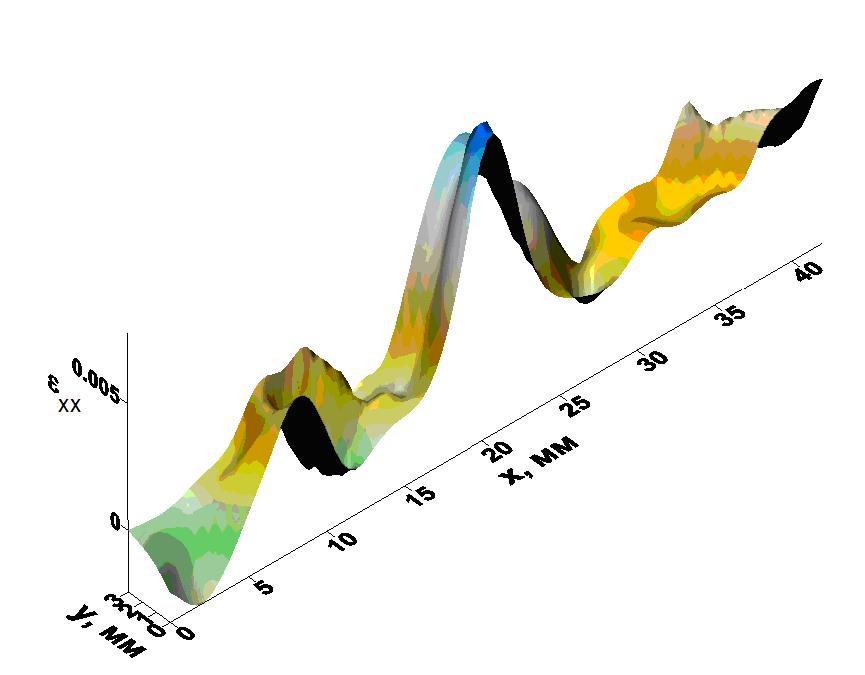

В образцах низкоуглеродистой стали в состоянии (1) площадка текучести (стадия I) вместе с зубом текучести имела протяженность до 4 % и была обусловлена зарождением и распространением по кристаллу полосы Людерса. Анализ распределений локальных деформаций показал, что пластическая деформация с самого начала нагружения распределена по образцу неоднородно, то есть, локализована в зонах макроскопического масштаба, вытянутых вдоль оси сжатия x, в то время как другие объемы при этом же приросте деформации практически не деформируются. Распределения локальных удлинений на площадке текучести представляли собой две зоны локализованной деформации - полосы Людерса (рис. 2). На протяжении всей площадки текучести два фронта пластической деформации перемещались от подвижного захвата с постоянной скоростью VI ~ 3,5 × 10-5 м/с. На стадии параболического деформационного упрочнения картина локализации пластического течения имела вид стационарной системы очагов пластического течения по длине образца с характерным расстоянием между ними 51 мм.

Рис. 2. Картина локализации пластической деформации в образце стали в состоянии (1) на площадке текучести

В образцах стали в состоянии (2) полосчатые дефекты располагались перпендикулярно направлению прокатки и оси растяжения. На кривой растяжения в результате наклепа материала после размотки и травления рулона площадка текучести отсутствовала и после предела текучести наблюдалась стадия линейного деформационного упрочнения (II) протяженностью до 1,5 % общей деформации. На этой стадии деформация локализована в нескольких зонах локализованной деформации, состоящую в свою очередь из двух-трех связанных очагов, движущихся от подвижного захвата с постоянной скоростью VII ~ 6 × 10-5 м/с. На стадии параболического деформационного упрочнения (III) картина локализации пластического течения имела вид также стационарной системы очагов пластического течения, однако, в отличие от состояния (1), структура очагов локализации в состоянии (2) оказывается сложной, а именно, в области концентраторов напряжений по длине образца выявляются высокоамплитудные максимумы локальных деформаций, разделенные совокупностью низкоамплитудных максимумов. Такой характер локализации пластического течения может быть связан с наличием полосовых дефектов по длине образца, являющихся концентраторами напряжений.

Таким образом, картины локализации пластического течения, начиная с ранних степеней деформации, позволили выявить неоднородность механических характеристик и неравномерный характер распределения деформации при растяжении образцов с концентраторами напряжений в состоянии (2) по сравнению с образцами в состоянии (1) образцов низкоуглеродистых сталей после обработки давлением (прокатки).

Работа выполнена по проекту в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы по мероприятию: 1.1 «Проведение научных исследований коллективами научно-образовательных центров в области создания и обработки кристаллических материалов» (ГК № 14.740.11.0037 от 01.09.2010).

Список литературы / References

1. Сорокин В.Г. Стали и сплавы. Марочник: Справ. изд. М: Интермет Инжиниринг, 2001. - 608 с.

2. Коцарь Л.С., Белянский А.Д., Мухин Ю.А. Технология листопрокатного производства. - М: Металлургия, 1997. - 272 с.

3. Зуев Л.Б., Данилов В.И., Баранникова С.А. Физика макролокализации пластического течения, Новосибирск: Наука, 2008. - 327 с.