Исследование влияния сил в технологической системе на формирование погрешностей обработки дисков осевых газоперекачивающих машин

Исследование влияния сил в технологической системе на формирование погрешностей обработки дисков осевых газоперекачивающих машин

Аннотация

Точность изготовления деталей энергетических машин напрямую влияет на их работоспособность и надежность. Данная работа посвящена анализу обеспечения точности механической обработки деталей типа «диск». В исследовании был проведен анализ факторов, влияющих на формирование погрешностей обработки и предложена механизм ее анализа и расчета.

На основе проведенного анализа определены основные зависимости формирования погрешности обработки и предложена модель учета одновременного действия силы резания и силы закрепления, действующей в радиальном направлении. Данная работа может быть использована для подготовки исходных данных для определения режимов обработки еще на этапе технологической подготовки производства.

1. Введение

В настоящее время производство технологически-нежестких деталей осевых компрессоров и насосов сопровождается возникновением технологических потерь (брака), вызванного потерей геометрической точности изделий. Количество брака может достигать 10% от общего количества изготавливаемых изделий. В денежном выражении этот брак может составлять сотни тысяч рублей.

К нежестким изделиям были отнесены диски осевых и центробежных компрессоров, насосов, используемых на предприятиях химического и нефтегазового производства.

Величина отклонений формы дисков соизмерима или превышают величину допуска. Отклонения формы торцевых поверхностей дисков проявляются в виде осевого смещения полотна относительно обода. Указанные отклонения формы могут формироваться в технологической системе в процессе обработки на этапе изготовления, а также в процессе промышленной эксплуатации под действием эксплуатационных сил и технологических остаточных напряжений.

2. Методы и принципы исследования

Во время механической обработки и последующей эксплуатации данных изделий, характерным дефектом является потеря заданной формы торцевой поверхности диска. Таким образом, прогнозирование потери точности формы нежестких деталей является актуальной задачей.

Целью работы является разработка математической модели, которая позволяет прогнозировать ожидаемую погрешность обработки.

Для достижения поставленной цели необходимо решить следующие задачи:

1. Выяснить механизм потери формы полотна диска в процессе обработки;

2. Провести исследования методов прогнозирования погрешностей обработки;

3. Получить математическую зависимость, позволяющую рассчитать величину прогиба полотна диска.

Ранее проведенными исследованиями был установлен механизм потери формы деталей в процессе обработки, а также причины, которые ее вызывают.

При производстве деталей типа «диск» возникают погрешности, связанные с осевым смещением полотна относительно его обода или ступицы.

Совершенствование технологии изготовления дисков и развитие их конструкции (появление тонкостенных элементов) приводит к тому, что в перспективе проблема обеспечения характеристик качественной обработки будет обостряться еще сильнее.

Проведенные исследования показали, что:

– производство и эксплуатация нежестких деталей типа «диск» сопряжено с появлением погрешностей обработки проявляющимися в осевом смещении полотна относительно обода или ступицы. Погрешности возникают из-за действия сил резания, а также сил закрепления и напряжений в технологической системе;

– методы прогнозирования погрешностей обработки, известные на сегодняшний день, не позволяют произвести полный анализ вероятности возникновения прогибов в процессе обработки;

– методы прогнозирования погрешностей, представленные в литературе не учитывают одновременное воздействие сил и технологических напряжений на изделие при ее размерной обработке;

– отсутствуют установки для определения склонности к прогибам нежестких дисков в процессе обработки, позволяющие произвести анализ еще на этапе технологической подготовки производства.

Для определения возможности возникновения деформации нежестких деталей типа «диск», исследовались условия, позволяющие обеспечить их требуемое качество и уменьшить или исключить перемещение полотна относительно обода или ступицы, не изменяя производительность технологических процессов производства .

Начальным этапом формирования математической модели являлось определение величины прогиба полотна диска, вызванного действием сил при обработке.

К силам, действующим при обработке, были отнесены: осевые силы резания и силы, действующие в радиальном направлении от режущих инструментов и технологических приспособлений .

Например, при точении полотна диска наибольшее действие на формирование прогиба оказывает осевая составляющая силы резания , . Причем на ее величину напрямую влияют режимы обработки, геометрические параметры режущей части инструмента, величина износа режущей части и физико-механические свойства обрабатываемого и инструментального материалов.

3. Основные результаты

При совместном действии осевой составляющей силы резания и радиальной силы закрепления, направленной к оси вращения диска, происходит деформация торцевой поверхности диска, большая на некоторую величину, чем при действии одной лишь силы резания .

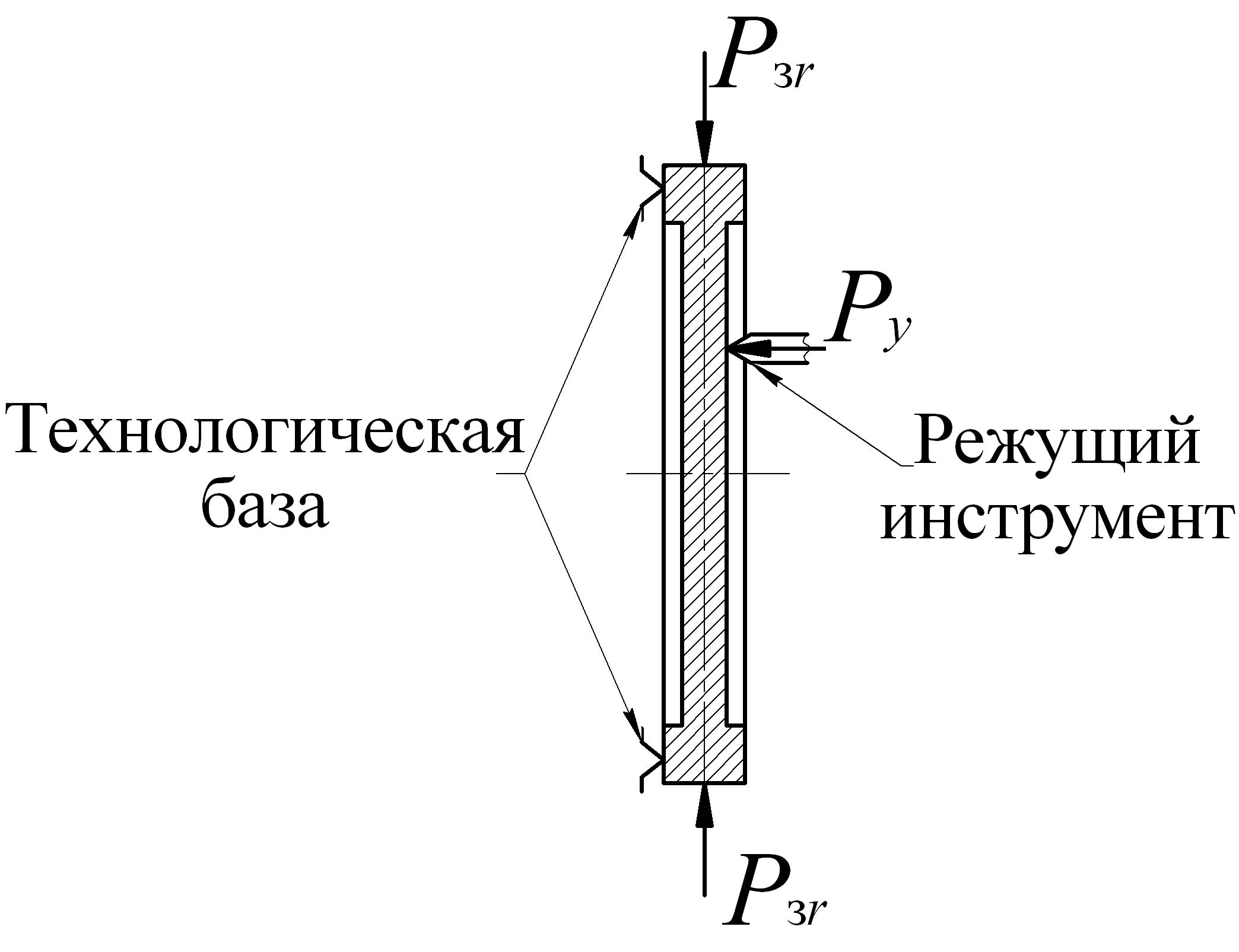

Данное сочетание сил может возникнуть также в случае, когда к осевой силе была приложена дополнительная сила, совпадающая с ней по направлению. Изучение данного факта показало, что силу закрепления, направленную к оси вращения диска, можно заменить на дополнительную силу (Рис. 1). Такая сила получила название «эквивалентной» .

Рисунок 1 - Схема действия сил в технологической системе и эквивалентной силы

Подставляя эквивалентную силу в уравнение для расчета величины прогиба w полотна диска, получим уравнение 1:

где – прогиб на внутреннем радиусе полотна (определяется из граничных условий);

,

– моменты, действующие на внутреннем радиусе в радиальном и тангенциальном направлениях соответственно определяются из граничных условий;

– текущий радиус, на котором рассчитывается прогиб;

,

,

– сопровождающие функции ;

– составляющая силы резания;

– цилиндрическая жесткость.

Для нахождения ,

,

требуется задать различные граничные условия. В зависимости от поперечного сечения детали и схем закрепления рассматриваются несколько расчетных схем.

Расчетные схемы зависят от технологических условий закрепления обрабатываемой детали и действия составляющих силы резания

. Кроме того, они зависят от конфигурации обрабатываемого диска и базирующих элементов технологического приспособления.В результате использования уравнения (1) можно рассчитать ожидаемую величину прогиба полотна диска и оценить вероятность возникновения технологических потерь в процессе обработки дисков энергетических машин.

4. Обсуждение

Представленная методика расчета прогиба полотна диска позволяет провести комплексную оценку точности изготовления дисков. Данная методика позволяет учитывать не только действие силы резания, но действие сил закрепления детали, которые увеличивают величину прогиба полотна диска.

Результаты экспериментальных исследований проведенных с использованием известных методик , , а также проведенных расчетов, показали, что замена силы закрепления, направленной к оси вращения диска, на эквивалентную силу является правомерной. Это значит, что расчеты величины изменения формы диска энергетической машины можно производить, используя эквивалентную силу. Соответствие расчетных значений с величинами деформации диска и данных экспериментальных исследований является достаточно точным и не превосходит 10%.

Для проведения экспериментальных исследований по проверке действия эквивалентной силы при одновременном действии силы резания была разработана и сконструирована специальная установка, которая позволяет измерять прогибы полотна диска при действии на него осевой составляющей силы резания и радиальной силы закрепления. Разработанная установка является средством для проведения неразрушающего контроля склонности нежестких деталей осевых компрессоров к преждевременной потере работоспособного состояния.

5. Заключение

Установленный в ходе проведенных исследований механизм формирования погрешности формы при одновременном действии сил резания и закрепления в технологической системе позволил установить причины отклонений формы дисков.

Созданная методика количественной оценки величины прогиба полотна диска позволяет установить величину отклонения формы нежестких элементов детали при различном сочетании сил и схем закрепления в процессе обработки.

Полученные закономерности управления отклонениями могут быть использованы в качестве базовых данных при разработке нового и модернизации существующего технологического оборудования и средств автоматизированного управления процессами и оборудованием, при проектировании технологической оснастки и технологических процессов автоматизированной обработки нежестких дисков энергетических машин.

Разработанные средства и методы управления отклонениями формы дисков могут быть использованы при проектировании таких деталей, а также при оценке технологичности и решении инженерных задач технологической подготовки производства на стадии освоения новых изделий.