РАЗРАБОТКА ФТОРИДНОГО МЕТОДА ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ С ИЗВЛЕЧЕНИЕМ КРЕМНЕЗЕМА И КРЕМНИЯ

Римкевич В.С.1, Леонтьев М.А.2, Пушкин А.А.3

1Кандидат геолого-минералогических наук, доцент; 2инженер-исследователь; 3кандидат физико-математических наук, Институт геологии и природопользования Дальневосточного отделения, Российской Академии наук

РАЗРАБОТКА ФТОРИДНОГО МЕТОДА ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ С ИЗВЛЕЧЕНИЕМ КРЕМНЕЗЕМА И КРЕМНИЯ

Аннотация

В работе рассмотрены физико-химические процессы взаимодействия кремнеземсодержащего сырья с фторидными реагентами с комплексным извлечением различных полезных компонентов. Выявлены оптимальные условия получения аморфного кремнезема и поликристаллического кремния высокой химической чистоты и разработан фторидный метод обогащения кварцевых песков.

Ключевые слова: кварцевые пески, метод фторидного обогащения, оптимальные условия, кремнезем, кремний.

Rimkevich V.S.1, Leontiev M.A.2, Pushkin A.A.3

1PhD in geology and mineralogy, associate professor; 2research engineer; 3 PhD in physics and mathematics, Institute of Geology and Nature Management Far Eastern Branch Russian Academy of Sciences

DEVELOPMENT OF FLUORIDE METHOD OF QUARTZ SAND CONCENTRATION WITH EXTRACTION OF SILICA AND SILICON

Abstract

The work considers introduction of physical-chemical processes of interaction of silica-containing stock with fluoride reagents with the complex extraction of different useful components. The optimal conditions of amorphous silica and high purity silicon generation were revealed and fluoride method of quartz sands concentration was developed.

Keywords: quartz sands, fluoride method of concentration, optimal conditions, silica, silicon.

В настоящее время известные виды кремнеземсодержащего сырья обладают различными перспективами для получения аморфного кремнезема и высокочистого кремния, которые широко используются в различных отраслях промышленности: химической, радиоэлектронной, космической, медицинской, косметической и других, и имеют большой спрос на внутреннем российском рынке и в странах ближнего и дальнего зарубежья.

Известные способы получения аморфного кремнезема связаны с использованием сложных многоступенчатых процессов, требуют применения дорогостоящих реагентов, специфического исходного сырья и оборудования [1, 2]. Извлекаемый по существующим методам поликристаллический кремний обладает высокой себестоимостью вследствие больших энергетических и материальных затрат, и процессы его производства не обеспечивают полную технологическую и экологическую безопасность [3, 4, 5 и др.]. Цель настоящей работы — разработка рационального экологически безопасного метода извлечения аморфного кремнезема и высокочистого кремния путем фторидного обогащения широко распространенного и дешевого кремнеземсодержащего сырья — кварцевых песков, содержащих небольшое количество вредных примесей.

Объектом исследования являлись кварцевые пески из Чалганского месторождения кварц-каолин-полевошпатового сырья (Амурская область). Результаты гранулометрического анализа кварцевого песка свидетельствуют о значительном преобладании в его составе песка крупности –0,1+0,15 мм, массовая доля которых составляет 77,95 % при содержании кварца 95–96 мас. %. Содержание кварца во фракции +1,0 (выход к общему количеству 16,92 %) составляет 99 мас. %, во фракции –0,15 (выход к общему количеству 5,13 %) — 75 мас. %. В опытах использовалась основная фракция, измельченная до размеров менее 0,01 см, химического состава, мас. %: SiO2 — 95,80; Al2O3 — 2,26; Fe2O3 — 0,17; TiO2 — 0,23; Na2O — 0,09; K2O — 0,97; ппп — 0,40, содержащая по данным спектрального анализа небольшое количество вредных примесей. Основным породообразующим компонентом кварцевого песка является каркасный силикат кварц, присутствующий в форме β-SiO2. В качестве фторирующего компонента применяли гидродифторид аммония (NH4HF2) марки ч.д.а. При комнатной температуре NH4HF2 не представляет существенной экологической опасности, а при нагревании становится мощным фторирующим реагентом. Температура плавления гидродифторида аммония составляет 126,8 °C, температура разложения — 238 °C.

Фторидное обогащение кварцевых песков осуществлялось на лабораторной установке с реактором из никелевого сплава, в котором исходное сырье спекалось с гидродифторидом аммония, а полученные смеси термически обрабатывались до получения гексафторосиликата аммония ((NH4)2SiF6). Для разделения и сбора летучих продуктов применялся конденсатор, изготовленный из нержавеющей стали и фторопласта. Синтез аморфного кремнезема из водного раствора гексафторосиликата аммония осуществляли в гидролизном аппарате; из водного раствора (NH4)2SiF6 также извлекался гексафторосиликат натрия (Na2SiF6). Регенерация NH4HF2 с получением газообразного аммиака осуществлялась в выпаривателе-кристаллизаторе. Опыты велись в лабораторных аппаратах, выполненных из фторопласта. В электропечи разлагался Na2SiF6, а образовавшийся тетрафторид кремния (SiF4) поступал в устройство для его восстановления в расплаве металлического натрия с получением высокочистого кремния.

Исходное сырье, промежуточные фазы и конечные продукты исследовались химическим, рентгенофазовым, спектральным, электронно-микроскопическим, дифференциально-термическим и другими методами анализов, применяемых в Аналитическом центре минералого-геохимических исследований ИГиП ДВО РАН. Расчеты термодинамических параметров, констант скорости и энергии активации химических реакций осуществляли с применением приложения «Microsoft Excel 2007».

Термодинамические расчеты показывают (таб. 1), что для реакций спекания (1), разложения (4) значения изменений энергии Гиббса (ΔG) уменьшаются с возрастанием температуры, и процессы идут в сторону образования конечных продуктов. По термодинамическим данным реакции гидролиза (2) и синтеза (3) протекают в водном растворе, а реакция восстановления (5) — при пониженных температурах.

Таблица 1 – Расчетные значения изменений энергии Гиббса (кДж) химических реакций фторидного обогащения кварцевых песков и промежуточных продуктов

|

№ реакции |

T, °C |

25 |

100 |

200 |

300 |

500 |

600 |

700 |

|

1 |

SiO2 + 3NH4HF2 = (NH4)2SiF6 + 2H2O↑ + NH3↑ |

|||||||

|

ΔG |

256 |

181,9 |

-49,9 |

-1464,7 |

-1662,3 |

-1761,1 |

-1859,9 |

|

|

2 |

(NH4)2SiF6 + 4NH4OH = SiO2↓ + 6NH4F + 2H2O |

|||||||

|

ΔG |

-48,7 |

-19,1 |

20,3 |

59,7 |

136,8 |

176,3 |

215,4 |

|

|

3 |

(NH4)2SiF6 + NaF = Na2SiF6↓ + 2NH4F |

|||||||

|

ΔG |

-23,6 |

-21,5 |

-18,7 |

-15,8 |

-10,2 |

-7,4 |

-4,5 |

|

|

4 |

Na2SiF6 = 2NaF + SiF4↑ |

|||||||

|

ΔG |

111,8 |

97,2 |

77,8 |

58,5 |

19,7 |

0,3 |

-19,1 |

|

|

5 |

SiF4 + 4Na = Si + 4NaF |

|||||||

|

ΔG |

-579,0 |

-548,3 |

-520,9 |

-493,4 |

-438,5 |

-411,1 |

-383,6 |

|

Спекание исходного кварцевого песка с гидродифторидом аммония проводилось при температурах 100–200 °C. По данным констант скоростей и энергии активации (Кс = 0,00823 мин-1 при 200 °C, Eα = 18,3 кДж/моль) реакция (1) протекает в кинетической области. Способ ускорения процесса — повышение температуры. При температурах, выше температуры плавления NH4HF2, взаимодействие протекает с максимальной скоростью, и при температуре 200 °C за 3,5 часа достигаются оптимальные условия процесса. Выделяющийся газообразный аммиак улавливался в сосуде с водой с образованием аммиачной воды (NH4OH).

По данным рентгенофазового анализа, полученный в восстановительных или инертных условиях порошкообразный спек состоит из гексафторосиликата аммония, и по данным химического анализа примесные соединения Al, Fe, Na и K образуют простые фториды. Очистку (NH4)2SiF6 от примесей проводили методом термической обработки, в результате которой в температурном интервале 350–550 °C происходит сублимация гексафторосиликата аммония. Процесс характеризуется высокими значениями констант скоростей реакции и низкой энергией активации (Kc = 0,061729 мин-1 при 500 °C, Eα = 10,8 кДж/моль); температура 500 °C является наиболее благоприятной для образования летучего (NH4)2SiF6, которое происходит за короткие промежутки времени и через 0,5 часа достигается расчетное теоретическое количество этого продукта. Соединения фторидов не подвергаются сублимации и остаются в нелетучем осадке. Летучий (NH4)2SiF6 улавливался и собирался в конденсаторе.

По данным электронно-зондового микроанализа гексафторосиликат аммония состоит из тонких микроразмерных микропластин толщиной менее 100 нм, которые образуют кристаллические агрегаты волокнистой, пирамидальной и дендритовидной форм. По данным спектрального анализа (NH4)2SiF6 имеет высокую химическую чистоту — содержание вредных примесей не превышает 10-4–10-5 мас. %. Повторная сублимационная очистка позволяет получить (NH4)2SiF6 с содержанием примесей менее 10-6–10-8 мас. %. В лабораторных условиях получен аморфный кремний путем электролиза водного раствора (NH4)2SiF6 [6].

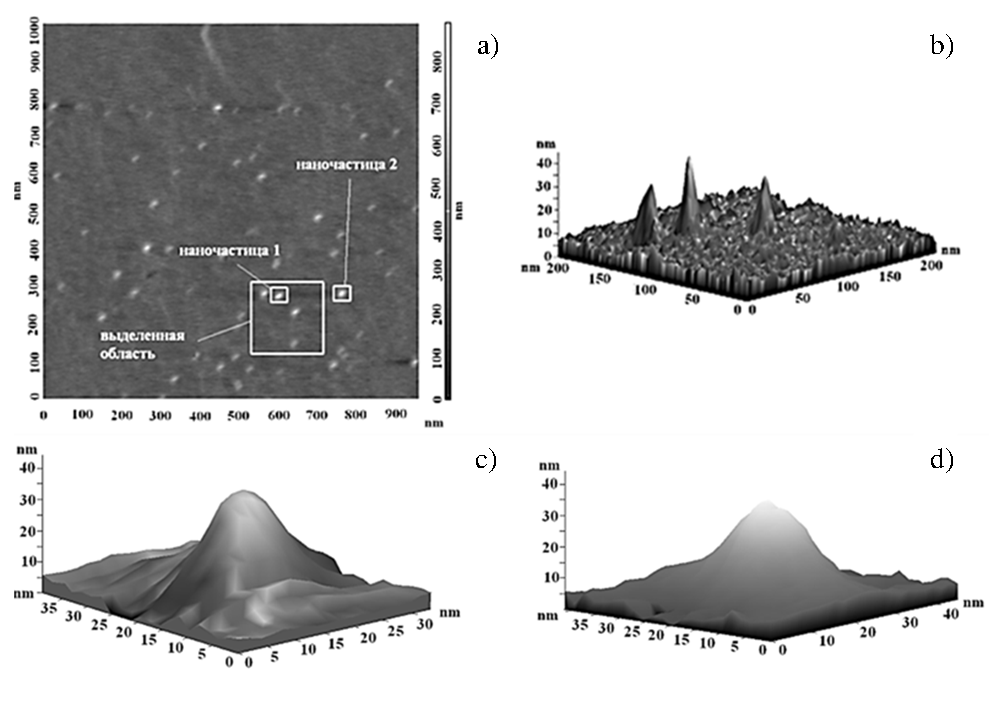

Гексафторосиликат аммония растворяли в воде до концентрации 5–25 мас. % и при комнатной температуре подвергали взаимодействию с аммиачной водой (25 мас. % NH3) до образования суспензии при pH = 8–9. (NH4)2SiF6 гидролизуется в воднощелочном растворе по реакции (2). Образующуюся суспензию отфильтровывали и промывали дистиллированной водой, затем осадок на фильтре высушивали до постоянного веса. Полученный аморфный кремнезем представляет собой химически чистый нанодисперсный порошок («белая сажа») с высокой удельной поверхностью (не менее 90 м2/г) и хорошей фильтруемостью, с размерами наночастиц порядка 30–40 нм (рис. 1), содержание примесей менее 10-4 мас. %.

Извлеченный аморфный кремнезем соответствует ГОСТ 14922-77 для гидрофобного AEROSIL-R 972, производимому на предприятии Evonic, Германия [7]. Однако, по экономическим расчетам себестоимость аморфного кремнезема, полученного фторидным способом, почти в 2 раза ниже без потери качественных технических характеристик. Из аморфного кремнезема карботермическим методом с применением химически чистых восстановителей возможно производство кремния солнечной градации [8].

Обменная реакция синтеза (3) осуществлялась при температурах 20–80 °C в водном растворе гексафторосиликата аммония (исходные концентрации 5–20 мас. % (NH4)2SiF6), к которому добавлялся 4 % водный раствор фторида натрия (NaF). Выявлены оптимальные физико-химические условия образования малорастворимого гексафторосиликата натрия, который отфильтровывали, промывали дистиллированной водой, а затем осадок на фильтре высушивали до постоянного веса. По данным рентгенофазового и микрозондового анализов осадок представляет собой белый кристаллический порошок Na2SiF6, который по данным химических и спектральных анализов содержит менее 10–6 мас. % вредных примесей.

Рис. 1 – Размеры наночастиц аморфного SiO2, полученного из кварцевых песков: a) двухмерное изображение группы наночастиц; b) трехмерное изображение группы наночастиц; c), d) трехмерные изображения наночастиц 1 и 2. Анализ выполнен на атомно-силовом микроскопе SOLVER P47.

При выпаривании водного раствора фторида аммония (NH4F) происходила регенерация гидродифторида аммония по реакции:

2NH4F = NH4HF2 + NH3↑. Полученный NH4HF2 поступает в начало процесса переработки исходного сырья.

Тетрафторид кремния получали термическим разложением Na2SiF6 (реакция (4)) в электропечи специальной конструкции. Для удаления сорбированной воды и дополнительной очистки от летучих примесей гексафторосиликат натрия предварительно просушивали в вакуумной электропечи МАК при 250–300 °C в течение 1,0–1,5 ч. Процесс термического разложения проводили в восстановительной атмосфере в оптимальном температурном интервале 630–670 °C в течение 1 часа. Выделяющийся тетрафторид кремния непрерывно отводили в охлаждаемый жидким азотом металлический баллон, или SiF4 поступал в устройство для получения поликристаллического кремния.

Опыты по получению поликристаллического кремния проведены в устройстве с реактором из специально подобранного химически стойкого огнеупорного материала. В реактор одновременно подавалась в стехиометрическом соотношении к расплаву металлического натрия подогретая до 300–600 °C газовая смесь, содержащая 10 мас. % тетрафторида кремния и 90 мас. % аргона. Процесс протекает по реакции (5). Поликристаллический кремний отделяется от фторида натрия путем выщелачивания в водном растворе. После выпаривания водного раствора образовавшийся фторид натрия представляет собой высококачественный химический продукт.

Материальные потоки представлены на рис. 2, где под формулами химических соединений приведены расходные коэффициенты на 100 г исходного кварца стехиометрического состава. Приведенный вариант схемы (рис. 2) обеспечивает малоотходный физико-химический процесс, где расходуемыми компонентами являются металлический натрий (76,56 г) и аргон. По данным химического, электронно-микроскопического и спектрального анализов в полученных образцах не обнаружено вредных примесей, а их чистота соответствует солнечной и электронной градации высокочистого кремния.

В заключение следует отметить, что в результате проведенных теоретических и экспериментальных исследований разработан фторидный метод получения аморфного кремнезема и поликристаллического кремния высокой химической чистоты. Применяемые низко- и среднетемпературные режимы фторидного обогащения кварцевых песков позволяют использовать сравнительно дешевые конструкционные материалы, обеспечивающие замкнутость и экологическую безопасность технологических процессов, и

Рис. 2 – Схема материальных потоков фторидного обогащения кварцевых песков существенно снизить энерго- и материалозатраты по сравнению с существующими способами.

Работа выполнена при финансовой поддержке Российского фонда фундаментальных исследований (проект 11-05-00357-а).

Список литературы

Раков Э. Г. Химия и технология неорганических фторидов. М.: МХТИ, 1990. 162 с.

Земнухова Л. А., Сергиенко В. И., Каган В. С., Федорищева Г. А. Способ получения аморфного диоксида кремния из рисовой шелухи // Патент на изобретение Российской Федерации № 2061656. 10.06.1996. Бюл. № 16.

Наумов А. В. Рынок солнечной энергетики: кризис и прогнозы // Материалы электронной техники. – 2009. – Т. 46, № 2. – С. 8-12.

Турмагамбетов Т. С., Абдуллин Х. А., Мукашев Б. Н. и др. Металлургический кремний повышенной чистоты для фотоэнергетики // Цветные металлы. – 2010. – № 4. – С. 85-88.

Бельский С. С. Совершенствование процессов рафинирования при карботермическом получении кремния высокой чистоты: Автореф. дис. канд. техн. наук. – Иркутск, 2009. – 16 с.

Римкевич В. С., Маловицкий Ю. Н., Демьянова Л. П. и др. Изучение химико-металлургических процессов рациональной переработки алюмосиликатных и силикатных пород и техногенных отходов // Химическая технология. – 2007. – № 2. – С. 65-70.

Римкевич В. С., Демьянова Л. П., Сорокин А. П. Перспективы комплексного использования кремнеземсодержащего сырья Верхнего и Среднего Приамурья // Физико-технические проблемы переработки полезных ископаемых. – 2011. – № 4. – С. 106-116.

Немчинова Н. В., Бычинский В. А., Бельский С. С., Клец В. Э. Базовая физико-химическая модель карботермической плавки кремния // Изв. ВУЗов. Цветная металлургия. – 2008. – № 4. – С. 55-63.