МОДЕЛИРОВАНИЕ ПРОЦЕССА ТЕПЛОПЕРЕНОСА В ЭЛЕКТРОЛИЗНОЙ ЯЧЕЙКЕ ПРИ ПОМОЩИ 2D НЕСТАЦИОНАРНОЙ МОДЕЛИ

Смольников А.Д.1, Шариков Ю.В.2

1Аспирант, 2Доктор технических наук, профессор, Санкт-Петербургский горный университет.

МОДЕЛИРОВАНИЕ ПРОЦЕССА ТЕПЛОПЕРЕНОСА В ЭЛЕКТРОЛИЗНОЙ ЯЧЕЙКЕ ПРИ ПОМОЩИ 2D‑НЕСТАЦИОНАРНОЙ МОДЕЛИ.

Аннотация

В статье обоснована актуальность вопроса снижения теплопотерь при электролитическом получении алюминия. Также рассмотрены допущения, которые необходимо принять при проведении математического моделирования процесса теплопереноса в электролизной ячейке. Приведены результаты расчёта параметров материалов, входящих в футеровку электролизёра. Также показан результат 2D моделирования в специализированном программном пакете.

Ключевые слова: электролиз, 2D моделирование, теплопотери.

Smolnikov A.D.1, Sharikov Y.V.2

1Postgraduate Student, 2PhD in Engineering, Professor, St. Petersburg Mining University.

MODELING OF HEAT TRANSFER PROCESSES IN ELECTROLYSIS CELL WITH A 2D NON-STATIONARY MODEL

Abstract

The topicality of the issue of reducing heat loss during electrolytic aluminum production is substantiated in the article. The authors made assumptions and considered mathematical modeling of the heat transfer process in an electrolysis cell. The results of parameters calculating of the materials entering the electrolyzer lining are presented. The result of 2D modeling in a specialized software package is also shown.

Keywords: electrolysis, 2D modeling, heat loss.

В настоящее время перед компаниями по производству алюминия стоит задача получения максимального количества готового продукта с единицы производственной площади. Данная задача всегда является первостепенной для любого производства, которое стремится к росту и развитию. В данный момент эта проблема становится крайне актуальной из-за отчётливой тенденции к падению цены на алюминий согласно данным лондонской биржи. С 2 772 долларов за тонну в 2011 году цена упала до 1 934 долларов за тонну (на момент 11.04.2017 г.) [1]. В таком случае целесообразно действовать двумя способами. Во-первых, нужно увеличивать производительность отдельных электролизных ячеек. По этому пути идёт большинство алюминиевых «гигантов» таких как ОК «РУСАЛ», RioTinto Alcan Inc., Alcoa Inc, Aluminum Corporation of China Limited и другие. Благодаря передовым технологиям, зарубежные компании успешно запустили сверхмощные электролизные ячейки на силу тока от 500 кА до 600 кА [2]. К сожалению, как всегда бывает, производительность на практике получилась несколько ниже, чем в теории. Данная ситуация встречается в любом производстве, но особенно отчётливо она прослеживается, если речь идёт о крупнейших комбинатах по производству алюминия. В данном случае не обойтись без второго способа – это снижение материальных и энергетических потерь. Вот основной перечень подразумеваемых потерь:

- потери глинозёма и фтористых добавок, при загрузке в питающие бункеры электролизных ванн;

- механические повреждения обожжённых анодов;

- разлив металла при выпуске его из электролизёра;

- большие теплопотери через стенки электролизёра.

Если минимизация первых трёх пунктов напрямую зависит от качественного проведения регламентированных операций человеком, то минимизация теплопотерь является более сложной задачей. Дело в том, что при протекании процесса на боковых и торцевых стенках ванны образуются гарниссажи (иными словами наросты шлама). Это рядовая часть технологического процесса, но в том случае, если их образуется слишком много, изменяется форма рабочего пространства (ФРП) ванны, что может привести к замыканию анода на катод, и аварийному режиму работы. Избыточное наращивание гарниссажей возникает при низкой температуре протекания процесса. Повышение температуры происходит за счёт увеличения силы тока, или изменения межполюсного расстояния (МПР). Данный процесс вполне нормален, но было бы намного проще регулировать рост гарниссажей при меньшем количестве теплопотерь. Одновременно с этим уменьшатся затраты электроэнергии на нагрев электролита. [3]

В силу того, что прямые замеры теплопотерь затруднительны, кроме того их трудно связать с условиями работы и конструктивными характеристиками электролизеров, мощным средством исследования процессов теплопотерь и совершенствование их конструкции и условий работы, является математическое моделирование процессов, происходящих внутри электролизеров.

Основная реакция электролиза – это реакция разложения глинозёма (1):

![]() (1)

(1)

На аноде происходит поглощение электронов от отрицательно заряженных анионов по реакции 3:

![]() (3)

(3)

Также на катоде и аноде протекают такие реакции как: разложение криолита на ионы, выделение натрия на катоде, образование карбида алюминия, образование металлического кремния, и другие [3, С. 5]. В контексте моделирования теплопереноса в электролизной ячейке можно ограничиться только основной реакцией, и выделить одну реакционную зону в аппарате. Остальные зоны, которые представляют различные слои футеровки, можно считать инертными.

В нашем исследовании было проведено моделирование процесса теплопереноса электролизёра с силой тока 600 кА. Конструкционные параметры электролизной ванны были рассчитаны также в ходе данного исследования.

В программном пакете ThermEx [4] реализована возможность моделирования данного процесса, но с некоторыми допущениями. Во‑первых, данная программа позволяет создавать 2D нестационарную модель аппарата. Исходя из этого, необходимо рассмотреть электролизёр в разрезе, и в контексте этого разреза задавать все параметры и граничные условия. Такое допущение вполне уместно, так как отношение длины рассматриваемого электролизёра к его ширине достаточно велико. Во-вторых, в виду высокой вязкости можно считать, что перенос тепла происходит за счет теплопроводности с эффективным коэффициентом теплопроводности, равным сумме молекулярной и естественно-конвективной теплопроводности. Футеровка электролизной ванны состоит из нескольких материалов, расположенных послойно. Для данного случая в ThermEx также есть возможность задания многослойной стенки с различными свойствами (плотности, теплоёмкости и коэффициента теплопроводности). [5]

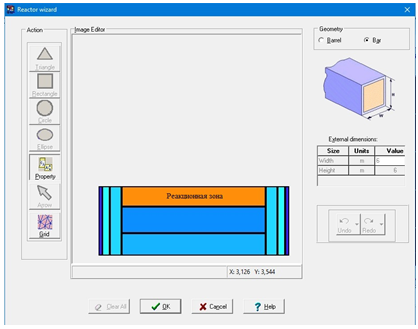

Первым этапом моделирования было создание геометрии аппарата. На рисунке 1 представлен интерфейс программы ThermEx, в котором производится данная операция. Как видно из рисунка, только одна из зон электролизёра является реакционной, все остальные инертные, как и было сказано ранее.

Рис. 1 - Внешний вид окна редактора геометрии аппарата

В этом же окне задаются параметры реакции и свойства материалов, участвующих в теплообменном процессе. Также задаются граничные условия в виде начальной температуры и коэффициента теплоотдачи с внешних стенок электролизёра.

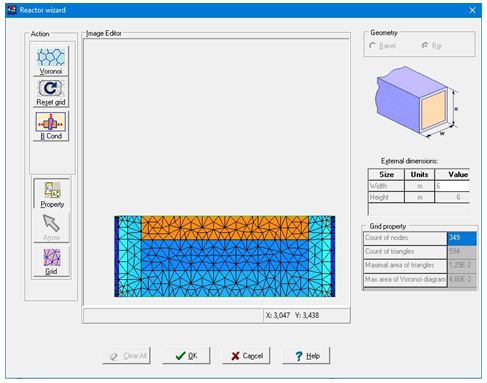

Следующим этапом моделирования является построение сетки из треугольных элементов. В программном пакете использован сеточный метод для решения дифференциальных уравнений в частных производных с переменным шагом сетки в областях больших градиентов температур. Внешний вид геометрии аппарата с сеткой представлен на рисунке 2.

Рис. 2 - Изображение разреза электролизёра с нанесённой сеткой в программе «ThermEx»

Все параметры, рассчитанные в ходе работы, приведены в таблице 1.

Также в ходе моделирования были заданы коэффициенты уравнения, описывающего кинетику реакции, происходящей в реакционной зоне. [6]

Таблица 1 - Параметры материалов

| λ, Вт/(м*К) | α, Вт/(м2*К) | Rt, м2*К/Вт | k, Вт/(м2*К) | |

| Шамот | 1,3144 | |||

| Шамотный порошок | 0,8487 | |||

| Уголь | 250 | |||

| Сталь | 47 | |||

| Боковая стенка | 10,0028 | 0,4845 | 2,064 | |

| Свод | 10,2112 | 6,3694 | 0,157 | |

| Подина | 9,7674 | 0,682 | 1,4663 |

где λ – коэффициент теплопроводности, α – коэффициент теплоотдачи, Rt ‑ коэффициент термического сопротивления стенки, k – коэффициент теплопередачи.

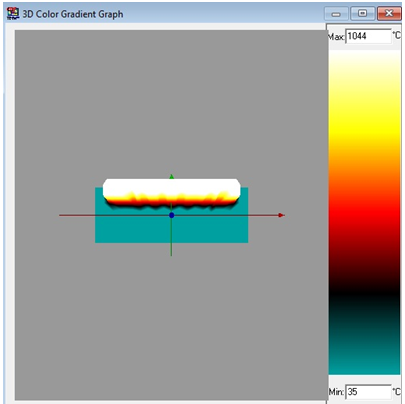

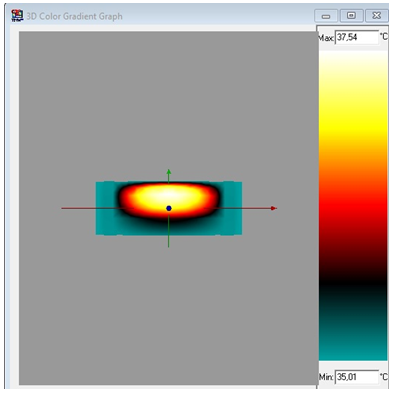

В результате мы получили три стадии процесса. Первая стадия представлена на рисунке 3.

Рис. 3 - Первая стадия процесса

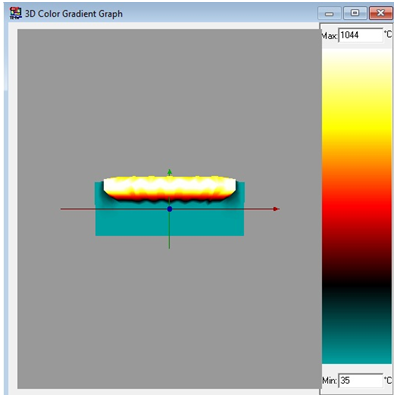

Как видно из рисунка, основная масса теплопотерь приходится на свод электролизной ячейки. Далее происходит постепенное остывание расплава и перенос тепла происходит через боковые стенки (рисунок 4). После остывания криолит-глинозёмного расплава, процесс теплопереноса практически прекращается, так как температура внутри электролизёра становится очень близкой к температуре окружающей среды (рисунок 5).

Рис. 4 - Вторая стадия процесса

Рис. 5 - Третья стадия процесса

Результат данной работы показывает полуколичественную картину изменения поля температуры в процессе электролиза под действием внутренних источников тепла и теплообмена с окружающим пространством с учетом настылей и теплофизических свойств футеровки. Для более точного расчета тепловых полей и тепловых потерь будет использован программный пакет «ANSYS FLUENT» с учетом полученных данных о теплофизических свойствах шихты и фанеровочных материалов.

Заключение.

- Проведен анализ процессов, происходящих в электролизной ванне при получении алюминия.

- Получена двухмерная нестационарная математическая модель процесса электролиза, учитывающая тепловые эффекты и теплопотери в окружающую среду.

- Исследовано влияние теплофизический свойств футеровки и состава шихты и межполюсного расстояния на тепловые потери и расход электроэнергии при производстве алюминия в электролизерах больших размеров.

Список литературы / References

- ЛМЕ / LME (Лондонская Биржа Металлов), графики, цены [Электронный ресурс] – URL: http://metal4u.ru/lme/ (дата обращения: 11.04.2017)

- Виктор Манн, РУСАЛ: «Революционные технологии стали реальностью»// Вестник РУСАЛа.-2017.-N17 [Электронный ресурс] – URL: http://www.up-pro.ru/library/modernization/modernization_teh/mann-realnost.html (дата обращения: 11.04.2017)

- Янко Э.А. Производство алюминия: пособие для мастеров и рабочих цехов электролиза алюминиевых заводов/ Э.А. Янко.- СПб.: Изд-во С-Петерб. ун-та, 2007.-307с.

- ThermEx software: http://www.cisp.spb.ru/thermex

- A. Kossoy, V. Belokhvostov and E. Koludarova, Thermal decomposition of AIBN: Part D: Verification of simulation method for SADT determination based on AIBN benchmark, Thermochimica Acta (2015) V. 621, pp 36-43, DOI: 10.1016/j.tca.2015.06.008

- Петров П.А. Управление процессом электролитического получения алюминия с использованием алгоритма расчета ненаблюдаемых параметров: дисс, канд. техн. наук: 05.13.06: защищена 17.12.2009/ Петров Павел Андреевич. – СПб, 2009. – 190с.

Список литературы на английском языке / References in English

- LME / LME (Londonskaja Birzha Metallov), grafiki, ceny [(London Metals Exchange), charts, prices] [Electronic resource] – URL: http://metal4u.ru/lme/ (accessed: 11.04.2017). [in Russian]

- Viktor Mann, RUSAL: «Revoljucionnye tehnologii stali real'nost'ju»// Vestnik RUSALa.-2017.-N17 [Revolutionary technologies have become a reality] [Electronic resource] – URL: http://www.up-pro.ru/library/modernization/modernization_teh/mann-realnost.html (accessed: 11.04.2017). [in Russian]

- Janko Je.A. Proizvodstvo aljuminija: posobie dlja masterov i rabochih cehov jelektroliza aljuminievyh zavodov [Aluminum production: a manual for craftsmen and workshops for the electrolysis of aluminum plants]/ Je.A. Janko.- SPb.: Izd-vo S-Peterb. un-ta, 2007.-307p. [in Russian]

- ThermEx software: http://www.cisp.spb.ru/thermex

- A. Kossoy, V. Belokhvostov and E. Koludarova, Thermal decomposition of AIBN: Part D: Verification of simulation method for SADT determination based on AIBN benchmark, Thermochimica Acta (2015) V. 621, pp 36-43, DOI: 10.1016/j.tca.2015.06.008

- Petrov P.A. Upravlenie processom jelektroliticheskogo poluchenija aljuminija s ispol'zovaniem algoritma rascheta nenabljudaemyh parametrov [Controlling the process of electrolytic aluminum production using the algorithm for calculating unobservable parameters]: dis. of PhD in Eng: 05.13.06: defense of the thesis 17.12.2009/ Petrov Pavel Andreevich. – SPb, 2009. – 190p. [in Russian]