АНАЛИЗ НАПРЯЖЕННО–ДЕФОРМИРОВАННОГО СОСТОЯНИЯ КОРПУСА БУКСЫ ГРУЗОВОГО ВАГОНА ПРИ НАЛИЧИИ ТРЕЩИНЫ

АНАЛИЗ НАПРЯЖЕННО–ДЕФОРМИРОВАННОГО СОСТОЯНИЯ КОРПУСА БУКСЫ ГРУЗОВОГО ВАГОНА ПРИ НАЛИЧИИ ТРЕЩИНЫ

Научная статья

Иванова Ю. А.¹, Георгиева Е. И.², Гурьянова Ю. В.³

1, 2, 3 Омский государственный университет путей сообщения, Омск, Россия

Аннотация

В статье приведены результаты моделирования напряженно-деформированного состояния корпуса буксы грузового вагона. Исследование выполнено методом конечных элементов, в трехмерную модель введен дефект - визуально различимая трещина. Исследование проведено при различных нагрузках на объект.

Ключевые слова: букса, напряженно-деформированное состояние, трещина

Keywords: axle box, stress-deformed condition, crack

Стратегия развития железнодорожного транспорта предполагает увеличение скоростей движения грузовых поездов до 120 км/ч при одновременном снижении уровня отказов на 20% [1]. Достижение этих целей связано с решением задач по созданию новых конструкций вагонов повышенной надежности и снижении динамических воздействий в системе «колесо – рельс» [2]. В настоящее время устаревание подвижных единиц и их элементов приводит к частым отцепкам вагонов, что влечет за собой повышение расходов на их обслуживание и ремонт.

Одним из высоконагруженных элементов ходовых частей подвижного состава является корпус буксы, представляющий собой литую деталь из стали 20Г1ФЛ, воспринимающую динамические нагрузки со стороны колесной пары, а также боковой рамы тележки. Основные механические свойства данного материала представлены в таблице 1. Таблица 1- Основные механические свойства стали 20Г1ФЛ

| Механическая характеристика | Значение | Единицы измерения |

| Плотность | 7850 | кг/м2 |

| Предел прочности | 510 | МПа |

| Предел текучести | 314 | МПа |

| Модуль упругости | 204 000 | МПа |

| Коэффициент Пуассона | 0,28 | - |

В перспективе планируется повысить нагрузку на ось колесной пары грузового вагона до 250 кН. В результате прохождения составом коротких изолированных неровностей (рельсовых стыков, стрелочных переводов и т. д.) возникают динамические нагрузки до 400 кН. Моделирование напряженно–деформированного состояния корпуса буксы производится исходя из предположения о наличии таких нагрузок в эксплуатации.

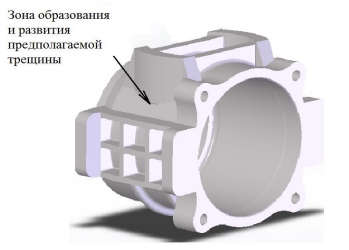

В системе трехмерного моделирования «КОМПАС» создана модель, являющаяся прототипом исследуемого объекта (рис. 1).

Рисунок 1 - Модель корпуса буксы грузового вагона

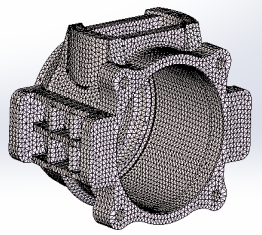

При исследовании напряженно–деформированного состояния корпуса буксы груженого грузового вагона использовался метод конечных элементов, который дает возможность учесть геометрические параметры и реальные условия работы конструкции, распределение внешних нагрузок, а также физические свойства используемых в конструкции материалов [3].

Разбиение корпуса буксы на конечные элементы производится в соответствии со стандартным алгоритмом тетраэдризации. Трехмерная твердотельная модель корпуса разбивается на 46499 конечных элементов. Количество узлов – 77825, а число степеней свободы составляет 22094. Результаты разбиения представлены на рисунке 2.

Для получения наиболее точных результатов выполнялось уплотнение сетки конечных элементов в зоне трещины до 2 мм (рис. 2).

Рисунок 2 - Трехмерная модель корпуса буксы с нанесенной сеткой конечных элементов

Трещины в корпусах букс образуются чаще всего в местах перехода от большего сечения к меньшему, например, в местах сопряжения верхней поверхности буксы с боковыми стенками, в исследовании трещина имеет продольную форму длиной 20 мм и глубиной 1мм, так как трещину с такими параметрами можно обнаружить при визуальном осмотре без применения технических средств дефектоскопирования (см. рис.1). Трещины, развиваясь, нередко переходят в отколы.

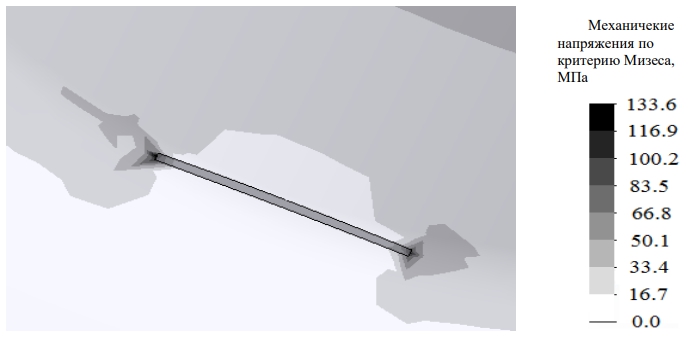

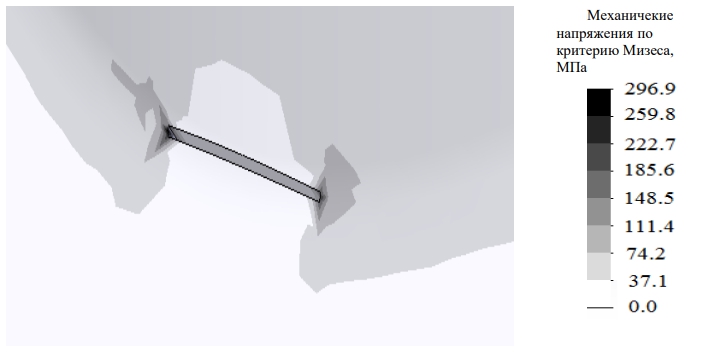

Исследование напряженно-деформированного состояния корпуса буксы груженого грузового вагона при наличии трещины выполнялось при статической нагрузке (нагрузке от груженого кузова вагона на опорную поверхность корпуса буксы, при нахождении подвижного состава в состоянии покоя), равной 135 кН. Для моделирования напряженно-деформированного состояния под нагрузкой, действующей на корпус буксы при движении состава 80 км/ч по прямому участку пути в зоне нормального и среднеизношенного стыков, к модели прикладывается статическая нагрузка, эквивалентная динамической с учетом коэф-фициента вертикальной динамики. В зоне нормального стыка (зазор 20 мм) прикладывается нагрузка 300 кН, в зоне среднеизношенных стыков (зазор 35 мм) - 620 кН. Результаты исследований представлены на рис. 5 - 7.

При статической нагрузке пределы текучести и выносливости стали 20Г1ФЛ не превышены, следовательно, трещина не развивается (рис. 5), развитие трещины происходит при прохождении зоны нормального рельсового стыка (рис. 6) и зоны среднеизношенного рельсового стыка (рис. 7).

Рисунок 5 – Цветокодированное распределение механических напряжений от воздействия нагрузки в материале корпуса буксы с трещиной при статической нагрузке

Рисунок 6 - Цветокодированное распределение механических напряжений в материале корпуса буксы с трещиной при прохождении зоны нормального стыка (зазор 20 мм)

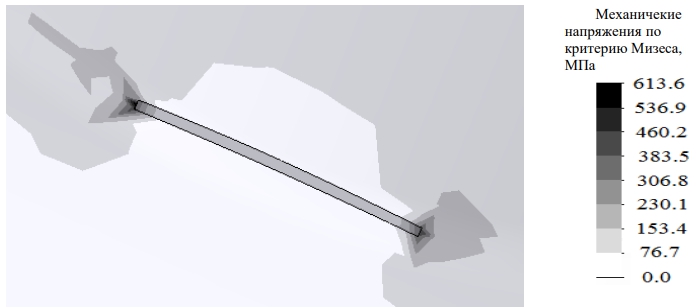

Рисунок 7 – Цветокодированное распределение механических напряжений в материале корпуса буксы с трещиной при прохождении зоны среднеизношенного рельсового стыка (зазор 35 мм)

Наибольшие напряжения возникают на краях трещины в месте перехода опорной поверхности в боковую поверхность корпуса буксы. При статической нагрузке на корпус буксы 135 кН трещина не растет, напряжения в этом случае 128 МПа. При прохождении состава в зоне нормальных стыков с нагрузкой 300 кН трещина разрастается по краям, напряжения составляют 299 Мпа; а при прохождении среднеизношенных стыков с нагрузкой 620 кН происходит разрыв трещины, возникают напряжения 590 Мпа. Предел выносливости стали 20Г1ФЛ составляет 140 МПа, тогда при нагрузках 300 и 620 кН в эксплуатации возникает превышение предела выносливости и текучести.

В результате исследования напряженно–деформированного состояния корпуса буксы при наличии трещины в месте перехода опорной поверхности определены нагрузки, при которых возникают напряжения, находящиеся за пределами текучести и выносливости стали 20Г1ФЛ (это позволяет дать рекомендации о дополнительных местах диагностирования при дефектоскопировании). Снижение этих напряжений может быть достигнуто путем улучшения механических свойств стали, изменением конструкции корпуса буксы и снижением ударного воздействия в системе «колесо–рельс» в зоне стыка.

Научный консультант: к. т. н., доцент Иванов В. В.

Список литературы / References

- Лукин В. В. Конструирование и расчет вагонов. М: УМК МПС России, 2000. 731 с.

- Стратегические направления научно – технического развития ОАО «Российские железные дороги» до 2015 года. М: 2007. 54 с.

- Вершинский С.В. Расчет вагонов на прочность. М: «Машиностроение», 1971. 432 с.