КОНЦЕПЦИЯ ЭНЕРГОЭФФЕКТИВНОГО ПРОИЗВОДСТВА АЛЮМИНИЯ «ЭЛЕКТРОЛИЗ 600+»

Бажин В.Ю.1 , Смольников А.Д.2, Петров П.А.3

1Доктор технических наук, 2Аспирант, 3ORCID: 0000-0002-2883-9823, Кандидат технических наук, Санкт-Петербургский горный университет

КОНЦЕПЦИЯ ЭНЕРГОЭФФЕКТИВНОГО ПРОИЗВОДСТВА АЛЮМИНИЯ «ЭЛЕКТРОЛИЗ 600+»

Аннотация

Для развития российской алюминиевой промышленности в соответствии с мировыми тенденциями необходима новая концепция энергоэффективного производства алюминия в криолит-глиноземных расплавах в электролизерах на силу тока 600 кА и выше. В этой статье выявлена и обоснована возможность внедрения новой высокоамперной технологии получения алюминия. Также приведены основные отличительные особенности высокоамперных технологий по сравнению с электролизерами средней мощности. Рассчитаны конструкционные и экономические показатели электролизных ячеек согласно концепции «Электролиз 600+».

Ключевые слова: «Электролиз 600+», АПГ, модель электролизера.Bazhin V.U.1 , Smol'nikov A.D.2, Petrov P.A.3

1PhD in Engineering, 2Postgraduate student, 3ORCID: 0000-0002-2883-9823, PhD in Engineering, Saint-Petersburg Mining University.

CONCEPT OF ENERGY EFFICIENCY ALUMINUM PRODUCTION «ELECTROLYSIS 600+»

Abstract

For developing of Russian aluminum industry according to global trends, it’s necessary to make a new concept of energy efficiency production of aluminum in alumina-cryolite melts for 600 kA and more current. The possibility of implementation of new high-amperage aluminum producing technology was identified and proved in this article. The main features of high-amperage technologies in comparison with medium-amperage technologies are also presented. The construction and economics parameters of electrolysis cells «Electrolysis 600+» are calculated.

Keywords: «Electrolysis 600+», APG, electrolysis model.В настоящее время в период неустойчивой экономической ситуации и низких цен на цветные металлы перед алюминиевыми продуцентами ставится задача добиться максимальных технических и экономических показателей на единицу производственной площади при снижении материальных и энергетических затрат. Актуальной становится оптимизация технологических параметров на сверхмощных высокоамперных электролизерах и реализация проектов и технологий электролитического получения алюминия на силу тока более 600 кА. Существующие технологии высокоамперного электролиза на электролизерах с обожженными анодами мощностью 300-400 кА доказали [6,7], что возможно дальнейшее повышение эффективности процесса за счет усовершенствования конструкции, оптимизации прогрессивных технических решений при использовании новых материалов и высококачественного сырья.

На территории России преобладает устаревшая технология получения алюминия на электролизерах с верхним токоподводом (технология Содерберга), и большинство заводов ОК РУСАЛ нуждаются в коренной модернизации процесса. Единственным преимуществом отечественных производителей является их приближенность к дешевым источникам электроэнергии. Сегодня только два завода КрАЗ и БрАЗ, построенные в 70‑е годы прошлого века, производят 50% всего российского алюминия с выходом по току 88-89% и расходом электроэнергии 16200 кВт∙ч/т [1].

Достигнутые на передовых зарубежных алюминиевых предприятиях показатели подтверждают эффективность выбранного направления: выход по току достигает 95 %, расход технологической электроэнергии составляет 12500-13000 кВт∙ч/т Al, расход анодов 500-510 кг/т Al, фторида алюминия 15-17 кг/т Al [2,5]. Применение обожженных анодов значительно снижает выбросы смолистых веществ, в том числе бензапирена, и других вредных компонентов от электролизера. Снижению выбросов вредных веществ на высокоамперных электролизерах способствует возможность применения более герметичных укрытий с высоким КПД, систем автоматизированного питания глиноземом, уменьшающих время работы электролизеров с открытыми укрытиями [3,4].

Основными отличительными особенностями высокоамперных технологий по сравнению с электролизерами средней мощности являются:

- использование для питания электролизера (только через системы АПГ) глинозема песочного типа, фторсолей, фторированного глинозема и оборотного криолита

- работа в заданном интервале низких концентраций глинозема 2-5% по технологии без анодных эффектов (0,05 шт/сут);

- низкий уровень металла (18-20 см) и высокий уровень электролита (20-22 см);

- использование в процессе только кислых электролитов с заданным интервалом КО=2,2-2,4;

- отказ от применения свежего криолита взамен оборотного криолита;

- использование фторированного глинозема ГОУ в качестве питания и корректировки КО по заданным алгоритмам;

- возможность работы на плотностях тока близких критическим значениям 0,9-0,95 А/см2;

- большие скорости (до 18-20 см/сек) движения расплава в электролизной ванне с точками равновесия;

- новый состав укрывных материалов, обеспечивающий стабилизацию теплового и материального баланса [8];

- технология «завод-автомат», с использованием при обслуживании многофункциональных кранов, механизмов и робототехники при постоянном сканирующем мониторинге технологического состояния электролизера;

- катодное устройство шпангоутного типа с дополнительными ребрами охлаждения с использованием высокографитированных катодных блоков замкового типа, и боковой карбидокремниевой футеровки с искусственными профильными настылями.

Повышение единичной мощности электролизера и рациональная компоновка основного технологического оборудования в корпусах электролиза обеспечивает увеличение съема металла с 1 м2 производственной площади и снижает удельные затраты на создание электролизного производства. Применение малоотходных и безотходных технологических процессов, способствующих использованию уловленных химических реагентов, также снижает эксплуатационные затраты.

В России единственным продуцентом по производству электролитического алюминия является ОК РУСАЛ, на долю которого приходится около 9% мирового рынка алюминия и 18% глинозема. Несмотря на то, что компания в 2014 и 2015 году провела массовую остановку нерентабельных производств в западном дивизионе (остановлены полностью или частично электролизные производства на заводах в Волхове, Волгограде, Каменск-Уральском, Краснотурьинске, Новокузнецке и т.д.), она производит 3,3 млн. тонн алюминия и более 10 млн. тонн глинозема в год, полностью обеспечивая себя сырьем и электроэнергией [9]. В настоящее время выпуск отечественного первичного алюминия на высокоамперных электролизерах, весьма органичен (≈ 20% от внутреннего валового выпуска Al), из-за сохранения технической политики, направленной на «реанимацию» технологии Содерберга (более 2,5 млн. т в год первичного алюминия), и неконкурентоспособности разработанных электролизеров РА-300 и РА-400 по сравнению с зарубежными аналогами. В России на сегодня работают две серии с электролизерами ОА более 300 кА (серия, которая объявлена заводом ХАЗ и 5-я серия на Иркутском алюминиевом заводе) [2]. Начинается пуск Богучанского алюминиевого завода с расчетной годовой производительностью более 550 тыс т. Проект Тайшетского алюминиевого завода остановлен, в первую очередь из-за слабой конструкторской проработки электролизеров РА-400. За последние 20 лет не реализовано ни одного проекта электролизного производства в зарубежных странах, с другой стороны, проекты, разработанные в институте ВАМИ, нашли свое применение во многих странах мира. Не смотря на это, ИТЦ РУСАЛ, не учитывая ошибки и недостатки предыдущих проектов, отказавшись от сотрудничества со специалистами по электролизу ведущих российских ВУЗов, начал разработку электролизеров ОА на силу тока 550 кА.

Представляет научно-технический интерес разработка альтернативного электролизера с амперной нагрузкой более 600 кА с последующей реализацией его в некоторых странах Ближнего Востока и Азии, обладающих алюминиевыми активами.

Модель электролизера «Электролиз 600+» состоит из четырех основных узлов:

- Катодное устройство с модернизированным кожухом шпангоутного типа, углеграфитовая футеровка из 25 подовых секций, покрытых специальным интегрированным пьезонапылением из диборида титана, имеет искусственную настыль и проемы для дренажа металла. Между блоками вмонтированы карбидо-кремниевые вставки, под блоками предусматривается проложить барьерный слой из нефелина для предотвращения образования электролитных линз. Карбидо-кремниевая боковая футеровка имеет заданный профиль с учетом МГД – ситуации.

- Анодное устройство, состоящее из трех массивов, с 64-мя обожженными анодами управляется независимыми приводами и передаточными механизмами для подъема и опускания анодного массива. Данные приводы позволяют корректировать МГД профиль расплава в зависимости от ситуации. Аноды имеют специальные пазы для отвода анодных газов с подошвы, которые расположены под углом 30о, в отличие от существующих технологий.

- Ошиновка из пакетов катодных шин и анодная ошиновка с 6-ю усиленными стояками и ассиметричными катодными шинами, снабженными компенсаторами.

- Укрытие с 64-мя боковыми крышками со специальными захватами, торцевыми створками и системой газохода, обеспечивающее практически полную герметичность электролизера, имеет дополнительный аэрационный привод для равномерного отвода газов по всей длине.

Электролизер управляется при помощи АСУТП за счет обратных сигналов с ПИД регуляторов (преобразователь интегрально дифференциальный), подаваемых от интеллектуальной системы оптимизации АПГ фирмы ООО «Camozzi». Сотрудники кафедры АТПП СПГУ активно сотрудничают с этой фирмой и имеют положительные результаты технической деятельности на зарубежных алюминиевых заводах.

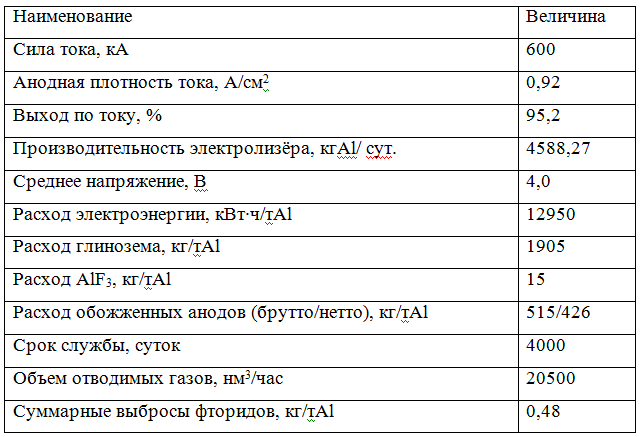

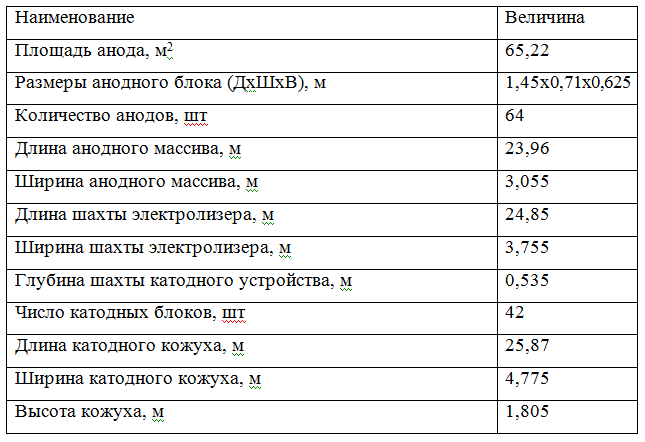

В ходе выполняемой работы проведен конструкционный расчет электролизера мощностью 600 кА. Рассчитаны материальный, электрический и тепловой балансы (табл. 1). Также рассчитаны конструкционные параметры электролизной ванны на силу тока 600 кА (табл. 2).

Таблица 1 - Технико-экономические показатели электролизера ЭОА-600

Таблица 2 - Конструкционные параметры электролизера ЭОА-600

Материальный баланс уточнен современным балансом по фтору. Уменьшение значения среднего напряжения происходит за счет снижения греющего напряжения, а в частности, за счет работы электролизера по технологии «без анодных эффектов» с коэффициентом 0,05.

Все расчеты апробированы при помощи компьютерной программы («Control cell balance») [10].

Внедрение предложенных мероприятий позволит создать принципиально новую высоко управляемую модель алюминиевого электролизера с минимальным влиянием человеческого фактора, а также снизить себестоимость и увеличить прибыль заводов.

Литература

- Галевский Г.В. Металлургия алюминия. Технология, электроснабжение, автоматизация: учебное пособие для вузов / Г.В.Галевский, Н.М. Кулагин, М.Я. Минцис, Г.А. Сиразутдинов. – М.: Наука, 2008. – 529 с.

- Сизяков В.М. Технологические и методологические основы получения алюминия на мощных электролизерах / В.М. Сизяков, В.Ю. Бажин. Санкт-Петербургский Горный Университет. СПб, 2011. 130 с.

- Бажин В.Ю. Электрометаллургия алюминия: Учебное пособие / В.Ю. Бажин; Национальный минерально-сырьевой университет «Горный».СПб: 2012. 56 с.

- Grjotheim K., Kvande H. Introduction to Aluminium Electrolysis. Dusseldorf Aluminium Verlag, 1993. - 260 p.

- Dingxiong Lu. Development of NEUI500kA Family High Energy Efficiency Aluminum Reduction Pot (‘HEEP’) Technology / Lu Dingxiong, Mao Jihong, Ban Yungang, Qi Xiquan // Light Metals. – 2011. – P. 455 – 460.

- Пингин, В.В. Опыт эксплуатации электролизера РА-300 / В.В. Пингин, В.В. Платонов, А.В. Завадяк, В.Л. Осетковский // Алюминий Сибири: сб. докл. - 2004.- С. 21-24.

- Пингин В.В. Высокоамперные технологии РУСАЛа – 8 лет динамичного развития / В.В. Пингин, А.В. Завадяк, Г.В. Архипов, М.А. Пак, В.В. Платонов, А.В. Прошкин // Цветные металлы Сибири: сб. докл. - 2010 – С. 442-456.

- Смань А. В. Укрытие анодного массива как подсистема алюминиевого электролизера // С. Г. Шахрай, П. В. Поляков, Г. В. Архипов, Е. Р. Шайдулин, А. В. Смань, // Металлург. 2014. № 12. С. 84-90.

- Производители алюминия [Электронный ресурс] URL: http://www.rusal.ru/aluminium/manufacturers/ (дата обращения 15.01.2016).

- Свидетельство об официальной регистрации программы для ЭВМ №2014613850. Балансы сверхмощного электролизера. / П.А. Петров, В.Ю. Бажин. А.А. Власов, Я.Н. Выходцев, И.Н. Белоглазов. Опубл. 09.04.2014. Бюл. изобр.

References

- Galevskij G.V. Metallurgija aljuminija. Tehnologija, jelektrosnabzhenie, avtomatizacija: uchebnoe posobie dlja vuzov / G.V. Galevskij, N.M. Kulagin, M.Ja. Mincis, G.A. Sirazutdinov. – M.: Nauka, 2008. – 529 s.

- Sizjakov V.M. Tehnologicheskie i metodologicheskie osnovy poluchenija aljuminija na moshhnyh jelektrolizerah / V.M. Sizjakov, V.Ju. Bazhin. Sankt-Peterburgskij Gornyj Universitet. SPb, 2011. 130 s.

- Bazhin V.Ju. Jelektrometallurgija aljuminija: Uchebnoe posobie / V.Ju. Bazhin; Nacional'nyj mineral'no-syr'evoj universitet «Gornyj».SPb: 2012. 56 s.

- Grjotheim K., Kvande H. Introduction to Aluminium Electrolysis. Dusseldorf Aluminium Verlag, 1993. - 260 p.

- Dingxiong Lu. Development of NEUI500kA Family High Energy Efficiency Aluminum Reduction Pot (‘HEEP’) Technology / Lu Dingxiong, Mao Jihong, Ban Yungang, Qi Xiquan // Light Metals. – 2011. – P. 455 – 460.

- Pingin, V.V. Opyt jekspluatacii jelektrolizera RA-300 / V.V. Pingin, V.V. Platonov, A.V. Zavadjak, V.L. Osetkovskij // Aljuminij Sibiri: sb. dokl. - 2004.- S. 21-24.

- Pingin V.V. Vysokoampernye tehnologii RUSALa – 8 let dinamichnogo razvitija / V.V. Pingin, A.V. Zavadjak, G.V. Arhipov, M.A. Pak, V.V. Platonov, A.V. Proshkin // Cvetnye metally Sibiri: sb. dokl. - 2010 – S. 442-456.

- Sman' A. V. Ukrytie anodnogo massiva kak podsistema aljuminievogo jelektrolizera // S. G. Shahraj, P. V. Poljakov, G. V. Arhipov, E. R. Shajdulin, A. V. Sman', // Metallurg. 2014. № 12. S. 84-90.

- Proizvoditeli aljuminija [Jelektronnyj resurs] URL: http://www.rusal.ru/aluminium/manufacturers/ (data obrashhenija 15.01.2016).

- Svidetel'stvo ob oficial'noj registracii programmy dlja JeVM №2014613850. Balansy sverhmoshhnogo jelektrolizera. / P.A. Petrov, V.Ju. Bazhin. A.A. Vlasov, Ja.N. Vyhodcev, I.N. Beloglazov. Opubl. 09.04.2014. Bjul. izobr.