ИССЛЕДОВАНИЕ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДРЕВЕСНО-ЦЕМЕНТНЫХ КОМПОЗИТОВ НА ОСНОВЕ ДРЕВЕСНЫХ ОТХОДОВ ЭКСТРАКЦИОННОГО ПРОИЗВОДСТВА

ИССЛЕДОВАНИЕ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ДРЕВЕСНО-ЦЕМЕНТНЫХ КОМПОЗИТОВ НА ОСНОВЕ ДРЕВЕСНЫХ ОТХОДОВ ЭКСТРАКЦИОННОГО ПРОИЗВОДСТВА

Аннотация

В статье исследованы эксплуатационные свойства трех видов древесно-цементных композитов с различным фракционным составом древесного наполнителя и методами его предварительной обработки. В качестве древесного наполнителя использованы отходы переработки лиственницы, которые предварительно обработаны различными методами: минерализованы хлоридом кальция и проэкстрагированы (40%-ым водным раствором этанола и горячей водой) с целью нейтрализации влияния водорастворимых веществ (сахаров) на цементный камень. Проанализированы прочностные и сорбционные характеристики легких бетонов, таких как арболит, стружкобетон и опилкобетон. Исследования показали, что использование проэкстрагированного древесного наполнителя улучшает качество цементных композитов относительно использования наполнителя, минерализованного хлоридом кальция. Установлено, что предел прочности на сжатие всех исследуемых видов образцов увеличивается на 7–11%. Вследствие значительного содержания древесного наполнителя наибольшее повышение прочности установлено для арболита. Сорбционная влажность всех образцов при использовании проэкстрагированного древесного наполнителя снижается, хоть и незначительно (на 1,5–2%), что может учитываться при расчете теплотехнических характеристик рассматриваемых композитов. Выбор вида древесно-цементного композита обуславливается целевым назначением будущего объекта строительства. Использование древесных отходов экстракционного производства не только способствует комплексному использованию древесины лиственницы, но и позволяет получать древесно-цементные композиты с улучшенными эксплуатационными характеристиками.

1. Введение

Концепция циркулярной экономики, переход от линейной экономики к экономике замкнутого цикла в последние годы вызывает все больший и больший интерес как со стороны экологов, специалистов, следящих за состоянием окружающей среды, так и со стороны общественности, бизнеса, неправительственных организаций и правительства

. Данная концепция подразумевает сокращение потребления новых материалов (нового сырья) и разработку таких продуктов, которые позволяли бы их легко деконструировать и использовать повторно с максимальной полезностью и ценностью , .Древесина обладает превосходными свойствами для повторного использования, которые реализуются за счет поэтапного использования и рециркуляция изделий из древесины в конце их жизненного цикла . Древесина отлично комбинируется со многими синтетическими добавками для производства различной продукции, в том числе композитных и конструкционных материалов

, , . В настоящее время значительное количество исследований посвящено вопросам улучшения свойств таких материалов, наполнителями в которых выступают древесные отходы.Одним из перспективных направлений утилизации и комплексной переработки образующихся древесных отходов является экстракция или извлечение указанных веществ для производства продуктов различной функциональной направленности. Однако после экстракции остается древесный жмых, который в настоящее время после просушки в лучшем случае используется на фермерских хозяйствах в качестве подстилки для скотины, а в худшем — вывозится в отвалы как мусор.

В работе предлагается использовать проэкстрагированную древесину лиственницы для производства легких бетонов. В частности, для производства опилкобетона, стружкобетона и арболита, которые используют преимущественно в качестве утепления и создания несущих конструкций в малоэтажных зданиях. Основным препятствием изготовления цементных композитов из древесины лиственницы до настоящего времени было обусловлено высоким содержанием в ней водорастворимых редуцирующих веществ (до 30%)

, что существенно сказывается на сроках схватывания цемента.Древесно-цементные композиты, а именно опилкобетон, стружкобетон и арболит, включают два основных компонента: древесный наполнитель и цемент. Все остальное — это техническая вода и добавки, которые позволяют улучшить характеристики блоков. Основным технологическим этапом подготовки древесного наполнителя в производстве указанных строительных композитов является нейтрализация сахаров, которые представляют собой «цементные яды» и отрицательно воздействуют на процессы гидратации и твердения цемента

. В промышленном производстве указанных строительных материалов вопрос нейтрализации сахара в составе древесного наполнителя решается двумя способами: физическим или химическим. Физическое воздействие осуществляется кислородом (окисление), солнечными лучами, теплом и водой. Эти способы требуют длительной выдержки древесины (3–4 месяца) на воздухе, большие складские площади и вызывают ряд других трудностей при значительных объемах производства. Другим направлением является химическая обработка древесных частиц специальными растворами для перевода природных сахаров в нерастворимые или безвредные для цемента соединения. Для химической пропитки древесных частиц используются добавки-минерализаторы (известь, хлорид кальция или сульфат алюминия), которые добавляются непосредственно перед смешиванием древесного наполнителя с цементом. Предварительная обработка древесины способствует гидратации цемента и повышает его прочность.Использование в качестве наполнителя проэкстрагированного древесного сырья является практическим решением двух задач: получение биологически активных веществ с терапевтической ценностью и нейтрализация соединений, оказывающих негативное влияние на качество древесно-цементных композитов.

В работе предлагается использовать в качестве наполнителя древесно-цементных композитов отходы лиственницы, предварительно проэкстрагированные для извлечения редуцирующих веществ, и отходы, подвергнутые обработке хлоридом кальция по классической технологии производства. Для обоснования эффективности использования древесных отходов экстракционного производства в качестве наполнителя необходимо исследовать прочностные и сорбционные характеристики композитов на цементном вяжущем, что и определило цель настоящей работы.

2. Методы и принципы исследования

Для исследований изготавливались образцы в виде параллелепипедов размерами 100×100×100 мм. Рецептура древесно-цементных композитов, соответствующая конструкционным маркам для стен и ограждений подсобных сооружений, представлена в таблице 1.

Таблица 1 - Состав образцов легких бетонов

Вид композита | Содержание компонентов | |||

Соотношение древесный наполнитель / цемент | Вода (от массы вяжущего), масс. % | Песок, (от массы вяжущего), масс. % | Хлорид кальция (от массы вяжущего), масс. % | |

Арболит | 85 / 10 | 60 | - | 2 |

Стружкобетон | 26 / 70 | 60 | 0,5 | 2 |

Опилкобетон | 50 / 20 | 60 | 2,5 | 2 |

В качестве связующего использовался цемент марки М500. Фракционный состав древесного наполнителя варьировался в зависимости от вида композита: для арболита — длиной 20 мм, шириной 10 мм; для стружкобетона — длиной 10 мм, шириной 5 мм по толщине — 5 мм; для опилкобетона — длиной 5 мм, шириной 2 мм.

Технология изготовления образцов содержала следующие этапы: подготовка наполнителя и связующего, их дозирование, смешение, формование и уплотнение древесно-цементной смеси в металлических цилиндрических формах диаметром 100 мм, выдержка готовых образцов

.Было подготовлено 2 группы образцов композитов. В первую группу вошли 3 вида образцов с различными размерами древесных частиц, которые для нейтрализации природных сахаров были обработаны минерализатором — хлоридом кальция — по классической технологии.

Во второй группе представлены 3 вида образцов также с различными размерами частиц, но в качестве наполнителя использовано проэкстрагированное сырье. Экстракция древесного наполнителя осуществлялась по технологии комплексной переработки отходов древесины лиственницы . На первом этапе сырье различного фракционного состава обрабатывалось 40%-ым водным раствором этанола при 80°С для извлечения дигидрокверцетина, на втором этапе - дистиллированной водой при температуре 100°С для извлечения полисахарида арабиногалактана.

Испытания древесно-цементных образцов на прочность методом сжатия осуществлялось в соответствие с требованиями нормативно-технического документа

. Методика исследования гигроскопичности образцов основана на определении изменения их массы после выдержки в течение 24 ч при относительной влажности воздуха (80±2 %) в эксикаторе. За предел гигроскопичности испытываемых легких бетонов принималось среднее значение влажности, определяемое как среднее арифметическое из значений влажности трех образцов одного вида.3. Основные результаты

Предел прочности на сжатие древесно-цементных блоков — важный показатель при расчете нагрузок для выбора типа перекрытий либо этажности будущего строения. Поэтому проведены исследования прочностных характеристик образцов арболита, стружкобетона и опилкобетона, древесные наполнители которых обработаны различными методами: минерализованы хлоридом кальция и проэкстрагированы последовательно 40%-ым водным раствором этанола и горячей водой.

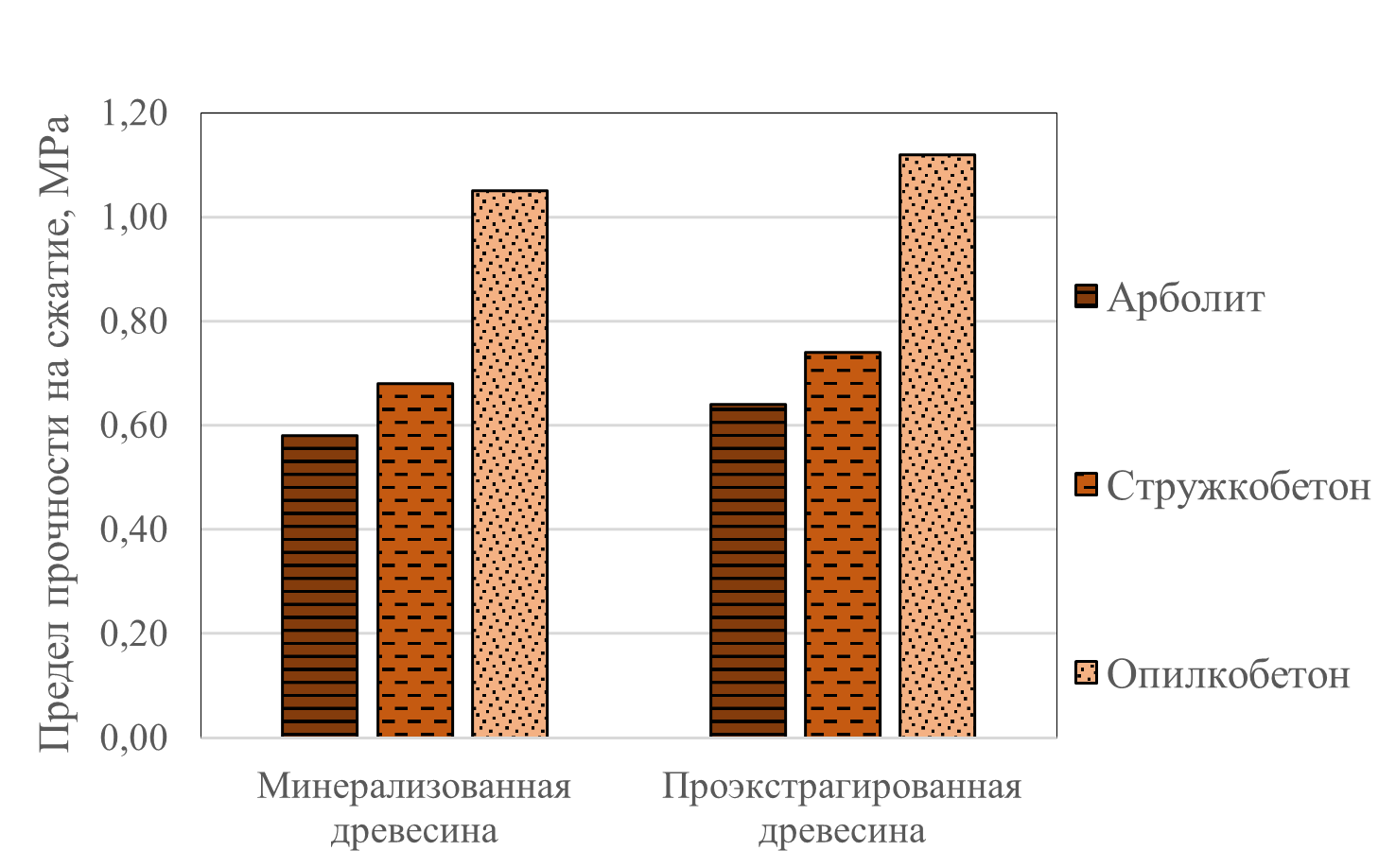

Результаты оценки прочности образцов на сжатие приведены на диаграмме (рис. 1).

Рисунок 1 - Предел прочности на сжатие древесно-цементных композитов

Наличие песка в опилкобетоне и стружкобетоне увеличивает прочность цементного камня. Однако это негативно сказывается на эксплуатационных характеристиках строительных блоков из опилок и обуславливает значительный вес самих блоков как строительного материала. Высокая плотность увеличивает стоимость как самого материала, так и его транспортировки, удорожает и усложняет проведение строительных работ, снижает теплосберегающие свойства построек. Блоки арболита, хотя и имеют меньшее значение предела прочности на растяжение, достаточно легки по сравнению с весом блоков из опилкобетона и имеют эксплуатационные преимущества. Выбор строительного материала во многом обуславливается целевым назначением будущего строения.

Заслуживает внимания анализ прочностных свойств рассматриваемых древесно-цементных композитов с точки зрения использования различных способов предварительной обработки древесных частиц для удаления сахаров.

Как видно из диаграммы, использование проэкстрагированного древесного сырья способствует повышению предела прочности на сжатие на 7—11% для всех образцов композитов. Это объясняется тем, что обработка минерализатором не обеспечивает полной нейтрализации сахаров в цементной смеси, в то время как экстракцией достигается максимальное удаление экстрактивных веществ, тем самым повышается прочность композитов. Наиболее заметное повышение прочности наблюдается для образцов арболита при сравнении минерализованного и проэкстрагированного древесных наполнителей вследствие значительного их содержания в составе. Полученные результаты подтверждают целесообразность использования проэкстрагированного сырья в качестве наполнителя ДЦ композитных материалов.

Далее представлены результаты исследования гигроскопичности исследуемых образцов (рисунок 2).

Рисунок 2 - Изменение показателя сорбционной влажности древесно-цементных композитов с различными видами древесного наполнителя

Что касается изменения показателя сорбционной влажности при использовании древесного наполнителя с различными видами обработки, то видно, что использование проэкстрагированного сырья уменьшает гигроскопичность композитного материала в среднем на 1,5–2% при максимальной погрешности измерений 0,6%. Это объясняется увеличением площади контакта между связующим и наполнителем, то есть своего рода «капсулированием» древесных частиц связующим.

4. Заключение

Проведенные исследования показали, что использование проэкстрагированных древесных отходов в качестве наполнителя легких бетонов, таких как арболит, стружко- и опилкобетон, существенно повышает прочностные и сорбционные характеристики композитов. Предварительная экстракция водно-этанольным раствором и горячей водой позволяет нейтрализовать влияние природных водорастворимых веществ (сахаров) сырья на цементный камень. Эффективность доказана улучшенными эксплуатационными характеристиками получаемых композитов в сравнении с композитами на основе древесного наполнителя, обрабатываемого минерализатором по классической технологии. Предел прочности на сжатие древесно-цементных композитов при использовании отходов экстракционного производства в качестве наполнителя повышается до 11%, а гигроскопичность снижается на 1,5–2% для всех рассматриваемых видов легких бетонов. Повышение прочностных характеристик указанных композитов и снижение гигроскопичности свидетельствует о перспективах их использования в строительстве.

Использование проэкстрагированных древесных отходов в производстве древесно-цементных композитов позволяет решить не только задачу повышения их эксплуатационных свойств, но и решает проблему утилизации образующих отходов экстракционного производства.