ИССЛЕДОВАНИЕ ВЛИЯНИЯ ТЕМПЕРАТУРЫ ОТПУСКА НА МАГНИТНЫЕ, МЕХАНИЧЕСКИЕ СВОЙСТВА И СТРУКТУРУ СТАЛИ ШХ15СГ

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ТЕМПЕРАТУРЫ ОТПУСКА НА МАГНИТНЫЕ, МЕХАНИЧЕСКИЕ СВОЙСТВА И СТРУКТУРУ СТАЛИ ШХ15СГ

Аннотация

В работе исследовано влияние температуры низкотемпературного отпуска стали ШХ15СГ на ее структуру, а также магнитные (коэрцитивная сила, намагниченность насыщения, магнитная восприимчивость) и механические свойства (твердость по Роквеллу). Исследование проводилось на пяти закаленных при температуре 850 °C образцах с варьированием температуры отпуска от 20 до 250 °C. Измерение магнитных характеристик образцов было выполнено с помощью современного измерительного комплекса «Remagraph C-500». Выявлено, что увеличение температуры отпуска ведет к увеличению намагниченности насыщения и магнитной восприимчивости, а также к уменьшению коэрцитивной силы и твердости. Представлены фотографии микроструктуры. Исследование дает представление о структурных изменениях, вызванных изменением температуры отпуска, и уточняет взаимосвязь температуры, магнитных и механических свойств.

1. Введение

В процессе эксплуатации машин и агрегатов их узлы испытывают высокие нагрузки, вследствие чего упругие механические напряжения могут приводить к нагреву деталей. Как следствие, происходит изменение прочностных свойств металла из-за перераспределения углерода, обусловленное фазовыми превращениями во время циклов нагрева и остывания. Своевременный контроль фазового состава может помочь избежать поломок и аварий.

Для контроля фазового состава сталей широко применяются магнитные методы контроля. В работе исследованы, систематизированы и представлены в качестве справочного материала магнитные и механические свойства закаленной и отпущенной подшипниковой стали ШХ15. Сталь марки ШХ15СГ, имеющая более глубокую прокаливаемость и заменяющая сталь ШХ15 в случаях, требующих использования деталей больших размеров , после низкотемпературного отпуска является менее стабильной ввиду неполного разложения остаточного аустенита . Данная работа наряду с магнитными и механическими свойствами рассматривает структуру закаленной и отпущенной в низкотемпературном интервале стали ШХ15СГ.

Целью настоящей работы является исследование влияния низкотемпературного отпуска с различными температурами на размеры карбидов в микроструктуре образцов стали марки ШХ15СГ, на магнитные характеристики (коэрцитивную силу, намагниченность насыщения, магнитную восприимчивость) и твердость. Результаты исследования могут быть использованы в магнитной структуроскопии , , , для контроля качества термической обработки изделий.

2. Методы и принципы исследования

Для проведения исследования были изготовлены 5 образцов с линейными размерами 66,2 × 11,6 × 5,7 мм (рис. 1). Состав стали ШХ15СГ представлен в табл. 1.

Таблица 1 - Химический состав стали ШХ15СГ

C, % | Si, % | Mn, % | Ni, % | S, % | P, % | Cr, % | Cu, % | Fe, % |

0,95-1,05 | 0,17 - 0,37 | 0,2 - 0,4 | до 0,3 | до 0,02 | до 0,027 | 1,3 - 1,65 | до 0,25 | около 96 |

Рисунок 1 - Внешний вид изготовленных образцов

3. Основные результаты

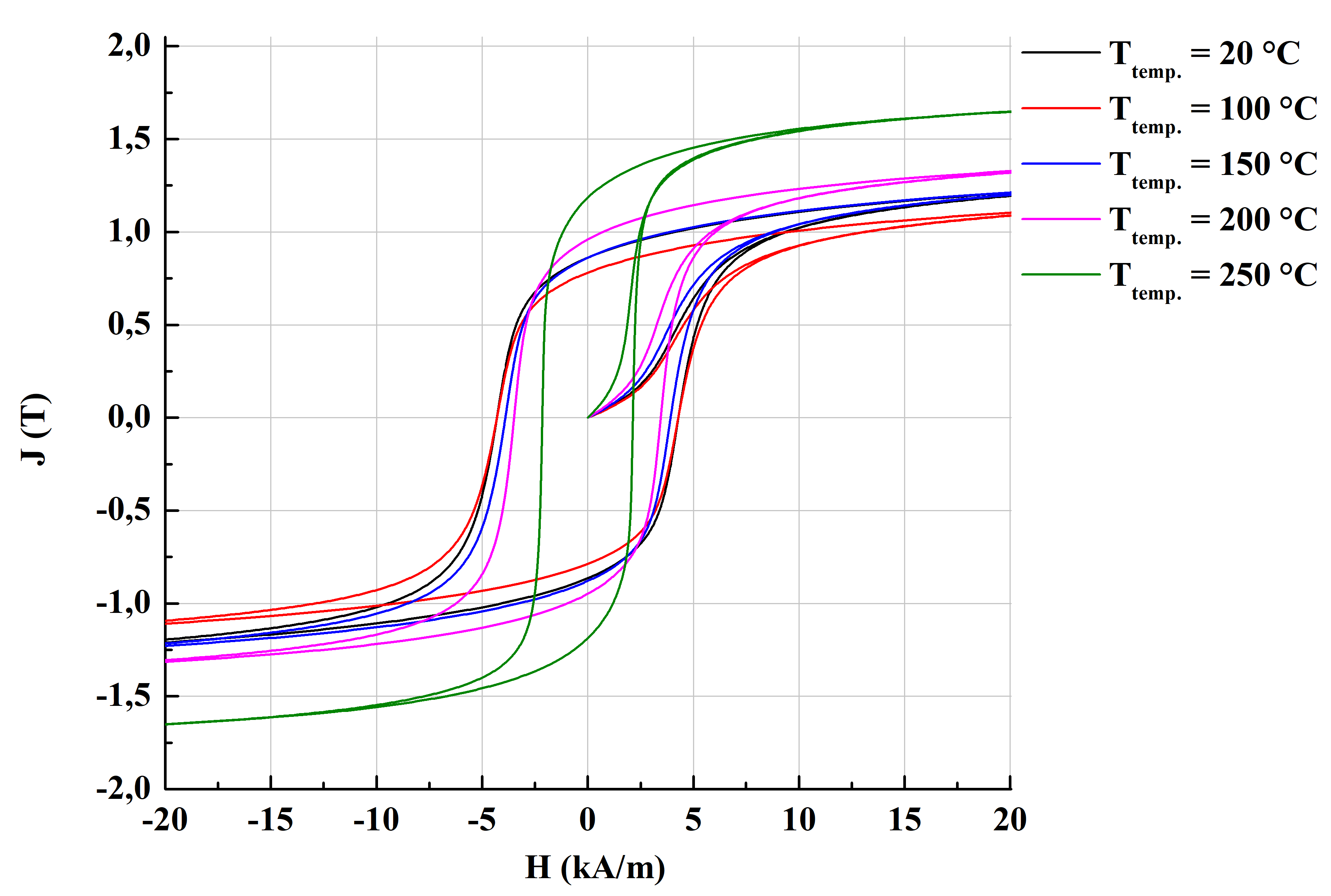

Рисунок 2 - Кривые намагничивания для образцов с различными температурами отпуска

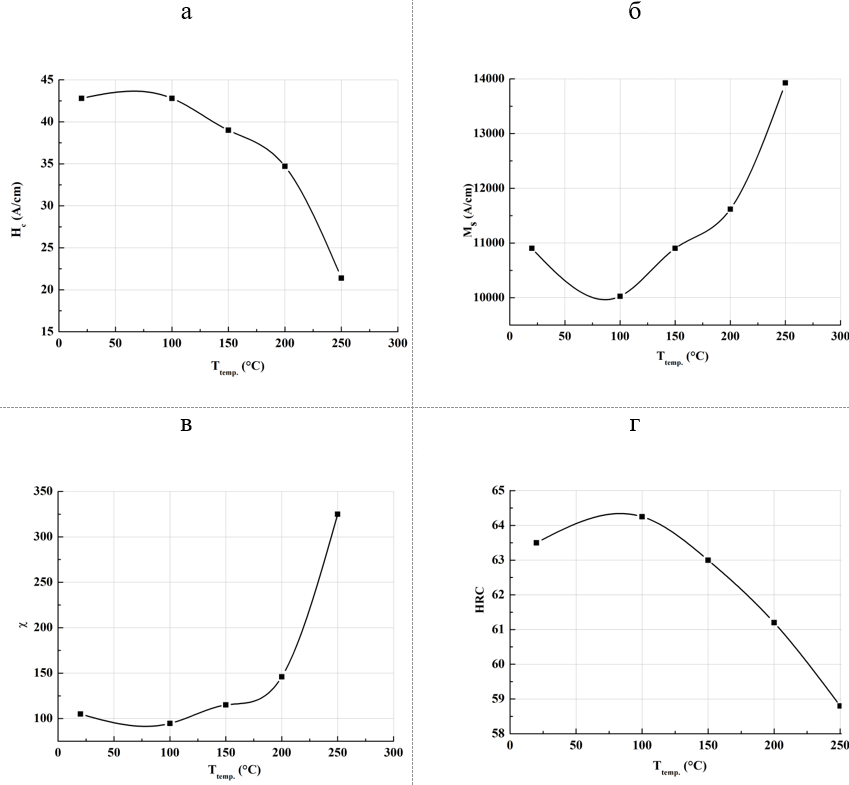

Рисунок 3 - Зависимости от температуры отпуска

Примечание: а - коэрцитивной силы, б - намагниченности насыщения, в - магнитной восприимчивости, г - твердости по шкале Роквелла

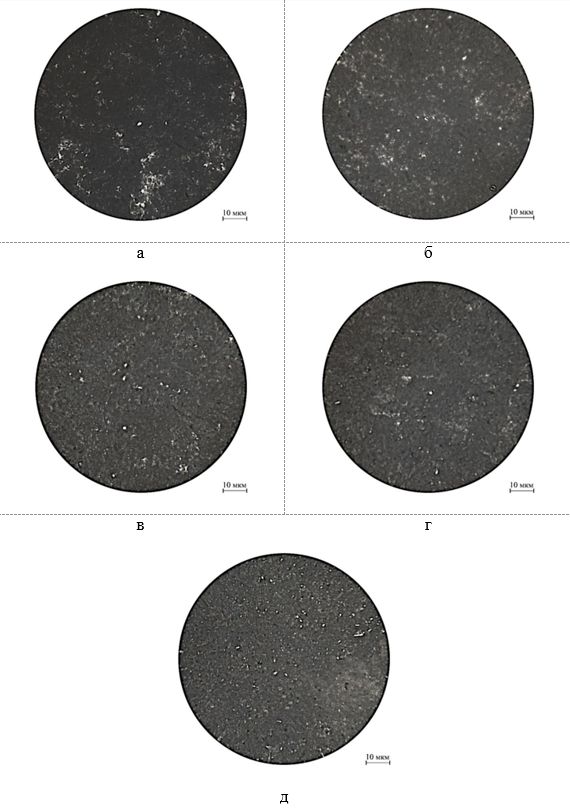

Рисунок 4 - Микроструктура образцов при температурах отпуска

Примечание: а) 20 °C, б) 100 °C, в) 150 °C, г) 200 °C, д) 250 °C

Таблица 2 - Зависимость размеров карбидной фазы от температуры отпуска

Tотп, ºC | Наибольшие размеры карбидов (длина × ширина), мкм |

20 | 7 × 3 |

100 | 6 × 3 |

150 | 2 × 1 |

200 | 1,25 × 1 |

250 | 1 × 0,5 |

В каждом из полученных результате исследования выбиваются данные для образца с температурой отпуска 100 °C: значения либо такие же, как при температуре 20 °C, либо незначительно отклонены в обратных направлениях общих тенденций изменения измеряемых величин. Это происходит ввиду того, что в углеродистых сталях первое превращение мартенсита при отпуске происходит в интервале температур (90 – 180 °C), в результате чего образуется т.н. отпущенный мартенсит с меньшей концентрацией углерода, при этом остается также не испытавший распада мартенсит . Это, вероятно, приводит к увеличению внутренних механических напряжений.

В ходе проведения исследования возникли трудности пробоподготовки из данной стали для металлографических исследований, заключающиеся в получаемой на конечном этапе подготовки образцов шероховатости. Шероховатость представляет из себя лунки диаметром, приблизительно равным размеру зерна на абразивном инструменте с меньшей зернистостью. Это объясняется тем, что применяемыми абразивами с меньшей зернистостью, наряду с типичными для данного абразива, образуются риски с большей глубиной. Данные риски не удаляются на следующих стадиях, и различить их невооруженным глазом в процессе подготовки образцов не представляется возможным. Такой результат пробоподготовки является неудовлетворительным для проведения металлографических исследований.

Причины, по которым получается вышеописанный результат при подготовке поверхности подобных образцов:

1. Рекомендуемая площадь образца для металлографии составляет от 2 до 5 см2. . В данном случае площадь составляет около 7 см2 и важную роль здесь играет отношение длины образца к его ширине. При шлифовании вдоль основания образца отделенные частицы металла с большей долей вероятности могут оставить глубокую царапину;

2. Приложение недостаточного или избыточного усилия к образцу при шлифовании абразивами различной зернистости. Как было отмечено, вопрос о прилагаемом к образцу усилии недостаточно изучен. Если усилие на крупнозернистых абразивах было выше усилия на последующих абразивах, избавиться от рисок, оставленных с предыдущего этапа, может быть затруднительно из-за все того же попадания частиц металла и абразива в глубокие риски;

3. Неоконченное шлифование абразивом одной зернистости и последующий переход на абразив с большей зернистостью.

Опытным путем была получена и проверена на 5 образцах одинаковых размеров методика по подготовке поверхности для металлографических исследований. Эта методика позволяет добиться зеркальности поверхности и избавиться от шероховатости.

Сформулированы следующие правила:

1. Абразивные бумаги должны быть сухими и очищены от частиц металла, оставленных от предыдущего их использования;

2. Поверхность, на которой лежит абразивная бумага, на которой шлифуется образец, должна быть ровной. Для соблюдения этого условия необходимо использовать, например, стекло;

3. Шлифование нужно проводить не на одной подложенной абразивной бумаге, а на нескольких для того, чтобы уменьшить жесткость возможных неровностей. После завершения шлифования на одной абразивной бумаге, ее следует убирать, чтобы избежать попадания оторванных частиц металла и абразива на следующую;

4. После завершения шлифования на каждой абразивной бумаге образец нужно промывать водой, а затем тщательно сушить, протирая сухой бумагой;

5. Шлифование на абразиве одной зернистости нужно проводить до полного исчезновения рисок от предыдущего абразива. Для проверки этого условия при осмотре поверхности рекомендуется менять ориентацию образца на свету или использовать микроскоп на наименьшем приближении.

4. Заключение

1. В работе исследованы изменения магнитных и механических свойств, а также структуры стали ШХ15СГ в зависимости от температуры отпуска. Получены кривые зависимостей величин, характеризующих магнитные и механические свойства стали, от температуры отпуска.

2. Опытным путем получены и сформулированы рекомендации по пробоподготовке образцов из данной стали.