ИНТЕНСИФИКАЦИЯ ПРОЦЕССА СГУЩЕНИЯ ОТВАЛЬНЫХ ХВОСТОВ ГРАВИТАЦИИ ЗОЛОТОНОСНЫХ КОР ВЫВЕТРИВАНИЯ ВИНОКУРОВСКОГО РУДОПРОЯВЛЕНИЯ

ИНТЕНСИФИКАЦИЯ ПРОЦЕССА СГУЩЕНИЯ ОТВАЛЬНЫХ ХВОСТОВ ГРАВИТАЦИИ ЗОЛОТОНОСНЫХ КОР ВЫВЕТРИВАНИЯ ВИНОКУРОВСКОГО РУДОПРОЯВЛЕНИЯ

Аннотация

Исследовано влияние различных флокулянтов и коагулянтов на процесс интенсификации сгущения хвостов гравитации золотоносных кор выветривания Винокуровского рудопроявления. Определена зависимость показателей содержания твердого в осадке от расхода коагулянтов и флокулянтов, а также зависимости удельной площади осаждения от расхода коагулянтов и флокулянтов. Установлено, что наиболее эффективным реагентом для интенсификации процесса сгущения, окисленной золотосодержащей руды является Magnaflok 351 при расходе 5 г/т. Данный расход реагента позволяет получить содержание твердого в осадке 60,51% при небольшой удельной площади осаждения. Потери со сливом при использовании данного реагента составляют 15 г/м3. Потери со сливом без использования реагентов составляют 40 г/м3.

1. Введение

Затраты предприятий на складирование отходов горной промышленности составляют до 50% от общей стоимости обогатительного передела и увеличиваются в связи с ростом цен на электроэнергию, воду и оборудование. Одним из перспективных направлений в энергосбережении процесса складирования отходов является сгущение хвостовой пульпы с организацией частичного или полного внутрифабричного водооборота .

Операция сгущения позволяет существенно сократить расходы на электроэнергию, потребление свежей воды за счет использования водооборота, а также снижается количество продукта, поступающего в хвостохранилище, за счет увеличения содержания твердого в сгущенном продукте.

Статистический анализ существующих систем оборотного водоснабжения в комплексе с процессом сгущения обогатительных фабрик по переработке шламистых руд показывает, что для решения вопросов чистоты оборотных вод требуется комплексный подход к системе обезвоживания , , , .

Для ускорения процесса сгущения в пульпу добавляют специальные реагенты, вызывающие коагуляцию или флокуляцию, т.е. слипание мельчайших минеральных частиц и образование относительно крупных, быстро осаждающихся агрегатов . При использовании реагентов флокулирующего и коагулирующего действия снижается потребная площадь сгущения, что позволяет существенно сократить капитальные вложения при строительстве или реконструкции обогатительной фабрики. Основное преимущество флокулянтов перед коагулянтами состоит в том, что они обеспечивают более прочное связывание частиц суспензии в относительно упругую пористую структуру, которая обладает достаточно высокой сопротивляемостью к разрушению под действием механической обработки. Благодаря этим свойствам, обработанные флокулянтом суспензии, значительно быстрее седиментируют, а осадок обладает более высокой плотностью и легче обезвоживается прессованием или центрифугированием, так как его гидравлическое сопротивление в процессе обработки растет значительно медленнее, чем у суспензий, обработанных коагулянтом. В то же время, флокулянты имеют один существенный недостаток – их молекулы, в силу огромной молекулярной массы, обладают очень низкой подвижностью, что создает проблемы при смешивании исходного раствора флокулянта с суспензией и равномерном распределении его молекул в объёме обрабатываемой суспензии и, следовательно, на поверхности частиц , , , .

Цель данной работы состояла в том, чтобы определить оптимальный расход и тип реагента для интенсификации процесса сгущения отвальных хвостов золотоносных кор выветривания одного Винокуровского рудопроявления с массовой долей золота 1,5 г/т .

2. Методика исследований и обработки данных

В качестве объекта исследования выбраны золотоносные коры выветривания Винокуровского рудопроявления с массовой долей золота 1,5 г/т. Основные рудные минералы – самородное золото, магнетит, гетит, сульфиды, нерудные минералы с высоким удельным весом – англезит, пироморфит, церуссит и рутил, а также кварц, нередко находящийся в тонком срастании с золотом.

Для проведения исследований по интенсификации процесса сгущения из исходной руды были выделены отвальные хвосты после концентрации на центробежном сепараторе Falcon. Крупность хвостов сепарации составила 85% класса – 0,074 мм. Результаты обогатимости золотоносных кор выветривания представлены в работе .

Эксперименты проводились согласно рекомендаций, изложенных в , .

Сгущение пульпы осуществлялось в цилиндрах емкостью 500 мл. Для опытов берут свежую, полученную в процессе обработки руды пульпу; плотность твердой пульпы определяется заранее. В полученной пульпе, так называемой исходной, определяют весовое отношение жидкого к твердому (R) по формуле 1.1.

где δ – плотность твердой фазы, г/см3; V – объем пульпы, см3; Р – масса пульпы, г.

Значение Р определяют взвешиванием пульпы известного объема. После этого приступают к приготовлению из исходной пульпы порций с отношением жидкого к твердому (R) от 10 до 3.

Для этого по формуле 1.2 вычисляют массу твердого в граммах (Т) в каждой порции, причем объем порции V зависит от емкости используемых для сгущения цилиндров, а значение R принимают для каждой порции в указанных пределах.

Затем по формуле 1.3 вычисляют объем исходной пульпы, необходимый для получения каждой порции. Отмеривают нужные объемы исходной пульпы и частичным обезвоживанием (сгущением с последующей декантацией) или разбавлением доводят их до объема на 100-150 мл меньше емкости цилиндров, в которых проводится сгущение.

Эксперимент проводился в следующей последовательности: навеску пульпы помещают в цилиндр, добавляют реагенты, перемешивают, а затем воду доливают до отметки 500 мл. Полученную суспензию тщательно перемешивают многократным перевёртыванием цилиндра. Цилиндры ставят на ровную, хорошо освещённую поверхность. Через некоторое время появляется заметная граница осаждающегося твёрдого, выше которой находится слой осветлённой жидкости. Проводят наблюдение за скоростью перемещения границы осветлённого слоя через каждую минуту в течение 1-2 часов, до тех пор, пока сгущенный продукт не перестанет уплотняться. В конце наблюдений замеряют высоту слоя сгущенного осадка и диаметр цилиндра. Строят графическую зависимость осветлённого слоя (h) от времени отстаивания при различных концентрациях и исследуемых реагентов.

Удельную площадь осаждения определяют по формуле 1.4.

где R1 и R2 – исходное разжижение и в осадке соответственно; К – коэффициент использования площади сгустителя (К = 0,7÷0,8); ν – скорость осаждения, м/ч.

Скорость расслоения пульпы определяли в начальный момент сжатия осадка по формуле 1.5.

где H – высота осветленного слоя в начальный момент сжатия, мм; t – время осветления пульпы в начальный момент сжатия, сек.

Плотность обезвоженного осадка характеризуют содержанием твёрдого и определяют по формуле 1.6

где βт – содержание твёрдого в осадке, %; Rос – отношение жидкого к твёрдому (ж:т) в осадке находят по формуле 1.7

где mв – масса воды в осадке, г; mт – масса исходной навески, г.

Осадок после сгущения содержит твёрдое и воду. Объём осадка вычисляют по формуле 1.8.

где S – площадь сечения цилиндра; см2 hос – высота осадка, см. (формула 1.9);

Объем твердого находят по формуле 1.11.

Объем воды находят по формуле 1.12.

Так как плотность воды равна единице, то объем воды равен массе воды.

Данные наблюдений и расчётов записывают в таблицу и строят графическую зависимость осветлённого слоя (h) от времени отстаивания при различных концентрациях и исследуемых реагентов.

Математическая обработка статистического материала, для всех исследований заключается в следующем:

- все исследования (каждая точка на графике) дублировалась по пять раз;

- определяется среднее арифметическое по формуле;

где N – число опытов, X – значение функции отклика.

- рассчитывается среднеквадратическое отклонение по формуле

- размах варьирования определяется по формуле:

- определяется среднеквадратическая ошибка по формуле:

- рассеивание отдельных измерений около среднего значения характеризуются дисперсией (Д), которая равна σ2.

- определяется коэффициент вариации по формуле:

- показатель точности находится по формуле:

Среднее арифметическое сопровождается указанием, с какой погрешностью и вероятностью оно определено, т.е. доверительная оценка интервала и вероятности.

- доверительный интервал определяется по формуле:

где t – коэффициент вероятности или показатель достоверности определяет по принятому уровню значимости (при 95 % надежности) .

3. Результаты реализации методики и обсуждение

Предварительно на пробе отвальных хвостов определена исходная объемная концентрация твёрдого, которая составила 370 г/л (30% твердого).

Для интенсификации процесса сгущения были использованы следующие коагулянты: Al2(SO4)3, Fe2(SO4)3, Ca(OH)2. Это эффективные и относительно дешевые реагенты, широко использующиеся в практике обогащения руд. Диапазон расходов реагентов коагулирующего действия составил от 73,92 до 443,52 мг/л (от 200 до 1200 г/т.)

Для оценки эффективности исследуемых реагентов проведены опыты с осаждением без коагулянта.

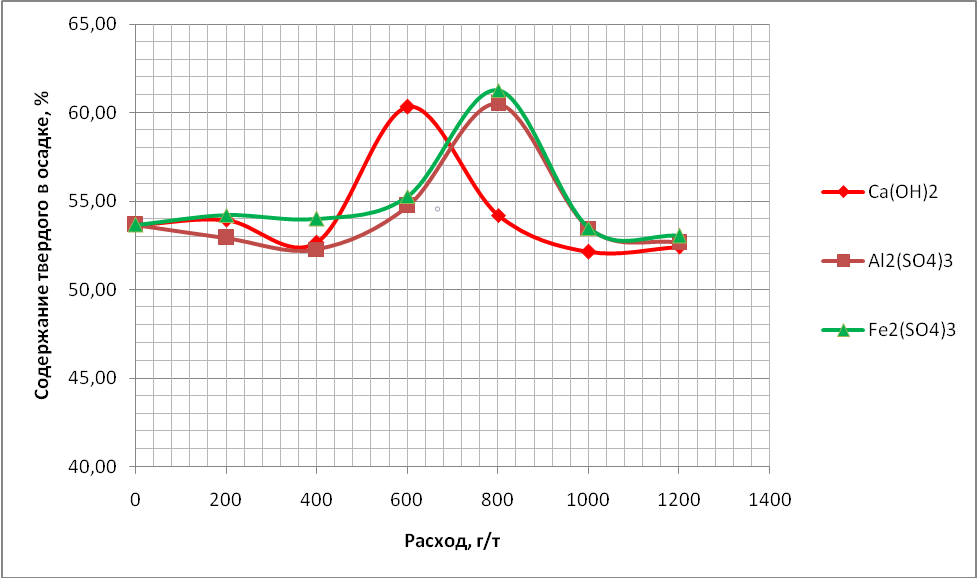

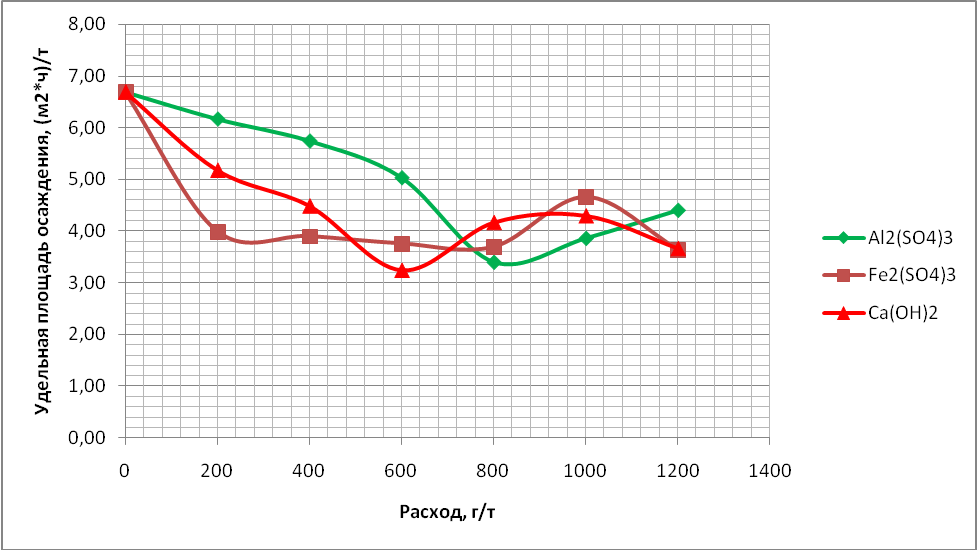

Результаты исследований показаны в таблице 1 и на рисунках 1, 2.

Таблица 1 - Результаты исследований влияния коагулянтов на показатели сгущения

Расход, мг/л | Время осаждения, (t1), мин | Высота осветленного слоя, H01, мм | Высота осадка (начало уплотнения) (h с1),мм | Высота уплотнённого осадка (h с2),мм | Удельная площадь сгущения (f),м2/т.час | Содержание твёрдого (Βтв),,% | Разжижение, (R) Ж:Т | Скорость осаждения, мм/с |

Без реагентов | ||||||||

0 | 44 | 96 | 211 | 138 | 6,68 | 53,68 | 0,86 | 0,036 |

Al2(SO4)3 | ||||||||

73,92 | 50 | 110 | 200 | 135 | 6,16 | 52,93 | 0,89 | 0,037 |

147,84 | 58 | 117 | 193 | 137,5 | 5,74 | 52,28 | 0,91 | 0,034 |

221,76 | 57 | 120 | 187 | 134 | 5,03 | 54,73 | 0,83 | 0,035 |

295,68 | 45 | 114 | 139 | 101 | 3,4 | 60,51 | 0,65 | 0,042 |

369,6 | 50 | 116 | 194 | 133 | 5,48 | 53,46 | 0,87 | 0,039 |

443,52 | 57 | 119 | 188 | 142 | 4,4 | 52,66 | 0,9 | 0,035 |

Са(ОН)2 | ||||||||

73,92 | 50 | 112 | 195 | 137 | 5,17 | 53,94 | 0,85 | 0,037 |

147,84 | 55 | 115 | 195 | 136 | 5,88 | 52,67 | 0,9 | 0,035 |

221,76 | 45 | 115 | 138 | 101,5 | 3,24 | 60,32 | 0,66 | 0,043 |

295,68 | 49 | 120 | 187 | 136 | 4,16 | 54,20 | 0,85 | 0,041 |

369,6 | 45 | 115 | 195 | 138 | 4,65 | 52,15 | 0,92 | 0,043 |

443,52 | 43 | 115 | 192 | 143 | 3,66 | 52,41 | 0,91 | 0,045 |

Fe2(SO4)3 | ||||||||

73,92 | 47 | 121 | 186 | 136 | 3,99 | 54,20 | 0,85 | 0,043 |

147,84 | 37 | 121 | 189 | 131 | 3,9 | 54,00 | 0,85 | 0,055 |

221,76 | 40 | 121 | 186 | 132 | 3,75 | 55,28 | 0,81 | 0,050 |

295,68 | 47 | 116 | 137 | 99 | 3,69 | 61,26 | 0,63 | 0,041 |

369,6 | 57 | 120 | 190 | 133 | 4,66 | 53,46 | 0,87 | 0,035 |

443,52 | 44 | 117 | 190 | 140,5 | 3,63 | 53,04 | 0,89 | 0,044 |

Рисунок 1 - График зависимости содержания твёрдого в осадке от расхода коагулянтов

Рисунок 2 - График зависимости удельной площади осаждения от расхода коагулянтов

Дальнейшие исследования были проведены с применением реагентов флокулянтов - Magnaflok 338, Magnaflok 351, Superflok H300, полиакриламид (ПАА), с расходом от 1,845 до 18,45 мг/л (от 5 до 50 г/т).

Реагенты М-351 и Superflok H 300 имеют рабочий диапазон значений рН от 1 до 11. Относятся они к неионогенным полиакриламидам с высокомолекулярной массой. Эти флокулянты изготавливаются методом полимеризации акриламида и имеют молекулярную массу 10 миллионов, вязкость при концентрации 5 г/л от 8 сП до 200 сП.

К анионным реагентам относятся Magnaflok 338 и ПАА рабочий диапазон значений рН составляет от 5 до 11. Эти флокулянты изготавливаются методом сополимеризации акриламида и соли карбоновой или сульфокислоты. Молекулярная масса составляет 20 миллионов, вязкость при концентрации 5 г/л – от 60 до 200 сП.

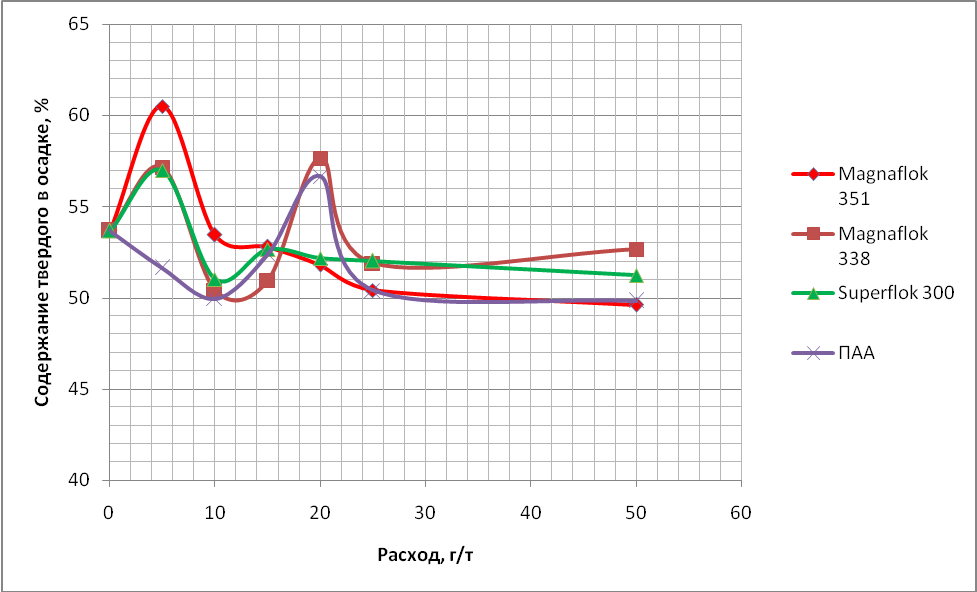

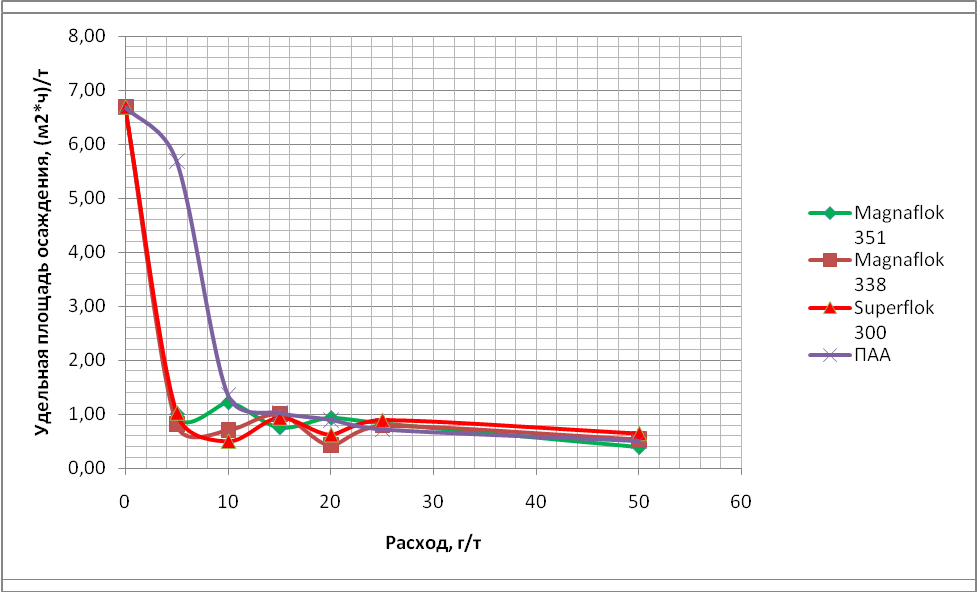

Результаты исследований показаны в таблице 2 и на рисунках 3, 4.

Таблица 2 - Результаты исследований влияния флокулянтов на показатели сгущения

Расход, мг/л | Время осаждения, (t1), мин | Высота осветленного слоя, H01, мм | Высота осадка (начало уплотнения) (h с1),мм | Высота уплотнённого осадка (h ос2),мм | Удельная площадь сгущения (f),м2/т.час | Содержание твёрдого (Βтв),,% | Разжижение, Ж:Т | Скорость осаждения, мм/с | |

Magnaflok 338 | |||||||||

1,845 | 57 | 134 | 119 | 110,5 | 0,82 | 57,15 | 0,75 | 0,0392 | |

3,69 | 48 | 154 | 156 | 145 | 0,71 | 50,42 | 0,98 | 0,0535 | |

5,535 | 56 | 145 | 162 | 149 | 1,00 | 50,97 | 0,96 | 0,0432 | |

7,38 | 37 | 137 | 116 | 109 | 0,43 | 57,66 | 0,73 | 0,0617 | |

9,225 | 46 | 158 | 152 | 139 | 0,79 | 51,90 | 0,93 | 0,0572 | |

18,45 | 38 | 154 | 153 | 142 | 0,54 | 52,66 | 0,9 | 0,0675 | |

Magnaflok 351 | |||||||||

1,845 | 63 | 142 | 111 | 101 | 1,01 | 60,51 | 0,65 | 0,0376 | |

3,69 | 63 | 162 | 148 | 133 | 1,22 | 53,46 | 0,87 | 0,0429 | |

5,535 | 61 | 157 | 150 | 141,5 | 0,75 | 52,78 | 0,89 | 0,0429 | |

7,38 | 44 | 146 | 161 | 145,5 | 0,93 | 51,80 | 0,93 | 0,0553 | |

9,225 | 43 | 151 | 159 | 145 | 0,83 | 50,42 | 0,98 | 0,0585 | |

18,45 | 31 | 143 | 164 | 155 | 0,39 | 49,61 | 1,02 | 0,0769 | |

Superfloc H300 | |||||||||

1,845 | 60 | 132 | 121 | 111 | 1,03 | 56,99 | 0,75 | 0,0367 | |

3,69 | 88 | 163 | 147 | 142,5 | 0,51 | 51,03 | 0,96 | 0,0309 | |

5,535 | 55 | 152 | 155 | 142 | 0,94 | 52,66 | 0,9 | 0,0461 | |

7,38 | 31 | 148 | 159 | 144 | 0,63 | 52,17 | 0,92 | 0,0796 | |

9,225 | 30 | 150 | 160 | 138,5 | 0,90 | 52,02 | 0,92 | 0,0833 | |

18,45 | 17 | 115 | 138 | 109 | 0,65 | 51,23 | 0,95 | 0,1127 | |

ПАА | |||||||||

1,845 | 50 | 110 | 200 | 140 | 5,69 | 51,64 | 0,94 | 0,0367 | |

3,69 | 75 | 150 | 160 | 147 | 1,36 | 49,95 | 1 | 0,0333 | |

5,535 | 55 | 150 | 157 | 143 | 1,03 | 52,41 | 0,91 | 0,0455 | |

7,38 | 36 | 127 | 126 | 112 | 0,90 | 56,66 | 0,76 | 0,0588 | |

9,225 | 44 | 153 | 157 | 145 | 0,72 | 50,42 | 0,98 | 0,0580 | |

18,45 | 36 | 143 | 164 | 154 | 0,50 | 49,83 | 1,01 | 0,0662 | |

Рисунок 3 - График зависимости содержания твёрдого в осадке от расхода флокулянтов

Рисунок 4 - График зависимости удельной площади осаждения от расхода флокулянта

При увеличении расхода неионогенного реагента Мagnaflok-351 от 1,845 до 18,45 мг/л (с 5 до 50 г/т) время осаждения осадка с 63 минут уменьшается до 31. Флокулянт Superfloc H 300 позволяет уменьшить время осаждения с 60 до 17 минут. Удельная площадь сгущения при этом уменьшалась от 5,69 м2/т.час до 0,5 м2/т.час. Следует отметить, что содержание твёрдого в сгущённом продукте при использовании реагента Мagnaflok-351 при расходе 1,845 мг/л (5 г/т) значительно выше и составляет 60,51% в сравнение с реагентом Superfloc H 300 (при расходе 20 г/т) – 57,66 %.

Из анионных флокулянтов, наибольший ионный заряд имеет Magnaflok 338, чем ПАА. Известно, что при маленьких расходах, более эффективен реагенты с большим зарядом. Так, при расходе Magnaflok 338 – 1,845 мг/л (5 г/т) удельная площадь составила 1,03 м2/т.час при содержании твёрдого 56,99 %, а у ПАА при расходе 7,38 мг/л (20 г/т) – 0,9 м2/т.час при содержании твёрдого 56,66%. Увеличение расхода флокулянтов снижает удельную площадь осаждения и содержание твёрдого в сгущённом продукте. Это объясняется тем, что при флокуляции образуются комплексы – каркасы, т.е. происходит связывание поверхности двух частиц «мостиком» полимерной цепочки флокулянта внутри которого имеется большое количество воды.

Заключительный этап исследований был направлен на определение потерь твёрдого со сливом сгустителя. При оптимальном реагентном режиме с использованием реагента Magnaflok 351 при расходе 1,845 мг/л (5 г/т), был отобран и отфильтрован слив, определена масса твёрдого в нем. Расчёт показал, что потери со сливом при использовании данного реагента составляют 15 г/м3. При этом потери со сливом без использования реагентов составляют 40 г/м3.

4. Заключение

Для интенсификации процесса сгущения в работе были использованы различные регенты, как коагулирующего действия, так и флокулирующего механизма действия.

В качестве коагулянтов использовались Al2(SO4)3, Ca(OН)2, Fe2(SO4)3 в диапазоне 73,92 до 443,52 мг/л (от 200 до 1200 г/т.) с интервалом 73,92 мг/л (200 г/т). Это эффективные и относительно дешевые реагенты, широко применяемые в практике обогащения. Определено, что Al2(SO4)3,и Fe2(SO4)3 не обеспечивают высокие результаты осаждения, а именно: использование Al2(SO4)3 позволяет получить содержание твердого в осадке 60,51% при удельной площади осаждения 3,40 (м2*ч)/т; использование Fe2(SO4)3 позволяет получить содержание твердого в осадке 61,26% при удельной площади осаждения 3,69 (м2*ч)/т. Из традиционных коагулянтов лучшие результаты получены с использованием извести, так при оптимальном расходе Са(ОН)2 221,76 мг/л (600 г/т) возможно получить содержание твердого в осадке 60,32% при удельной площади осаждения 3,24 (м2*ч)/т.

В качестве реагентов флокулянтов использовали: анионные флокулянты – Magnaflok 338, ПАА; неионогенные – Magnaflok 351, Superflok Н 300, расход флокулянтов изменялся от 1,845 до 18,45 мг/л (от 5 г/т до 50 г/т). Эти реагенты широко используются в практике переработки окисленных золотосодержащих руд на Васильевском руднике, Золотоизвлекательной фабрике ЗИФ 1 Олимпиадинского ГОКа.

При исследовании реагентов флокулирующего действия было выявлено что: оптимальный расход Magnaflok 338 составляет 1,845 мг/л (5 г/т). Данный расход позволяет получить содержание твердого в осадке 57,15% при удельной площади осаждения 0,82 (м2*ч)/т. Исследование реагента Magnaflok 351 позволяет получить содержание твердого в осадке составляет 60,51% при удельной площади осаждения 1,01 (м2*ч)/т. Реагент Superflok Н 300 при расходе 1,845 мг/л (5 г/т) позволяет получить содержание твердого в осадке 56,99% при удельной площади осаждения 1,03 (м2*ч)/т. Оптимальный расход при использовании реагента ПАА составляет 7,38 мг/л (20 г/т). Данный расход позволяет получить содержание твердого в осадке 56,66% при удельной площади осаждения 0,9 (м2*ч)/т.

В ходе проведения работы было выявлено, что оптимальным реагентом для интенсификации процесса сгущения, окисленной золотосодержащей руды является Magnaflok 351 при расходе 1,845 мг/л (5 г/т). Данный расход реагента позволяет получить содержание твердого в осадке 60,51% при небольшой удельной площади осаждения.