УЛУЧШЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ ИНСТРУМЕНТИОВ С ПРИМЕНЕНИЕМ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ НА ОСНОВЕ РАЗРАБОТАННОГО АЛГОРИТМА

Швецов И.В.1, Беляков В.Н.2, Желнов Д.В.3, Зубарев Ю.М.4, Круглов А.И.5

1ORCID: 0000-0003-3668-307Х, доктор технических наук, профессор

2кандидат технических наук, доцент

3аспирант

1,2,3Новгородский государственный университет имени Ярослава Мудрого

4кандидат технических наук, профессор

5кандидат технических наук, доцент

4,5Санкт-Петербургский политехнический университет Петра Великого

УЛУЧШЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ ИНСТРУМЕНТИОВ С ПРИМЕНЕНИЕМ КОМПЬЮТЕРНОГО МОДЕЛИРОВАНИЯ НА ОСНОВЕ РАЗРАБОТАННОГО АЛГОРИТМА

Аннотация

Применяемые металлические антифрикционные материалы не могут работать без смазки минеральными маслами. Эксперименты на металлических образцах являются пока определяющими для расчета свойств материала, проверке модели, ее корректировки для решения проблем повышения износостойкости. Создание блок-схем программ для расчета тепловых полей методом конечных элементов значительно упрощает и удешевляет создание улучшенного поверхностного слоя инструмента и открывает возможности для компьютерного моделирования качеств этих поверхностей без значительных затрат на лабораторные физические эксперименты. В представленной работе материалы составлены на основании проведенных расчетов и компьютерного моделирования процесса упрочнения поверхностей.

Ключевые слова: Надежность, эффективность, экологическая безопасность, инструмент, моделирование.

Shvetsov I.V.1, Belyakov V.N.2, Zhelnov D.V.3, Zubarev Y.M.4, Kruglov A.I.5

1ORCID: 0000-0003-3668-307Х, PhD in Engineering, professor

2PhD in Engineering, аssociate professor

3Postgraduate student

1,2,3Novgorod state University named after Yaroslav the Wise

4PhD in Engineering, professor

5PhD in Engineering, аssociate professor

4,5Saint-Petersburg State Polytechnic University Peter The Great

IMPROVEMENTS OF WORKING SURFACES OF INSTRUMENTS USING COMPUTER SIMULATION BASED ON THE DEVELOPED ALGORITHM

Abstract

The metal antifriction materials cannot work well without mineral oil lubricants. The experiments on metal samples are still crucial for evaluation of material properties, model testing, and adjusting it for solution of the problems of increasing wear resistance. The development of program flowcharts for the calculation of thermal fields by the finite element method greatly simplifies and reduces the cost of development the improved surface layer of the tool and provides the possibilities for computer simulation of the properties of these surfaces without significant expenses on laboratory physical experiments. The work presents the materials based on the performed calculations and the computer simulation of the surface hardening process.

Keywords: Reliability, efficiency, environmental safety, tool, modeling.

В настоящее время не имеется сведений об экспериментальных методах, позволяющих непосредственно наблюдать изменения структуры вещества при пластическом деформировании и разрушении материала. Поэтому микроскопическое исследование поведения вещества может быть выполнено лишь на основе моделирования методом молекулярной динамики процессов [1]. Однако, несмотря на достаточно большое количество работ, выполненных методами молекулярной динамики, прямого подтверждения изменения структуры материала в условиях высокой динамики процессов не получено.

Для описания поля внешнего воздействия может быть использован известный механизм размножения самой дислокации, когда последняя является источником новых дислокаций по механизму, отличающемуся от механизма Франка-Рида [1]. Пусть атомные связи примесей и их соединений в виде карбидов и сульфидов железа в сталях и чугунах, в известной мере, условны, поскольку они не намного слабее взаимодействия в относительно правильной кристаллической решетке. Под влиянием касательных напряжений в плоскости скольжения дислокаций происходит разрыв связей с образованием новых связей, что ведет к перемещению их на одно межатомное расстояние [1]. Критическое напряжение, необходимое для осуществления смещения атомов в ядре дислокации значительно под воздействием внешних сил и должно быть больше стартового напряжения, поэтому данный процесс начинается со скольжения, а затем образуются две парные дислокации. Далее этот процесс в результате действия сжимающих сил, действующих на элементарный объем снимаемой стружки, приводит к образованию противоположных дислокаций, так как конфигурация с двойным вектором Бюргерса является неустойчивой. Поэтому в результате динамического нагружения образуются две новые дислокации противоположных знаков, каждая из которых может, в свою очередь, является источником зарождения новой пары дислокаций [1].

Описанный процесс разложения дислокаций характеризует увеличение плотности дислокаций в динамически деформируемой кристаллической решетке. Это частично объясняет процесс развития микротрещин и полос скольжения, структурных изменений в материале и скачкообразный массоперенос вещества в условиях механической обработки, хотя не дает точных количественных моделей на современном этапе. Поэтому следует либо постулировать необходимые закономерности, либо использовать соотношения, полученные известными методами в условиях обычной квазистатической деформации. Для этого рассмотрим процесс стружкообразования при резании металлов, сопровождающихся отделением срезаемого слоя, развитием микротрещин и полос скольжения, структурными изменениями под влиянием силового и температурного полей в процессе пластичной деформации, нарушением элементарных связей между молекулами и атомами в поликристалле и т.д.

Строение кристаллической решетки железных сплавов и чугунов обусловлено их химическим составом, наличием примесей, которые в различной степени влияют на пластическое деформирование и разрушение срезаемого слоя при превращении его в стружку. Появление микротрещин в карбидных соединениях, действующих в ферритной матрице сталей и ряде чугунов, как мощный концентратор напряжений создает зародыши уже при 1% деформации. Это намного ниже, чем при пластическом деформировании и разрушении снимаемой стружки.

В машиностроении широко применяют технологии изменения физико-механического состояния поверхности детали. На рисунке 1. представлена физическая модель, показывающая различные мероприятия технологии, которые направлены для изменения физико-механического состояния (физико-химического состояния) как всего объема материала, из которого выполнен элемент пары трения, так тонкого поверхностного слоя. Исследования металлических образцов являются пока определяющими расчетными методами свойств материала, проверке модели, ее корректировки для решения проблем повышения износостойкости. Путем использования компьютерного моделирования возникшие проблемы значительно снижают объем, сложность и стоимость [2,3,4].

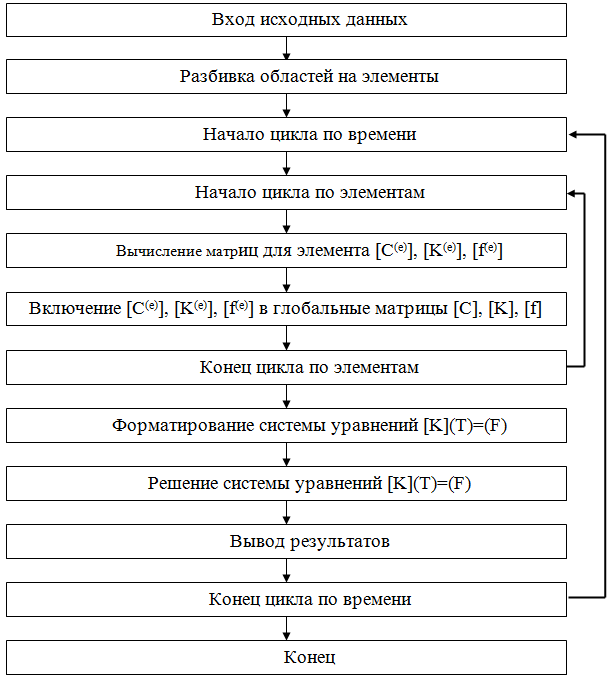

Создание блок-схем программ, необходимых для расчета тепловых полей методом конечных элементов в значительной степени упрощает и удешевляет создание улучшенного поверхностного слоя инструмента и открывает пути компьютерного моделирования качеств этих поверхностей без значительных затрат на лабораторные физические эксперименты.

В таблице 1 представлена схема, иллюстрирующая методы, которые позволяют изменять физико-механическое состояние поверхностного слоя пар трения

Таблица 1. - Методы, позволяющие изменять физико-механическое состояние поверхностного слоя пар трения

| Изменение физико-химического *(физико-механического) состояния поверхностного слоя | Специальные виды термической обработки поверхностей | Нанесение регулярного микрорельефа |

| Азотирование | ||

| Сульфоцианирование | ||

| Цианирование | ||

| Объемная закалка | ||

| Поверхностная закалка | ||

| Механические виды упрочнения поверхностей | Накатывание роликами и шариками | |

| Виброобкатывание | ||

| Нанесение регулярного микрорельефа | ||

| Гальванические покрытия | Хромирование | |

| Анодирование | ||

| Кадмирование | ||

| Серебрение | ||

| Плазменное напыление | Высокотемпературная плазма | |

| Низкотемпературная плазма | ||

| Ионно-вакуумная модификация | ||

| Упрочнение взрывом | ||

| Лазерное упрочнение |

Данные методы можно разделить на следующие категории:

- группа технологий, которая связана с объемной закалкой или термообработкой, направленной на увеличение твердости материала;

- технологические операции, направленные на закалку поверхностного слоя, например, токами высокой частоты;

- технологические операции, связанные с известными способами поверхностной термической обработки, как цементация с последующей закалкой и отпуском, либо азотирование, цианирование, сульфоцианирование и т.др.;

- технологические операции, связанные с нанесением гальванических покрытий, такие как хромирование, анодирование, кадмирование, меднение, серебрения и т.др.;

- механические технологические операции упрочняющих видов поверхностной обработки: нанесение регулярного микрорельефа; виброобкатывание; накатывание роликами и шариками и т.др.;

- методы плазменного напыления, которые можно разделить на две группы: высокотемпературная плазма; низкотемпературная плазма;

- методы ионно-вакуумной модификации поверхности или их еще называют ионной имплантации;

- методы упрочнения поверхности взрывом;

- методы лазерного упрочнения поверхности.

Одним из наиболее перспективных методов является способ плазменного напыления, позволяющего модифицировать поверхность материала до требуемых технических параметров, таких как твердость, шероховатость, остаточные поверхностные напряжения.

Однако применение плазменного напыления сопровождается рядом трудностей, таких как возможности появления дефектного слоя растягивающих остаточных напряжений, микротрещин.

Данные дефекты происходят при неправильной технологии напыления или при ее не соблюдении. Разработка технологии наплавки сопровождается проведением исследований в условиях, приближенным к реальным. Для снижения затрат на исследования допустимо использование компьютерного моделирования процессов наплавки. В сравнении с выполнением естественных “натуральных” экспериментальных исследований, компьютерное моделирование предусматривает предварительные работы по разработке моделей в виде программного обеспечения. Вместе с тем в перспективе эксперименты на модели влияют достаточно более оперативно, дешево и эффективно.

Для назначения рациональных параметров напыления возможно применение новых ЭВМ и пакета прикладных программ, которые позволяют реализовать вычисления методом конечных элементов. Основной вопрос метода конечных элементов состоит в том, что любую непрерывную величину, такую, как температура, давление и перемещение, можно аппроксимировать дискретной моделью, которая состоится на множестве кусочно-непрерывных функций, определенных на конечном числе подобластей.

Кусочнонепрерывные функции определяют путем данных непрерывной величины в конечном числе точек исследуемой области. Для исследования теплодеформационных полей сначала задается форма объекта, для которой будут производиться вычисления. После чего форма разбивается на элементы. Считается, что на каждом конкретном элементе все характеристики материала, такие как температура, напряжение, деформация, перемещения, а так же физико-химические свойства материала, не изменяются или изменяются линейно.

Рис.1 - Блок-схема программы, реализующий расчет тепловых полей методом конечных элементов

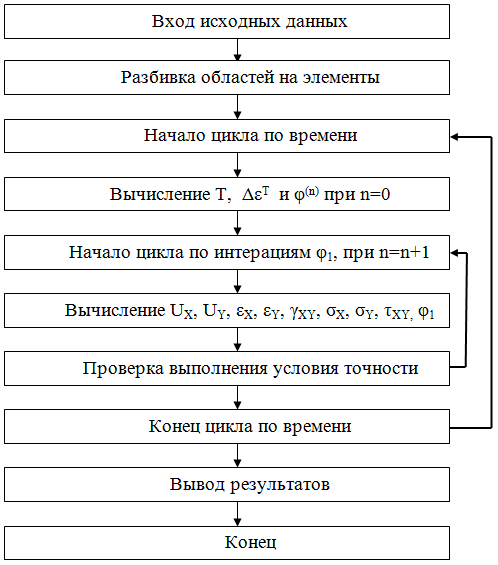

Рис.2 - Блок-схема программы, реализующей реализующий расчет плоско напряженного состояния

Расчет тепловых полей производится по алгоритму (Рис. 1), а расчет напряжений производиться по алгоритму (Рис. 2). В частности, описание физико-химико-механических процессов представлено в литературе [2,3,4].

В представленной работе материалы составлены на основании проведенных расчетов и компьютерного моделирования процесса упрочнения поверхностей на кафедре “Автоматы” в Санкт-Петербургском Политехническом Университете, которые позволяют рекомендовать данные программы для нанесения износостойких покрытий в машиностроении.

Список литературы / References

- Швецов И.В. Физико-химико-механические процессы в производстве: монография / И.В. Швецов; НовГУ им. Ярослава Мудрого. Великий Новгород, 2017. - 100 с.

- Волков В.Ю. Теория и описание программы моделирования: учебно-методическое пособие / В.Ю. Волков. - М.; Берлин: Директ-Медиа, 2014. - 85 с.

- Компьютерное проектирование и подготовка производства сварных конструкций: Учеб. пособие для вузов / С.А. Куркин, В.М. Ховов, Ю.Н. Аксенов и др. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. - 464 с.

- Кукуджанов В.Н. Компьютерное моделирование деформирования, повреждаемости и разрушения неупругих материалов и конструкций. Учебное пособие. - М.: МФТИ, 2008. - 215 с.

Список литературы на английском языке / References in English

- Shvetsov I.V.Fiziko-khimiko-mekhanicheskiye protsessy v proizvodstve: monografiya [Physical, Chemical and Mechanical Processes in Manufacturing: Monograph] / I.V. Shvetsov; NovSU named after Yaroslav the Wise. Velikiy Novgorod, 2017. - 100 p. [In Russian]

- Volkov V.Yu.Teoriya i opisaniye programmy modelirovaniya: uchebno-metodicheskoye posobiye [Theory and Description of Simulation Application: Study Guide] / V.Yu. Volkov. - M.; Berlin: Direct-Media, 2014. - 85 p. [In Russian]

- Kompiyuternoye proektirovaniye i podgotovka proizvodstva svarnykh konstruktsiy: Ucheb. posobiye dlia vuzov[Computer Design and Preproduction of Welded Structures: Student Training Manual] / S.А. Kurkin, V.M. Khovov, Yu.N. Aksenov et al. - M.: Publishing house of BMSTU, 2002. - 464 p. [In Russian]

- Kompiyuternoye modelirovaniye deformirovaniya, povrezhdaemosti i razrusheniya neuprugikh materialov i konstruktsiy. Uchebnoye posobiye[Kukudzhanov V.N. Computer Simulation of Deformation, Damageability and Destruction of Inelastic Materials and Structures. Tutorial] - M: MIPT, 2008. - 215 p. [In Russian]