ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ИСПОЛЬЗОВАНИЯ МИНЕРАЛЬНОГО МОДИФИКАТОРА В ПЕПЛОБЕТОНЕ ПУТЕМ ОПТИМИЗАЦИИ ДИСПЕРСНОГО СОСТАВА МНОГОКОМПОНЕНТНОГО ВЯЖУЩЕГО

Татроков К.А.1, Величко Е.Г.2

1 ORCID: 0000-0003-4222-2712, Аспирант, 2 Профессор, доктор технических наук, Московский Государственный Строительный Университет

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ИСПОЛЬЗОВАНИЯ МИНЕРАЛЬНОГО МОДИФИКАТОРА В ПЕПЛОБЕТОНЕ ПУТЕМ ОПТИМИЗАЦИИ ДИСПЕРСНОГО СОСТАВА МНОГОКОМПОНЕНТНОГО ВЯЖУЩЕГО

Аннотация

В статье рассмотрено – зависимость прочности пеплобетона от удельной поверхности добавки (молотого тонкодисперсного вулканического пепла Кабардино-Балкарской республики), метод повышения эффективности использования минерального модификатора в пеплобетоне путем подбора оптимального дисперсного состава многокомпонентного вяжущего.

Ключевые слова: пеплобетон, модификатор, пепел, дисперсность.

Tatrokov K.A.1, Velichko E.G.2

1ORCID: 0000-0003-4222-2712, Postgraduate student, 2 Professor, PhD in Engineering, Moscow State University of Civil Engineering

EFFICIENCY UPGRADING OF USING MINERAL MODIFIER IN "VOLCANIC CINDER" - CONCRETE VIA OPTIMIZING SIZE-CONSIST MULTICOMPONENT ASTRINGENT

Abstract

The article concentrates on dependence of the strength of the "volcanic cinder" - concrete to additive surface area (ground finely dispersed volcanic cinder of the Republic of Kabardino-Balkaria), efficiency upgrading method of using mineral modifier in "volcanic cinder" - concrete via selection of optimum size-consist multicomponent astringent

Keywords: "volcanic cinder" – concrete, modifier, cinder, dispersity.

Вулканический пепел состоит из мелких обломков пемзы, кварца, вулканического стекла и слюды. Основная масса (25%) представлена пылеватыми частицами. Преобладают обломки пеплового туфа до 60%, размерами зерен от 0,3 до 1 мм и до 4 мм. В более крупных частицах наблюдается волокнистая структура. Включения пемзы имеют грубопористую, волокнистую структуру. Кусочки слабого туфа, входящие в состав пепла, легко растираются пальцем в воде, быстро распадаются, а некоторые из них реагируют с соляной кислотой.

Включения пемзы прочны, легки и пористы. Зерна кварца размером 0,1 —1,2 мм, долговечны, коррозионнностойкие и составляют 15% массы породы.

Встречаются обломки известняка (пелитоморфный), зёрна полевого шпата до 5% и желтоватого биотита (2—3%) размером зерен до 0,6 мм хорошей сохранности. Кальциты иногда отмечаются как эпигенетический минерал в пепловой массе среди обломков слабого туфа. Микроскопические исследования пеплов показали, что они сложены в основном исключительно твердыми продуктами вулканических извержений. Они представлены обломками вулканического стекла, пепла, интрателлургическими минералами и незначительным количеством ксенолитов.

Ксенолиты представлены метаморфическими и осадочными породами — кварц-мусковитовыми сланцами, кварцитами, глинистыми сланцами и пелитоморфным известняком.

Таким образом, пепловые отложения являются образованиями твердых продуктов вулканических извержений, близких к кислым лавам липаритового типа [1].

Исследования показали, что в ряде случаев сочетание природного пористого щебня с песком из той же породы приводит к получению бетонов с более высокими техническими свойствами, чем при использовании кварцевого песка. Это связано с высокой однородностью показателей свойств щебня и песка из природных пористых пород и протеканием пуццолановой реакции между диоксидом кремния, содержащимся в зернах заполнителя и гидроксидом кальция.

В работе [2] показано, что при использовании минерального модификатора с оптимальной дисперсностью, функционально связанной с дисперсностью клинкерного компонента и только в оптимальном количестве, зависящим от собственной пуццоланической активности и дисперсности матрицы, прочность многокомпонентной цементной системы находится на уровне или превышает прочность бездобавочных цементных систем. Оптимальная дисперсность минерального модификатора в многокомпонентной цементной системе должна превышать дисперсность клинкерного компонента в 1,2..2,1 раза.

Для повышения эффективности использования минерального модификатора в бетоне в виде вулканического пепла путем оптимизации дисперсного состава многокомпонентного вяжущего были выполнены следующие исследования. Осуществлен помол вулканического пепла в шаровой мельнице и отбор трех проб с различной удельной поверхностью, с использованием которых были изготовлены и испытаны на прочность при сжатии образцы пеплобетона.

Прибором ToniPerm для измерения удельной поверхности по Блэйну была определена удельная поверхность применяемого для пеплоблоков портландцемента ГУП "Чеченцемент", которая составила 3550 см2 /г.

Были отобраны соответственно пробы молотого пепла с удельными поверхностями: S1= 3410 см2 /г, S2= 4720 см2 /г, S3= 5300 см2 /г.

Бетонные смеси были изготовлены в пропорциях по массе – 100 г (портландцемент):100 г (вода):500 г (вулканический пепел) - контрольный состав;

80 г (портландцемент):20 г (молотый пепел):100 г (вода): 500 г (вулканический пепел) – исследуемые составы бетона с тонкодисперсным пеплом различной удельной поверхности.

Образцы бетона размером 4х4х4(см) были пропарены и испытаны в возрасте 12 часов. Режим пропаривания: 2ч предварительное выдерживание, 3 ч подъем температуры до 85 0С, 5ч изотермический прогрев при 85 0С, 2 ч остывание.

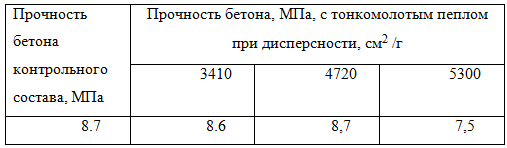

Результаты испытания образцов на прочность при сжатии (МПа) представлены в табл.1.

Таблица 1

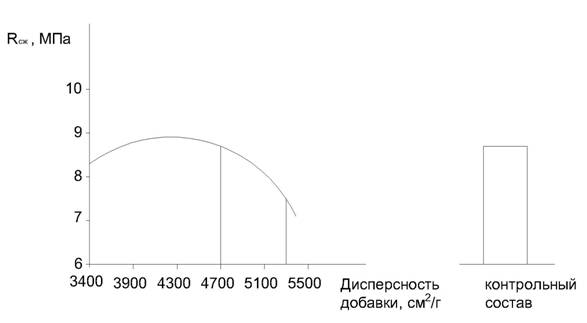

Зависимость прочности бетона с добавкой молотого пепла от его дисперсности представлена на рис.1.

Рис. 1 - Зависимость прочности пеплобетона от дисперсности тонкомолотого пепла.

При равной с портландцементом и оптимальной дисперсности тонкомолотого шлака прочность бетона оказалась на уровне прочности контрольного состава.

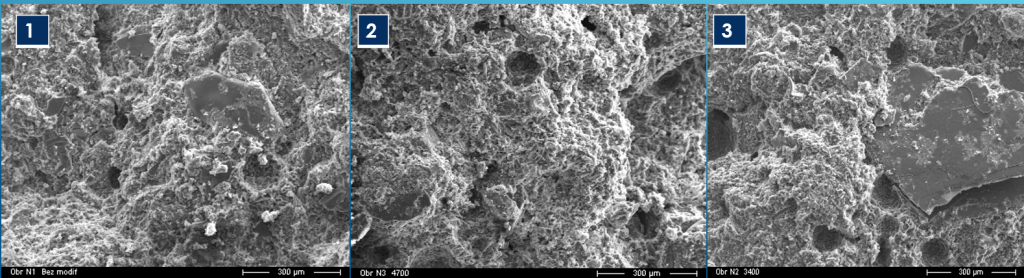

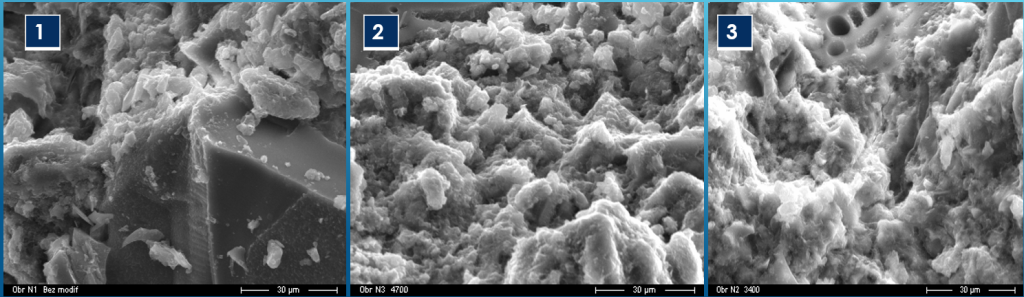

Ниже приведены снимки РЭМ контрольного состава (1), образца с молотым пеплом S1= 3410 см2 /г (2), образца с молотым пеплом S3= 5300 см2 /г (3).

Рис. 2 - Снимки РЭМ составов 1, 2 и 3.

Рис. 2 - Снимки РЭМ составов 1, 2 и 3.

Рис. 3 - Укрупненные снимки РЭМ составов 1, 2 и 3.

Исследования структуры цементного камня в РЭМ показывают, что в образцах с тонкодисперсным пеплом она более тонкодисперсная, характеризуется наличием гидратных фаз волокнистого строения, а также наблюдается уменьшение капиллярной пористости, повышение плотности, подтверждая прочностные показатели бетона. Кроме того, элементный анализ показал, что содержание свободного гидроксида кальция уменьшилось на 35 %, которое очевидно вступило во взаимодействие диоксидом кремния, с образованием вторичных прочных низкоосновных гидросиликатов кальция с меньшей обводненностью.

По предварительному расчету экономическая эффективность от замены 20 % портландцемента в пеплобетоне на пепел равной или оптимальной дисперсности составит 19,5 руб на кубический метр пеплобетона.

Литература

- Ахматов М.А. Легкий бетон на естественных пористых заполнителях Кабардино-Балкарии// Тр.КПИ: Эффективные легкие строительные материалы на базе местного сырья, Краснодар, - 1975,- вып.№80

- Величко Е.Г. Автореферат диссертации док.техн.наук/ Повышение эффективности использования минеральных модификаторов в бетоне путем оптимизации дисперсного состава многокомпонентного вяжущего. МГСУ. 1999.

References

- Ahmatov M.A. Legkij beton na estestvennyh poristyh zapolniteljah Kabardino-Balkarii// Tr.KPI: Jeffektivnye legkie stroitel'nye materialy na baze mestnogo syr'ja, Krasnodar, - 1975,- vyp.№80

- Velichko E.G. Avtoreferat dissertacii d.t.n. Povyshenie jeffektivnosti ispol'zovanija mineral'nyh modifikatorov v betone putem optimizacii dispersnogo sostava mnogokomponentnogo vjazhushhego. Tipografija MGSU. 1999.