РАСЧЕТ СОСТАВА ЭЛЕКТРОДНОЙ КОМПОЗИЦИОННОЙ ПРОВОЛОКИ ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ

Дубцов Ю.Н.1, Зорин И.В.1, Соколов Г.Н.2, Артемьев А.А1 , Лысак В.И.3,Топорков В.А.4, Кязымов Ф.А.5

1Кандидат технических наук; 2доктор технических наук, доцент; 3 доктор технических наук, член-корреспондент РАН; 4 магистрант; 5инженер, Волгоградский государственный технический университет

Работа выполнена при финансовой поддержке РФФИ в рамках научных проектов № 13-08-01282 и № 14-08-00868, а также гранта Президента РФ № МК-4265.2014.8.

РАСЧЕТ СОСТАВА ЭЛЕКТРОДНОЙ КОМПОЗИЦИОННОЙ ПРОВОЛОКИ ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ

Аннотация

Представлена методика расчета состава электродной композиционной проволоки (КП), обеспечивающая с достаточной точностью заданный химический состав сварных швов и наплавленного металла на основе γ'-Ni3Al. Методика основана на учете величин стехиометрического соотношения элементов, входящих в интерметаллическое соединение Ni3Al, степени обжатия, удлинения и уплотнения компонентов наполнителя, а также значений коэффициента перехода легирующих элементов.

Ключевые слова: композиционная проволока, электродуговая наплавка, алюминид никеля.

Dubtsov YU.N.1, Zorin I.V.1, Sokolov G.N.2, Artemev A.A. 1,Lysak V.I.3, Toporkov V.A.4 Kyazymov F.A.5

1PhD in Engineering; 2 Doctor of Technical Sciences, associate professor; 3Member Russian Academy of Sciences, Doctor of Technical Sciences; 4undergraduate student, 5engineer, Volgograd State Technical University

CALCULATION OF THE COMPOSITE ELECTRODE WIRE FOR ARC WELDING AND SURFACING

Abstract

Provides a methodology for calculating the composition of the composite electrode wire (CP), which provides a high degree of accuracy defined chemical composition welds and weld metal based on γ'-Ni3Al. The technique is based on the account values stoichiometric elements included in the intermetallic compound Ni3Al, reduction ratio, elongation and sealing filler components, as well as the values of the transition coefficient of alloying elements.

Keywords: composite wire, arc welding, nickel aluminide.

Работоспособность штампов и пресс-форм для горячего деформирования сталей, носков оправок трубопрошивных станов, дисков и лопаток турбин для наземных ГТД и других объектов, эксплуатирующихся при температурах до 1200 ºС, зависит от износостойкости их контактных поверхностей.

Для упрочнения рассмотренной группы деталей более технологичными являются современные износостойкие сплавы на основе легированного алюминида γ'-Ni3Al, способные, в отличие от никелевых и кобальтовых суперсплавов, длительно сохранять стабильную структуру и высокие эксплуатационные свойства вплоть до температуры 1250 ºС.

Для наплавки и сварки деталей из современных сложнолегированных жаропрочных сплавов на основе интерметаллических соединений требуется изготовление присадочных и электродных материалов соответствующего химического состава. Из литературных данных [1] известен положительный опыт разработки покрытых электродов для сварки сплавов типа supper-alloys и наплавки металла с антикавитационными свойствами на основе γ'-Ni3Al. Однако получение проволок и электродных стержней сплошного сечения из сплавов, которые легированы большим количеством тугоплавких компонентов, затруднено по причине низкой деформационной способности таких материалов. Более технологичны в изготовлении порошковые проволоки, но введение в состав их наполнителя порошков химически активных никеля и алюминия повышает склонность компонентов к окислению вследствие большой удельной поверхности порошков. При введении в порошковую проволоку небольших количеств легирующих компонентов с различными значениями удельных масс необходимо учитывать возможность их неравномерного распределения по длине проволоки по причине сепарации, что обусловливает химическую неоднородность наплавленного металла.

Возможным решением комплекса проблем является использование композиционной проволоки, изготовляемой путем совместного механизированного волочения через твердосплавную фильеру оболочки КП, изготавливаемой из пластичного металла и наполнителя, состоящего из комплекса промышленно выпускаемых компонентов в виде тонких проволок, лент и металлических порошков. Изменяя исходные размеры компонентов, можно изготовить КП, обеспечивающую практически любой химический состав металла сварного шва [2].

Таким образом, возможность использования технологически гибких дуговых процессов сварки и наплавки в защитных газах связана с необходимостью разработки методики расчета состава электродных КП.

Расчет ведется исходя из требуемой массы проволоки ![]() (кг), заданного диаметра

(кг), заданного диаметра ![]() (мм) и содержания легирующих элементов

(мм) и содержания легирующих элементов ![]() (масс.%) с тем отличием от методики [3], что отношение толщины оболочки к ее наружному диаметру является функцией, зависящей от стехиометрического соотношения

(масс.%) с тем отличием от методики [3], что отношение толщины оболочки к ее наружному диаметру является функцией, зависящей от стехиометрического соотношения ![]() между массами элементов, входящими в интерметаллическое соединение. Если такое соединение состоит из двух элементов (Ni3Al), то коэффициент

между массами элементов, входящими в интерметаллическое соединение. Если такое соединение состоит из двух элементов (Ni3Al), то коэффициент ![]() можно представить как соотношение:

можно представить как соотношение:

![]() (1)

(1)

где ![]() – массы, необходимые для обеспечения стехиометрического соотношения между первым и вторым элементами соответственно;

– массы, необходимые для обеспечения стехиометрического соотношения между первым и вторым элементами соответственно; ![]() – массы первого и второго элементов соответственно, содержащиеся в составе используемых легирующих материалов.

– массы первого и второго элементов соответственно, содержащиеся в составе используемых легирующих материалов.

В начале расчета необходимо увеличить содержание в КП легирующих элементов ![]() (масс.%) с учетом коэффициентов их перехода в сварочную ванну при выбранном способе сварки или наплавки.

(масс.%) с учетом коэффициентов их перехода в сварочную ванну при выбранном способе сварки или наплавки.

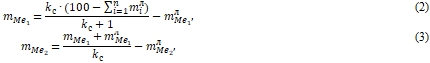

Определение масс. доли % ![]() для металлов, входящих в стехиометрическое соотношение

для металлов, входящих в стехиометрическое соотношение ![]() , производится по формулам (2) и (3) соответственно.

, производится по формулам (2) и (3) соответственно.

где ![]() – масс. доля % первого и второго компонента соответственно, вводимых в составе используемых легирующих материалов;

– масс. доля % первого и второго компонента соответственно, вводимых в составе используемых легирующих материалов; ![]() – масс. доля % i-того легирующего элемента; n – количество компонентов в КП.

– масс. доля % i-того легирующего элемента; n – количество компонентов в КП.

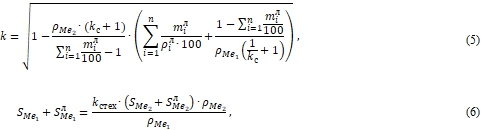

Далее по формуле (4) и (6) рассчитываются занимаемые в сечении КП площади сечения ![]() (мм2) металлов (в виде лент, проволок и др.) с учетом их содержания в легирующих материалах

(мм2) металлов (в виде лент, проволок и др.) с учетом их содержания в легирующих материалах ![]() .

.

![]() (4)

(4)

где ![]() – плотности элементов, входящих в интерметаллическое соединение, г/мм3.

– плотности элементов, входящих в интерметаллическое соединение, г/мм3.

Зная содержание в масс. долях % каждого легирующего элемента, определяют единичную массу проволоки ![]() ,кг:

,кг:

![]() (7)

(7)

где ![]()

где m – масс. доля % компонента КП.

В результате расчета получают: длину КП – ![]() , м; массу входящих в стехиометрическое соотношение никеля и алюминия, кг, а также легирующих компонентов наполнителя, кг.

, м; массу входящих в стехиометрическое соотношение никеля и алюминия, кг, а также легирующих компонентов наполнителя, кг.

Далее в зависимости от типа конструкции КП производится расчет геометрических параметров каждого вводимого компонента. Для ленты – толщина и ширина, для проволок – диаметр.

Так как при обжатии КП происходит неравномерное утонение и уплотнение входящих в нее компонентов по причине разности их пластических и сыпучих свойств, то необходимо учитывать этот факт при выборе их исходных размеров. Для каждого конструктивного исполнения и химического состава КП поправочные коэффициенты обжатия компонента ![]() должны быть получены экспериментальным путем.

должны быть получены экспериментальным путем.

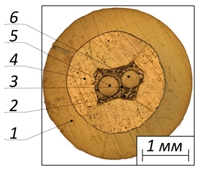

Для конструкции вида (рис. 1) корректировку геометрических размеров компонентов КП производят с учетом коэффициентов их обжатия ( ![]() ) и уплотнения (

) и уплотнения ( ![]() ).

).

Толщину наружной оболочки КП определяют по формуле

![]() (10)

(10)

где ![]() – ширина, толщина, коэффициент обжатия, расчетная площадь никелевой ленты соответственно; 1,06 – коэффициент удлинения материала при формировании трубчатой проволоки.

– ширина, толщина, коэффициент обжатия, расчетная площадь никелевой ленты соответственно; 1,06 – коэффициент удлинения материала при формировании трубчатой проволоки.

Рис. 1 – Сечение разработанной электродной КП с коаксиально расположенными компонентами наполнителя для аргонодуговой наплавки и сварки: 1 – никелевая оболочка со слоем наноразмерного порошка на ее внутренней поверхности; 2 – шихта; 3 – танталовая фольга; 4 – алюминиевый слой оболочки; 5 – проволока из молибдена; 6 – проволока из вольфрама.

На этом же этапе рассчитывают диаметр сформированной оболочки из никелевой ленты с учетом закрытия ее стыка и подбирают необходимый диаметр фильеры по формуле

![]() (11)

(11)

где ![]() (мм2) – диаметр, коэффициент обжатия, расчетная площадь алюминиевой проволоки соответственно.

(мм2) – диаметр, коэффициент обжатия, расчетная площадь алюминиевой проволоки соответственно.

При расчете массы порошковых компонентов, к примеру массы порошков хрома и циркония ![]() , надо учитывать насыпную плотность порошка

, надо учитывать насыпную плотность порошка ![]() (г/мм3), которая напрямую зависит от коэффициента его уплотнения

(г/мм3), которая напрямую зависит от коэффициента его уплотнения ![]() [2]:

[2]:

![]()

где ![]() – масса порошковой шихты циркония и хрома;

– масса порошковой шихты циркония и хрома; ![]() – насыпная плотность порошковой шихты в КП;

– насыпная плотность порошковой шихты в КП; ![]() – расчетные площади порошка циркония и хрома соответственно;

– расчетные площади порошка циркония и хрома соответственно; ![]() – насыпные плотности компонентов;

– насыпные плотности компонентов; ![]() – массовая доля компонентов в составе порошковой шихты.

– массовая доля компонентов в составе порошковой шихты.

Вывод

Разработанная методика позволяет рассчитать состав электродной КП, обеспечивающей при аргонодуговой наплавке с достаточной точностью заданный химический состав жаропрочного наплавленного металла и сварных швов на основе легированного Ni3Al.

Литература

- Modeling of the Build up Process for Production of Ni-Al based High Temperature Wear Resistant Coatings / M. Zinigrad [and others] // Proceedings of ASM Materials Solution*99: International Symposium on Steel for Fabricated Structures. Cincinnati, Ohio, USA. – 1999. – 230-233 pp.

- Иоффе, И. С. К вопросу выбора конструкции сечения порошковой проволоки / И. С. Иоффе, В. И. Зеленова // Сварочное производство. – 1986. – № 12. – С. 2-3.

- Особенности проектирования композиционной проволоки для наплавки сплавов на основе алюминида никеля / Ю.Н. Дубцов, И.В. Зорин, Г.Н. Соколов, В.И. Лысак // Изв. ВолгГТУ. Серия / ВолгГТУ. – Волгоград, 2012. – № 9. – С. 190-194.