ОПТИМИЗАЦИЯ ВЫСОКОСКОРОСТНОГО ФРЕЗЕРОВАНИЯ ПЕРА ЛОПАТКИ ДЛЯ КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ГТД)

Козинер Ю.Д.1, Арефьев А.В.2, Арефьев В.В.3

1Кандидат технических наук, доцент, 2Студент, 3Студент, Московский Авиационный Институт (Национальный Исследовательский Университет)

ОПТИМИЗАЦИЯ ВЫСОКОСКОРОСТНОГО ФРЕЗЕРОВАНИЯ ПЕРА ЛОПАТКИ ДЛЯ КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ГТД)

Аннотация

В статье представлены результаты исследования нового метода фрезерования пера лопатки компрессора газотурбинного двигателя. Проведена комплексная оптимизация CAD /CAM технологии для проектирования и изготовления детали. Предложен новый метод фрезерования пера лопатки -спиральная обработка специальным режущим инструментом. Разработаны оптимальные режимы обработки с учетом деформации заготовки под действием сил резания. Проведены исследования подтверждающие эффективность предложенного метода. Внедрение разработанного метода в техпроцесс изготовления лопаток компрессора позволило существенно повысить его технические и экономические показатели. Предложенная технология обработки пера лопатки прошла апробацию на предприятии и получила положительную оценку.

Ключевые слова: Фрезерование, перо, лопатка, компрессор, технология, оптимизация, инструмент.Koziner YU.D.1, Arefiev A.V.2, Arefiev V.V.3

1PhD, Associate professor, 2Student, 3Student, Moscow Aviation Institute (National Research University)

OPTIMIZATION OF HIGH-SPEED MILLING OF FEATHER FOR COMPRESSOR OF GAS-TURBINE ENGINE (GTE)

Abstract

The paper presents the results of the study of a new milling method for a feather of a gas turbine engine compressor. It was performed the complex optimization using CAD/CAM technology for designing and manufacturing of the detail. A new milling method of feather is proposed as well – a helical machining with special cutting tool. The authors developed optimal modes of processing, which consider the workpiece deformation under the influence of the cutting forces. It was carried out the research which proved the effectiveness of the proposed method. The introduction of the proposed method into the technical process of manufacturing of compressor blades has significantly increased its technical and economic indicators. The proposed technology of feather processing was tested in one of the companies and it received a positive assessment.

Keywords: milling, feather, compressor technology, optimization, tool.Целью данной работы является оптимизация высокоскоростного процесса фрезерования пера лопатки для компрессора ГТД (газотурбинного двигателя) из титанового сплава на станке с ЧПУ.

Известно, что обработка титановых сплавов сопряжена с определенными трудностями: это низкая стойкость режущего инструмента, высокая температура в контактной зоне, значительные усилия резания. Современные технологии изготовления лопаток компрессора ГТД основаны на двух методах формообразования пера. Первое это холодная (горячая) штамповка с дальнейшим вальцеванием пера, второе это фрезерование. Замковая часть лопатки в обоих случаях обрабатывается протягиванием или фрезерованием. Заготовкой для фрезерования служит достаточно массивный полуфабрикат с протянутым замком, который используется в качестве технологической базы для ориентации пера в приспособлении.

Однако используемый метод фрезерования пера лопатки из массивной заготовки имеет ряд существенных недостатков.

- Низкий коэффициент использования материала (до 80% дорогостоящего титанового сплава уходит в стружку)

- Выполнение черновых операций фрезерования при обработке пера лопатки.

- Необходимость полирования входной и выходной кромок, а так же радиуса перехода от пера к замку.

- Использование дорогостоящего 5-ти координатного станка с ЧПУ.

Для совершенствования технологического процесса была предложена новая технология изготовления пера лопатки. В качестве заготовки предлагается использовать штампованную заготовку с протянутым замком и припуском на пере не более 0,3мм на сторону под механическую обработку [2, C. 57-63]. Однако уменьшение припуска на фрезерование значительно уменьшает жесткость заготовки [2, C. 18], что отрицательно сказывается на точности обработки, качестве поверхности и стойкости инструмента. Для повышения жесткости заготовки было предложено использовать сплав ВУДа. Этот сплав, как известно, обладает низкой температурой плавления (75-80 С) а в отвержденном состоянии имеет структуру схожую по свойствам с алюминием, вследствие чего имеет достаточную жесткость и хорошо обрабатывается резанием.

Сущность новой технологии заключается в том, что после протягивания замка заготовка погружается в форму с расплавленным сплавом, таким образом, чтобы перо и полка полностью оказались погружены в сплав. Затем заготовка вынимается на воздух вместе с формой. Затвердевание происходит практически мгновенно после чего, заготовку устанавливают на 3Х координатный станок с ЧПУ и фрезеруют перо лопатки.

Жесткость заготовки при данном методе обработки практически не меняется, а стойкость инструмента повышается. Съем припуска осуществляется в основном за счет удаления легкообрабатываемого сплава ВУДа. Обработку можно производить на более интенсивных режимах резания. Стоит отметить, что экономически эта технология также обоснована. Сплав ВУДа, на розничном рынке стоит порядка 1200р/кг, что значительно дешевле титанового сплава, из которого изготавливается лопатка. Стружку сплава ВУДа можно использовать повторно, достаточно переплавить ее в кипящей воде. Если на замке остаются капли сплава они легко смываются в кипятке.

Реализация предложенной технологии производилась в следующем порядке.

Оптимизация CAD/CAM технологии

Для оптимизации CAD /CAM технологии были решены следующие задачи:

1. Произведен подбор CAD /CAM систем (программы NX4, КОМПАС 3D.V9 и Metromec).

2. Проведены исследования по выбору оптимальной траектории обработки пера лопатки с учетом требований по точности, качеству поверхностного слоя и производительности. Были исследованы две траектории обработки пера лопатки:

а) Спиральная обработка пера.

в) Пошаговая обработка пера по окружности.

Анализ результатов исследований показал, что при обработке по спиральной траектории снижается время на подвод инструмента, а так же уменьшается биения пера за счет увеличения осевой и уменьшения радиальной нагрузки.

3. Была разработана математическая модель детали и заготовки [3, C. 4-6], управляющая программа обработки, траектория движения инструмента [4, C. 18] в программе NX4. Программа NX4 является модульной, что позволяет проектирование 3D моделей и траектории обработки вести в одном файле. Применение КОМПАС 3D.V9 позволяет использовать стандарты ЕСКД. После конвертации 3D модели из NX4 в КОМПАС 3D.V9 были получены чертежи для построения системы координат станка, и сопоставления ее системе координат в которой строилась 3D модель.

4. Проанализирована возможность редактирования программы непосредственно в стойке станка, после выявления неточностей и отклонений от математической модели размеров выходной детали (в частности разворот пера, относительно оси Z и неравномерность отклонений по профилю пера на выходной кромке). В связи, с чем непосредственно в станке с помощью G кодов была развернута система координат на нужный угол.

5. Разработана программа для измерения выходной детали и сравнения её с эталоном в программе metromec для CMM WenzelLH54. Отличительной особенностью этих измерений является то, что они ведутся в пространстве, а значит, мы имеем пространственное представление об отклонениях точек в ту или иную сторону, исходя из этого, легко делать выводы о наклоне пера, его развороте или элементарном выпадении точек.

Выбор оптимальной конструкции режущего инструмента

Использование 3-х координатного станка и спиральной траектории обработки, а так же требования к качеству поверхности пера определило выбор конструкции режущего инструмента:

- Т-образный режущий инструмент (концевая фреза), позволяющий фрезеровать труднодоступные зоны пера.

- Режущие кромки зубьев фрезы должны быть заточены таким образом, чтобы профиль зуба был равен радиусу перехода пера в замок лопатки. При такой заточке зубьев фрезы исключается операция, полирования кромок пера лопатки и переходного радиуса.

- Инструмент должен изготавливаться на инструментальных предприятиях и иметь съемные режущие пластины.

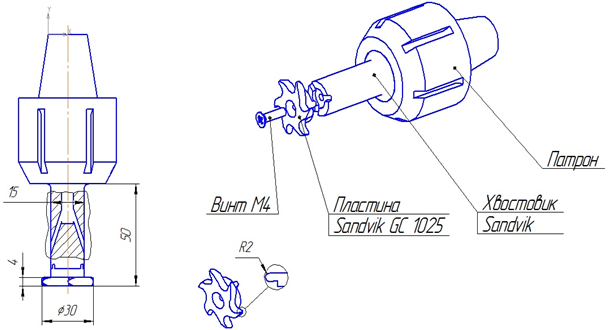

Этим требованиям в полной мере соответствует Т-образная фреза CoroMill 327 c твердосплавным хвостовиком Weldon фирмы Sandvikcoromant (рис. 1) Диаметр пластины и хвостовика должны быть подобраны таким образом, что бы можно было фрезеровать лопатки компрессора без применения 5-ти координатной обработки. Пластины выполнены из твердого сплава GC1025 с покрытием PVD оптимального для обработки титановых сплавов [ 1, C. 63] . Фреза имеет шесть режущих элементов, что обеспечивает высокопроизводительную обработку. В хвостовике фрезы имеются каналы для внутреннего подвода СОЖ. Эскиз фрезы представлен на рис. 1.

Рис. 1 – Конструкция режущего инструмента

Расчет оптимальных режимов резания

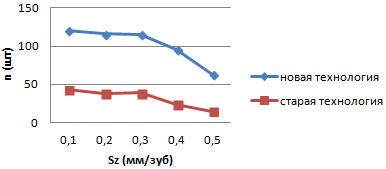

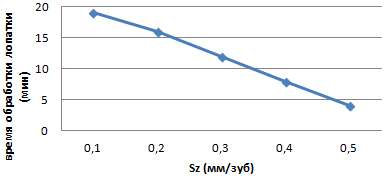

Для данного вида обработки с учетом рекомендаций производителя режущего инструмента были разработаны оптимальные режимы резания. Расчеты производились в программе CIMCOSpeedadFeed. По результатам проведенных экспериментов были получены зависимости количества обработанных лопаток n величины подачи Sz (рис. 2) и времени обработки от той же величины (рис. 3).

Рис. 2 – зависимость количества лопаток обработанных одной пластиной от величины подачи на зуб

Рис.3 – зависимость времени обработки одной лопатки от величины подачи на зуб

На расчитанных режимах фрезерования была обработана партия лопаток и по результатам обработки были внесены коррективы в режимы резания (с учетом прогиба заготовки под действием сил резания). Скоректированные режимы обработки преведены ниже:

S=2200 об/мин.

F=980 мм/мин

Sz=0.3 мм/зуб

H=0.2 мм

S- число оборотов шпинделя

F- минутная подача

Sz- подача на зуб

H- шаг спирали в глубину(глубина съема)

Выводы

В результате применения технологии с использованием сплава ВУДа экономия материала составила порядка 70%. Жизненный цикл инструмента продлен до 230% в сравнении со старой технологией, за счет меньшего съема труднообрабатываемого титанового сплава. Полное время обработки от заготовки до готовой детали сократилось на 40%. Сокращение произошло в основном за счет исключения черновых операций фрезерования и обработки на более интенсивных режимах резания. В результате повышения жесткости заготовки и применения Т-образного инструмента появилась возможность использования более дешевого станочного оборудования и была исключена операция ручного полирования радиуса перехода от пера к полке замка.

Исследования были проведены на заводе ММП «им В. В. Чернышева» на трехкоординатном станке с ЧПУ «VDF-850» Предложенная технология была рекомендована для реализации в техпроцессе изготовления лопаток компрессора ГТД.

Список литературы / References

- Кривоухов В. А. Обработка резанием титановых сплавов / В. А. Кривоухов, А. Д. Чубаров. М.: Машиностроение, 1970. 180 с.

- Хижный, Д. Э. Механическая обработка малоприпусковых заготовок лопаток компрессора. / Д. Э. Хижный, И. В.Семенченко // Приложение к журналу: Авиационная промышленность, 1986. — № 5. С. 7-9.

- Данилов Ю.В. Практическое использование NX. / Ю. В. Данилов, И. А. Артамонов. ДМК Пресс ISBN: 978-5-94074-717-8, 2011. 332с.

- Ведмидь П. А. Основы NX CAM./ П. А. Ведмидь: ДМК Пресс, 2012. 216 с.

Список литературы на английском языке / References in English

- Krivoukhov V.A. Obrabotka rezaniem titanovykh splavov [Machining of titanium alloys] / V.A, Krivoukhov, A.D. Chubarov. - M .: Mashinostroeniye, 1970. - 180 p. [In Russian]

- Khizhnyi, D. E. Mekhanicheskaya obrabotka malopripuskovykh zagotovok lopatok kompressora [Machining of workpieces of Lowallowance Compressor Blades.] / D. E. Khizhnyi, I.V. Semenchenko // Prilozheniye k zhurnalu: Aviatsionnaya promyshlennost [Annex to the magazine: Aviation industry.] - 1986. - № 5. - P. 7-9. [In Russian]

- Danilov Yu.V. Prakticheskoye ispolzovaniye NX [Practical Use of NX.] / Yu.V. Danilov, I.A. Artamonov. - DMK Press, 2011. – 332p. [In Russian]

- Vedmid P.A. Osnovy NX CAM [Basics of NX CAM]/ P.A. Vedmid. - DMK Press, 2012. - 216 p. [In Russian]